| |

МЕНЮ

- Главная

- Языкознание филология

- Финансовые науки

- Управленческие науки

- Товароведение

- Технология

- Теплотехника

- Теория организации

- Теория государства и права

- Таможенная система

- Схемотехника

- Строительство

- Страхование

- Статистика

- Религия и мифология

- Психология и педагогика

- Промышленность производство

- Медицинские науки

- Медицина

- Краеведение и этнография

- Компьютерные науки

- История

- Искусство и культура

- Информатика

- Инвестиции

- Издательское дело и полиграфия

- Зоология

- Журналистика

- Естествознание

- Деньги и кредит

- Делопроизводство

- Гражданское право и процесс

- Государство и право

- Геополитика

- Геология

- Геодезия

- География

- Военная кафедра

- Ветеринария

- Валютные отношения

- Бухгалтерский учет и аудит

- Ботаника и сельское хоз-во

- Биржевое дело

- Биология и химия

- Биология

- Безопасность жизнедеятельности

- Банковское дело

- Астрономия

- Астрология

- Архитектура

- Арбитражный процесс

- Административное право

- Авиация и космонавтика

- Карта сайта

Курсовая работа: Проектирование привода пресс-автомата с плавающим ползуном

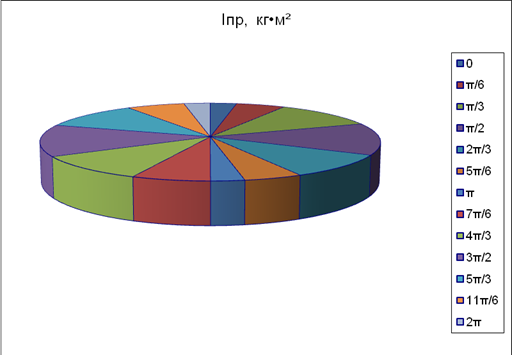

Проведём расчёт Iпр для всех выбранных положений механизма по формуле (9):

Iпр1=336,7·(0,025)²+7,653·(0,083)²+2,251·(0)²+102·(0)²=0,21+0,053=0,263 (кг·м²);

Iпр2=336,7·(0,032)²+7,653·(0,082)²+2,251·(0,115)²+102·(0,025)²=0,345+0,052+0,030+ +0,064=0,491 (кг·м²);

Iпр3=336,7·(0,046)²+7,653·(0,05)²+2,251·(0,22)²+102·(0,044)²=0,712+0,019+0,109+ +0,197=1,037 (кг·м²);

Iпр4=336,7·(0,05)²+7,653·(0)²+2,251·(0,238)²+102·(0,05)²=0,842+0+0,128+0,255=1,225 (кг·м²);

Iпр5=336,7·(0,043)²+7,653·(0,051)²+2,251·(0,193)²+102·(0,042)²=0,623+0,02+0,084+ +0,180=0,907 (кг·м²);

Iпр6=336,7·(0,031)²+7,653·(0,079)²+2,251·(0,107)²+102·(0,024)²=0,324+0,048+0,026+ +0,059=0,457 (кг·м²);

Iпр7=336,7·(0,025)²+7,653·(0,083)²+2,251·(0)²+102·(0)²=0,210+0,053+0+0=0,263 (кг·м²);

Iпр8=336,7·(0,037)²+7,653·(0,068)²+2,251·(0,129)²+102·(0,028)²=0,461+0,035+0,037+ +0,08=0,613 (кг·м²);

Iпр9=336,7·(0,045)²+7,653·(0,035)²+2,251·(0,197)²+102·(0,042)²=0,682+0,01+0,087+ +0,18=0,959 (кг·м²);

Iпр10=336,7·(0,05)²+7,653·(0)²+2,251·(0,238)²+102·(0,05)²=0,842+0+0,126+0,255=1,223 (кг·м²);

Iпр11=336,7·(0,046)²+7,653·(0,035)²+2,251·(0,21)²+102·(0,043)²=0,712+0,01+0,099+ +0,189=1,01 (кг·м²);

Iпр12=336,7·(0,036)²+7,653·(0,062)²+2,251·(0,133)²+102·(0,027)²=0,436+0,029+0,04+ +0,074=0,579 (кг·м²);

Значение первой производной приведённого момента инерции по углу поворота кривошипа определим, используя аппроксимацию первой производной конечными разностями:

I´прi=(dIпрi/dφi)=(Iпр(i+1) -Iпрi)/(φ(i+1) -φi) , (10)

где Iпр(i+1), Iпрi – значения приведённого момента инерции для i+1 и i-го положений кривошипа, соответственно;

φ(i+1) и φi – значения угла поворота кривошипа для i+1 и i-го положений кривошипа, соответственно.

Для вычисления первой производной I´пр(φ) по формуле (10) необходимо дополнительно разбить график Iпр(φ) на интервалы, т.к. стандартных двенадцати положений явно недостаточно.

В положениях 8, 15, 22 функция Iпр(φ) имеет экстремумы, поэтому первая производная I´пр(φ) в этих точках равна нулю. Проведём расчёт I´пр(φ) по формуле (10):

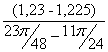

I´пр1= =

=![]() =0,371 (кг·м²/рад);

=0,371 (кг·м²/рад);

I´пр2= =

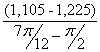

=![]() =0,5 (кг·м²/рад);

=0,5 (кг·м²/рад);

I´пр3= =

=![]() =1,104 (кг·м²/рад);

=1,104 (кг·м²/рад);

I´пр4= =

=![]() =0,982 (кг·м²/рад);

=0,982 (кг·м²/рад);

I´пр5= =

=![]() =0,546 (кг·м²/рад);

=0,546 (кг·м²/рад);

I´пр6= =

=![]() =0,306 (кг·м²/рад);

=0,306 (кг·м²/рад);

I´пр7= =

=![]() =0,076 (кг·м²/рад);

=0,076 (кг·м²/рад);

I´пр8= =

= =-0,076 (кг·м²/рад);

=-0,076 (кг·м²/рад);

I´пр9= =

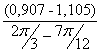

=![]() =-0,458 (кг·м²/рад);

=-0,458 (кг·м²/рад);

I´пр10= =

= =-0,756 (кг·м²/рад);

=-0,756 (кг·м²/рад);

I´пр11= =

= =-0,867 (кг·м²/рад);

=-0,867 (кг·м²/рад);

I´пр12= =

= =-0,852 (кг·м²/рад);

=-0,852 (кг·м²/рад);

I´пр13= =

= =-0,562 (кг·м²/рад);

=-0,562 (кг·м²/рад);

I´пр14= =

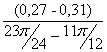

=![]() =-0,31 (кг·м²/рад);

=-0,31 (кг·м²/рад);

I´пр15= =

= =-0,054 (кг·м²/рад);

=-0,054 (кг·м²/рад);

I´пр16= =

=![]() =0,523 (кг·м²/рад);

=0,523 (кг·м²/рад);

I´пр17= =

=![]() =0,814 (кг·м²/рад);

=0,814 (кг·м²/рад);

I´пр18= =

=![]() =0,676 (кг·м²/рад);

=0,676 (кг·м²/рад);

I´пр19= =

=![]() =0,646 (кг·м²/рад);

=0,646 (кг·м²/рад);

I´пр20= =

=![]() =0,615 (кг·м²/рад);

=0,615 (кг·м²/рад);

I´пр21= =

=![]() =0,535 (кг·м²/рад);

=0,535 (кг·м²/рад);

I´пр22= =

=![]() =-0,008 (кг·м²/рад);

=-0,008 (кг·м²/рад);

I´пр23= =

= =-0,241 (кг·м²/рад);

=-0,241 (кг·м²/рад);

I´пр24= =

=![]() =-0,573 (кг·м²/рад);

=-0,573 (кг·м²/рад);

I´пр25= =

=![]() =-0,802 (кг·м²/рад);

=-0,802 (кг·м²/рад);

I´пр26= =

= =-0,844 (кг·м²/рад);

=-0,844 (кг·м²/рад);

I´пр27= =

= =-0,646 (кг·м²/рад);

=-0,646 (кг·м²/рад);

По результатам вычислений I´пр(φ) строим график зависимости первой производной Iпр от угла поворота кривошипа. Значения I´пр(φ) в выбранных положениях (в таблицу занесены только основные положения) приведены в Таблице 4. Экстремумы функции в точках 8, 22 смещены в положения 4, 10, соответственно.

По формуле 6 рассчитаем момент движущих сил для преодоления сил динамического сопротивления во всех выбранных положениях механизма:

Мдин=107,3113·dIпр/dφ ;

Мдин1=107,3113·0=0 (н·м);

Мдин2=107,3113·0,5=53,656 (н·м);

Мдин3=107,3113·0,982=105,38 (н·м);

Мдин4=107,3113·(-0,08)=-8,585 (н·м);

Мдин5=107,3113·(-0,76)=-81,557 (н·м);

Мдин6=107,3113·(-0,85)=-91,215 (н·м);

Мдин7=107,3113·(-0,05)=-5,366 (н·м);

Мдин8=107,3113·0,814=87,351 (н·м);

Мдин9=107,3113·0,646=69,323 (н·м);

Мдин10=107,3113·(-0,01)=-1,073 (н·м);

Мдин11=107,3113·(-0,57)=-61,167 (н·м);

Мдин12=107,3113·(-0,84)=-90,142 (н·м).

Полученные значения Мдин приведены в Таблице 4.

График зависимости Мдин(φ) показан на Рисунке 13.

Рисунок 12. Зависимости приведённого момента инерции Iпр и его первой производной I´пр от угла поворота кривошипа.

РАСЧЁТ КПД МЕХАНИЗМА

Момент движущих сил Мдв, в соответствии с зависимостью (1), был определён в предположении, что кинематические пары механизма идеальны.

Влияние сил трения учитывают с помощью коэффициента полезного действия η. При последовательном соединении кинематических пар их общий КПД определяется следующим выражением:

η=η1·η2·……·ηк , где к-число кинематических пар.

При параллельном соединении кинематических пар КПД определяется как среднее арифметическое КПД отдельных пар, при условии, что поток мощности распределяется равномерно между кинематическими парами:

η=(η1+η2+…+ηк)/к , где к-число кинематических пар.

Суммарный КПД для нашего механизма (Рисунок 14) равен:

η∑= [(ηс+ηс)/2]·ηс·ηк·ηпн2·ηпн4·ηк·[(ηс+ηс)/2]= ηс·ηс·ηк·ηпн2·ηпн4·ηк·ηс=

= η3с· η2к·ηпн2·ηпн4 , (11)

где ηс=0,98 – КПД подшипника скольжения;

ηк=0,99 – КПД подшипника качения;

ηпн2=0,86 – КПД кинематической пары «ползун по направляющей»;

ηпн4=0,86 – КПД кинематической пары «пуансон по направляющей»;

Т.к. сила, определяющая в направляющих потери на трение, была учтена явным образом при подсчёте статического момента, то в формулу вычисления КПД она не входит.

η∑=(0,98)3·(0,99)2·0,86·0,86=0,68.

РАСЧЁТ ДВИЖУЩЕГО МОМЕНТА М∑(Φ)

По формуле (1) мы определяем момент движущих сил, считая, что кинематические пары идеальны. Однако силы трения присутствуют всегда, и их обычно учитывают с помощью коэффициента полезного действия – КПД.

Выражение для суммарного момента движущих сил М∑ с учётом потерь на трение примет вид:

М∑=k·(Мст+Мдин) , (12)

где k – коэффициент, учитывающий присутствие сил трения в кинематических парах, равный: k=η , если (Мдв<0) – соответствуетработе привода в режиме генератора (когда привод играет роль тормоза);

k=1/η , если (Мдв>0) – соответствует работе привода в режиме двигателя.

Используя данные Таблицы 4, рассчитаем суммарный момент движущих сил М∑ для всех выбранных положений механизма:

М∑1=Мдв1/η=82,5/0,68=121,32 (н·м);

М∑2=Мдв2/η=115,2/0,68=169,41 (н·м);

М∑3=Мдв3/η=138,8/0,68=204,12 (н·м);

М∑4=Мдв4/η=78,91/0,68=116,04 (н·м);

М∑5=Мдв5/η=123,6/0,68=181,76 (н·м);

М∑6=Мдв6·η=-151·0,68=-102,68 (н·м);

М∑7=Мдв7·η=-87,9·0,68=-59,77 (н·м);

М∑8=Мдв8·η=-1,85·0,68=-1,26 (н·м);

М∑9=Мдв9/η=12,92/0,68=19 (н·м);

М∑10=Мдв10·η=-1,07·0,68=-0,73 (н·м);

М∑11=Мдв11·η=-13,3·0,68=-9,04 (н·м);

М∑12=Мдв12·η=-14,6·0,68=-9,93 (н·м);

М∑13=Мдв13/η=82,5/0,68=121,32 (н·м);

Полученные данные приведены в Таблице 4.

Зависимость М∑(φ) представлена на Рисунке 13.

Таблица 4. Результаты расчёта момента движущих сил и его составляющих.

|

№ положения |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

1 |

|

φ, рад |

0 | π/6 | π/3 | π/2 | 2π/3 | 5π/6 | π | 7π/6 | 4π/3 | 3π/2 | 5π/3 | 11π/6 | 2π |

|

Мст, н•м |

82,5 | 61,58 | 33,41 | 87,5 | 205,2 | -59,6 | -82,5 | -89,2 | -56,4 | 0 | 47,9 | 75,48 | 82,5 |

|

Q , кН |

0 | 0 | 0 | 1,75 | 5,54 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 |

|

Iпр, кг•м² |

0,263 | 0,491 | 1,037 | 1,225 | 0,907 | 0,457 | 0,263 | 0,613 | 0,959 | 1,223 | 1,01 | 0,579 | 0,263 |

|

I´пр, кг•м²/рад |

0 | 0,5 | 0,982 | -0,08 | -0,76 | -0,85 | -0,05 | 0,814 | 0,646 | -0,01 | -0,57 | -0,84 | 0 |

|

Мдин, н•м |

0 | 53,66 | 105,4 | -8,59 | -81,6 | -91,2 | -5,37 | 87,35 | 69,32 | -1,07 | -61,2 | -90,1 | 0 |

|

Мдв, н•м |

82,5 | 115,2 | 138,8 | 78,91 | 123,6 | -151 | -87,9 | -1,85 | 12,92 | -1,07 | -13,3 | -14,6 | 82,5 |

|

М∑, н•м |

121,3 | 169,4 | 204,1 | 116 | 181,8 | -103 | -59,8 | -1,26 | 19 | -0,73 | -9,04 | -9,93 | 121,3 |

ИНТЕРЕСНОЕ

© 2009 Все права защищены. |