| |

МЕНЮ

- Главная

- Языкознание филология

- Финансовые науки

- Управленческие науки

- Товароведение

- Технология

- Теплотехника

- Теория организации

- Теория государства и права

- Таможенная система

- Схемотехника

- Строительство

- Страхование

- Статистика

- Религия и мифология

- Психология и педагогика

- Промышленность производство

- Медицинские науки

- Медицина

- Краеведение и этнография

- Компьютерные науки

- История

- Искусство и культура

- Информатика

- Инвестиции

- Издательское дело и полиграфия

- Зоология

- Журналистика

- Естествознание

- Деньги и кредит

- Делопроизводство

- Гражданское право и процесс

- Государство и право

- Геополитика

- Геология

- Геодезия

- География

- Военная кафедра

- Ветеринария

- Валютные отношения

- Бухгалтерский учет и аудит

- Ботаника и сельское хоз-во

- Биржевое дело

- Биология и химия

- Биология

- Безопасность жизнедеятельности

- Банковское дело

- Астрономия

- Астрология

- Архитектура

- Арбитражный процесс

- Административное право

- Авиация и космонавтика

- Карта сайта

Курсовая работа: Редуктор двухступенчатый соосный двухпоточный

М1х=0;

М2= -Fr2·0,03

М2х=-368·0,03;

М2х=-11Нм;

М3хслева=-Fm2·0,085-RЕх ·0,055;

М3хслева==-814·0,085-240 ·0,03;

М3хслева=-76Нм;

М3х=- REх ·0,055;

М3х=- 2066 ·0,03;

М3х=- 62;

М4х=0;

Строим эпюру изгибающих моментов Мх.

Крутящий момент

Т1-1= Т2-2= Т3-3= T3=42,5Нм;

T4-4=0.

Определяем суммарные радиальные реакции [4,рис 8.2]:

![]() ;

; ![]() ;

;

![]() ;

; ![]() Н;

Н;

![]() ;

; ![]() Н.

Н.

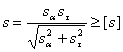

Определяем результирующий изгибающий момент в наиболее опасном сечении (в точке 3) [4,рис 8.2]:

![]() ;

; ![]() ;

; ![]() Нм2.

Нм2.

Эквивалентный момент:

![]() ;

; ![]() ;

; ![]() Нм2.

Нм2.

5.2 Расчет быстроходного вала редуктора

Схема усилий, действующих на быстроходный вал представлена на рис.2.

Назначаем материал вала. Принимаем

сталь 40Х, для которой [2, табл.8.4] σв=730Н/мм2;

![]() Н/мм2;

Н/мм2;

![]() Н/мм2;

Н/мм2;

![]() Н/мм2.

Н/мм2.

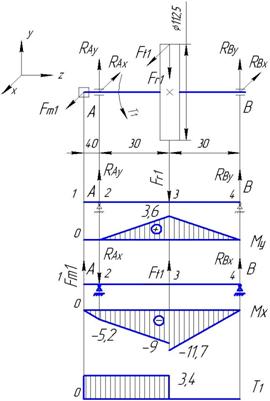

Определяем диаметр выходного конца вала под полумуфтой из расчёта на чистое кручение [2,c.161]:

где [τк]=(20…25)Мпа

Принимаем [τк]=20Мпа.

;

; ![]() мм.

мм.

Принимаем окончательно с учетом стандартного ряда размеров Rа5 (ГОСТ6636-69):

![]() мм.

мм.

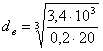

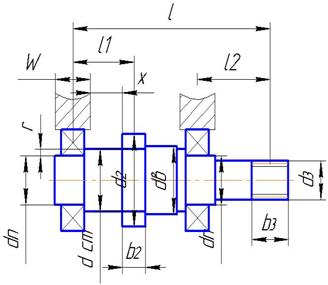

Намечаем приближенную конструкцию быстроходного вала вала редуктора (рис.5), увеличивая диаметр ступеней вала на 5…6мм, под уплотнение допускается на 2…4мм и под буртик на 10мм.

![]() мм;

мм;

![]() мм – диаметр под уплотнение;

мм – диаметр под уплотнение;

![]() мм – диаметр под подшипник;

мм – диаметр под подшипник;

![]() мм – диаметр для заплечиков;

мм – диаметр для заплечиков;

![]() мм – диаметр вала-шестерни;

мм – диаметр вала-шестерни;

b1=22мм.

Учитывая,

что осевых нагрузок на валу нет предварительно назначаем подшипники шариковые

радиальные однорядные особо легкой серии по ![]() мм

подшипник №101, у которого Dп=28мм; Вп=8мм

[4,табл.К27].

мм

подшипник №101, у которого Dп=28мм; Вп=8мм

[4,табл.К27].

Выбираем конструктивно остальные размеры:

W=14мм; lм=16мм; l1=25мм; l=60мм.

Определим размеры для расчетов:

l/2=30мм;

с=W/2+ l1+ lм/2=40мм – расстояние от оси полумуфты до оси подшипника.

Проводим расчет быстроходного вала на изгиб с кручением.

Рис.5 Приближенная конструкция быстроходного вала

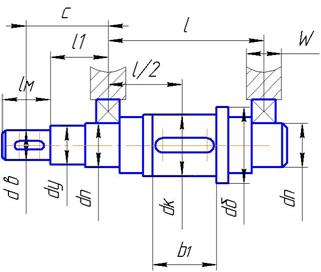

Заменяем вал балкой на опорах в местах подшипников (см. рис.6). Назначаем характерные точки 1,2, 3 и 4.

Определяем реакции в подшипниках в вертикальной плоскости.

ΣМ2y=0; RАy·0,06-Fr1·0,03=0

RАy= 60,7·0,06/ 0,03;

RАy= RВy=121Н.

Определяем изгибающие моменты в характерных точках:

М1у=0;

М2у=0;

М3у= RАy·0,03;

М3у =3,6Нм2;

М3у=0;

Строим эпюру изгибающих моментов Му, Нм2 (рис.6).

Определяем реакции в подшипниках в горизонтальной плоскости.

ΣМ4x=0; Fm1·0,1- RАx·0,06+ Ft1·0,03=0;

RАx= (130·0,1+ 166,7·0,03)/ 0,06;

RАx=300Н;

Рис.6 Эпюры изгибающих моментов быстроходного вала

ΣМ2x=0; Fm1·0,02- Ft1·0,03+ RВx·0,06=0;

RВx= (166,7·0,03- 130·0,02)/ 0,06;

RВx=40Н

Определяем изгибающие моменты:

М1х=0;

М2= -Fm2·0,04

М2х=-130·0,04;

М2х=-5,2Нм;

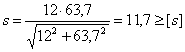

М3хсправа=-Fm1·0,1+RВх ·0,03;

М3хсправа==-130·0,1+40 ·0,03;

М3хсправа=-11,7Нм;

М3х=- RАх ·0,03;

М3х=- 300 ·0,03;

М3х=- 9;

М4х=0;

Строим эпюру изгибающих моментов Мх.

Крутящий момент

Т1-1= Т2-2= Т3-3= T3=3,4Нм;

T4-4=0.

Определяем суммарные радиальные реакции [4,рис 8.2]:

![]() ;

; ![]() ;

;

![]() ;

; ![]() Н;

Н;

![]() ;

; ![]() Н.

Н.

Определяем результирующий изгибающий момент в наиболее опасном сечении (в точке 3) [4,рис 8.2]:

![]() ;

; ![]() ;

; ![]() Нм2.

Нм2.

Эквивалентный момент:

![]() ;

; ![]() ;

; ![]() Нм2.

Нм2.

5.3 Расчет промежуточного вала

Назначаем материал вала. Принимаем

сталь 40Х, для которой [1, табл.8.4] σв=730Н/мм2;

![]() Н/мм2;

Н/мм2;

![]() Н/мм2;

Н/мм2;

![]() Н/мм2.

Н/мм2.

Определяем диаметр выходного конца вала из расчёта на чистое кручение

;

;

где [τк]=(20…25)Мпа [1,c.161]

Принимаем [τк]=20Мпа.

;

; ![]() мм.

мм.

С учетом того, что выходной конец промежуточного вала является валом-шестерней с диаметром выступов 24мм, принимаем диаметр вала под подшипник 25мм.

![]() мм.

мм.

Намечаем приближенную конструкцию промежуточного вала редуктора (рис.7), увеличивая диаметр ступеней вала на 5…6мм

Рис.7 Приближенная конструкция промежуточного вала

dст=30мм;

х=8мм;

W=20мм;

r=2,5мм;

dв=28мм.

Расстояние l определяем из суммарных расстояний тихоходного и быстроходного валов с зазором между ними 25…35мм.

l=60+30+30=120мм.

l1=30мм; l2=30мм.

Предварительно назначаем подшипники шариковые радиальные однорядные особо легкой серии по dп=25мм подшипник №105, у которого Dп=47мм; Вп=12мм [4, табл.К27].

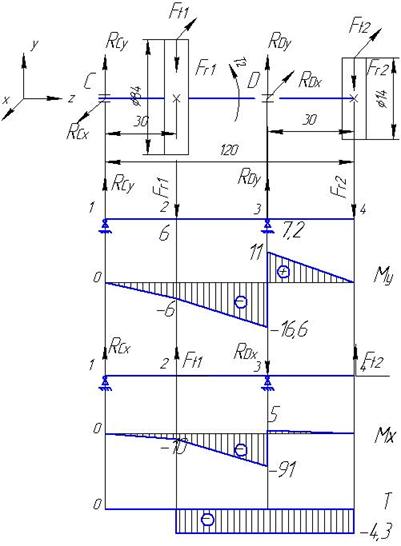

Заменяем вал балкой на опорах в местах подшипников.

Рассматриваем вертикальную плоскость (ось у)

Определяем реакции в подшипниках в вертикальной плоскости.

åМСу=0;

-RDу·0,09+Fr1·0,03+Fr2·0,12=0

RDy=(368·0,03+60,7·0,12)/ 0,09;

RDy==204Н.

åМDу=0;

RCy·0,09- Fr1·0,06+ Fr2·0,03=0;

RCy=(368·0,06-60,7·0,03)/ 0,09;

RCy=225Н.

Назначаем характерные точки 1, 2, 3, и 4 и определяем в них изгибающие моменты:

М1у=0;

М2у=-RCy·0,03;

М2у=-6Нм;

М3услева=-RCy·0,09+Fr1·0,06;

М3услева=-16,6Нм

М3усправа= Fr2·0,03;

М3усправа= 11

М4у=0;

Строим эпюру изгибающих моментов Му, Нм (рис.8).

Определяем реакции в подшипниках в горизонтальной плоскости.

åМСх=0;

RDx·0,09-Ft1·0,03-Ft2·0,12=0;

RDx=( 166,7·0,03+ 1012·0,12)/0,09;

RDx=1404Н;

åМDх=0;

RCx·0,09+ Ft1·0,06-Ft2·0,03=0;

RCx=(1012·0,03+166,7·0,06)/ 0,09;

RCx=337Н.

Назначаем характерные точки 1, 2, 3 и 4 и определяем в них изгибающие моменты:

М1x=0;

М2x=-RCx·0,03;

М2x=-10Нм;

М3xслева= -RCx·0,09-Ft1·0,06;

М3xслева=-91Нм;

М3xсправа= Ft2·0,03;

М3xсправа=5Нм;

М4у=0.

Строим эпюру изгибающих моментов Му, Нм (рис.8)

Рис.8 Эпюры изгибающих и крутящих моментов промежуточного вала.

Крутящий момент

Т1-1=0;

Т2-2=-Т3-3=- T2/2=-4,3Нм;

Т4-4=0.

Определяем суммарные радиальные реакции [4,рис 8.2]:

![]() ;

; ![]() ;

;

![]() ;

; ![]() Н;

Н;

![]() ;

; ![]() Н.

Н.

Определяем результирующий изгибающий момент в наиболее опасном сечении (в точке 3) [4,рис 8.2]:

![]() ;

; ![]() ;

; ![]() Нм.

Нм.

Эквивалентный момент:

![]() ;

; ![]() ;

; ![]() Нм.

Нм.

Все рассчитанные значения сводим в табл.5.

Таблица 5 Параметры валов

|

R1, H |

R2, H |

MИ, Нм |

MИэкв, Нм |

|

| Тихоходный вал | 2118 | 774 | 79 | 89 |

| Быстроходный вал | 323 | 117 | 12 | 12,5 |

| Промежуточный вал | 405 | 1419 | 92,5 | 93 |

6 Подбор и проверочный расчет шпонок

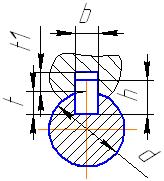

Выбор и проверочный расчет шпоночных соединений проводим по [4]. Обозначения используемых размеров приведены на рис.11.

Рис.9 Сечение вала по шпонке

6.1 Шпонки быстроходного вала

Для выходного конца быстроходного вала при d=10 мм подбираем призматическую шпонку со скругленными торцами по ГОСТ23360-78 bxh=3x3 мм2 при t=1,8мм (рис.9).

При длине ступицы полумуфты lм=16 мм выбираем длину шпонки l=14мм.

Материал шпонки – сталь 40Х нормализованная. Напряжения смятия и условия прочности определяем по формуле:

![]() (6.1)

(6.1)

где Т – передаваемый момент, Н×мм; Т1=3,4 Н×м.

lр – рабочая длина шпонки, при скругленных концах lр=l-b,мм;

[s]см – допускаемое напряжение смятия.

С учетом того, что на выходном конце быстроходного вала устанавливается полумуфта из ст.3 ([s]см=110…190 Н/мм2) вычисляем:

![]()

Условие выполняется.

6.2 Шпонки промежуточного вала

Для зубчатого колеса вала при d=30 мм подбираем призматическую шпонку со скругленными торцами bxh=8x7 мм2 при t=4мм, t1=3,3мм. Т2=8,5Нм.

При длине ступицы шестерни lш=25 мм выбираем длину шпонки l=25мм.

Материал шпонки – сталь 45 нормализованная. Проверяем напряжение смятия, подставив значения в формулу (6.1):

![]()

Условие выполняется.

6.3 Шпонки тихоходного вала

Передаваемый момент Т3=42,5Нм.

Для выходного конца вала при d= 22мм подбираем призматическую шпонку со скругленными торцами bxh=6x6 мм2 при t=3,5мм.

При длине ступицы полумуфты lМ=20 мм выбираем длину шпонки l=16мм.

![]()

Для зубчатого колеса тихоходного вала при d=35 мм подбираем призматическую шпонку со скругленными торцами bxh=10x8мм2 при t=5мм.

При длине ступицы шестерни lш=20 мм выбираем длину шпонки l=20мм.

С учетом того, что на ведомом валу устанавливаются шестерни из стали 45 ([s]см=170…190 Н/мм2) вычисляем по формуле (6.1):

![]()

условие выполняется.

Таблица 6 Параметры шпонок и шпоночных соединений

| Параметр | тих.вал- полум | тих.вал- колесо | промвал-шестерня | промвал-колесо |

быстр вал-шестер. |

быстр. вал-полум. |

| Ширина шпонки b,мм | 6 | 10 | - | 8 | - | 3 |

| Высота шпонки h,мм | 6 | 8 | - | 7 | - | 3 |

| Длина шпонки l,мм | 16 | 20 | - | 25 | - | 14 |

| Глубина паза на валу t,мм | 3,5 | 5 | - | 4 | - | 1,8 |

|

Глубина паза во втулке t1,мм |

2,8 | 3,3 | - | 3,3 | - | 1,4 |

7 Проверочный расчет валов на статическую прочность

В соответствии с табл.5 наиболее опасным является сечение 3-3 тихоходного вала, в котором имеются концентраторы напряжений от посадки зубчатого колеса с натягом, шпоночного паза и возникают наибольшие моменты.

Исходные данные для расчета:

МИэкв= 89Нм;

МИ=79Нм;

Т3-3=42,5Нм;

dв=35мм;

в=10мм – ширина шпонки,

t=5мм – глубина шпоночного паза,

l=22мм – длина шпонки.

При расчете принимаем, что напряжения изгиба изменяются по симметричному циклу, а напряжения кручения – по отнулевому циклу.

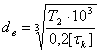

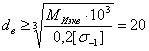

Определяем диаметр вала в рассчитываемом сечении при допускаемом напряжении при изгибе [σ-1]и=60МПа:

мм; 35>20.

мм; 35>20.

Условие соблюдается.

Определяем напряжения изгиба:

σи=Ми/W;

где W – момент сопротивлению изгибу. По [4,табл.11.1]:

![]() ;

;

![]() мм3;

мм3;

σи=79000/3566=22Н/мм2.

При симметричном цикле его амплитуда равна:

σа= σи =22Н/мм2.

Определяем напряжения кручения:

τк=Т3-3/Wк;

где Wк – момент сопротивлению кручению. По [4,табл.22.1]:

![]() ;

;

![]() мм3;

мм3;

τк=42500/7775=5,4Н/мм2.

При отнулевом цикле касательных напряжений амплитуда цикла равна:

τа= τк /2=5,4/2=2,7Н/мм2.

Определяем коэффициенты концентрации напряжении вала [4, с.258]:

(Кσ)D=( Кσ/Кd+ КF-1)/ Кy; (Кτ)D=( Кτ/Кd+ КF-1)/ Кy; (7.1)

где Кσ и Кτ – эффективные коэффициенты концентрации напряжений, по табл.11.2 [4] выбираем для шпоночных пазов, выполненных концевой фрезой Кσ =1,6, Кτ =1,4;

Кd – коэффициент влияния абсолютных размеров поперечного сечения, по табл.11.3 [4] выбираем Кd =0,75;

КF- коэффициент влияния шероховатости, по табл.11.4 [4] выбираем для шероховатости Rа=1,6 КF=1,05;

Кy - коэффициент влияния поверхностного упрочнения, по табл.11.4 [4] выбираем для закалки с нагревом ТВЧ Кy =1,5.

Подставив значения в формулы (7.1) получим:

(Кσ)D=( 1,6/0,75+ 1,05-1)/ 1,5=1,45;

(Кτ)D=( 1,4/0,75+ 1,05-1)/ 1,5=1,28.

Определяем пределы выносливости вала [4, c263]:

(σ-1)D=σ-1/(Кσ)D; (τ-1)D=τ-1/(Кτ)D; (7.2)

где σ-1 и τ-1 – пределы выносливости гладких образцов при симметричном цикле изгиба и кручения, по табл.3. [4] σ-1 = 380Н/мм2 , τ-1 ≈0,58 σ-1 =220Н/мм2;

(σ-1)D=380/1,45=262Н/мм2; (τ-1)D=220/1,28=172 Н/мм2.

Определяем коэффициенты запаса прочности по нормальным и касательным напряжениям 4, c263]:

sσ=(σ-1)D/ σа; sτ=(τ-1)D/ τа. (7.3)

sσ=262/ 22=12; sτ=172/ 2,7=63,7.

Определяем общий коэффициент запаса по нормальным и касательным напряжениям [4, c263]:

(7.4)

(7.4)

где [s]=1,6…2,1 – допускаемый коэффициент запаса прочности.

Сопротивление усталости вала в сечении 3-3 обеспечивается, расчет остальных валов не проводим, т.к. расчет проведен на самом опасном сечении, и коэффициент запаса прочности значительно превышает допустимый.

8 Выбор и проверочный расчет подшипников

Предварительно выбранные подшипниками с действующими на них радиальными нагрузками приведены в табл.7.

Таблица 7 Параметры выбранных подшипников

| Быстроходный вал | Промежуточный вал | Тихоходный вал | |

| № | 101 | 105 | 106 |

| d, мм | 12 | 25 | 30 |

| D, мм | 28 | 47 | 55 |

| В, мм | 8 | 12 | 13 |

| С, кН | 5,07 | 11,2 | 13,3 |

|

Со, кН |

2,24 | 5,6 | 6,8 |

|

RА, Н |

323 | 405 | 2118 |

|

RБ, Н |

117 | 1419 | 774 |

Подшипники устанавливаем по схеме «враспор». Пригодность подшипников определяем по условиям [4, c.129]:

Ср≤С; Lр≥Lh;

где Ср – расчетная динамическая грузоподъемность;

Lh – требуемая долговечность подшипника, для зубчатых редукторов Lh =10000ч.

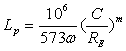

![]() ; [4, c.129] (8.1)

; [4, c.129] (8.1)

где ω – угловая скорость соответствующего вала (см. табл.1);

m=3 для шариковых подшипников;

RЕ – эквивалентная динамическая нагрузка, при отсутствии осевых усилий [4, табл.9.1]:

RЕ=V×RАКδКτ (8.2)

где Kd - коэффициент безопасности; Kd =1,1…1,2 [4, табл.9.4]. Принимаем Kd =1,1.

V – коэффициент вращения, при вращении внутреннего кольца V=1

Kτ – температурный коэффициент; Kτ =1 (до 100ºС) [4, табл.9.4].

Определяем расчетную долговечность подшипников в часах [4, c.129]:

(8.3)

(8.3)

Подставив значения в формулы (8.1)-(8.3) проверяем подшипники.

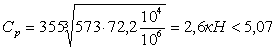

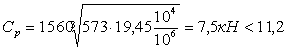

Для быстроходного вала:

RЕ=323х1,1=355Н;

-

условие выполняется;

-

условие выполняется;

![]() - условие выполняется.

- условие выполняется.

Для промежуточного вала:

RЕ=1419х1,1=1560Н;

- условие выполняется;

- условие выполняется;

![]() - условие выполняется.

- условие выполняется.

Для тихоходного вала:

RЕ=2118х1,1=2330Н;

- условие выполняется.

- условие выполняется.

![]() - условие выполняется.

- условие выполняется.

Окончательные параметры подшипников приведены в табл.7.

Параметры выбранных подшипников

9 Выбор масла, смазочных устройств

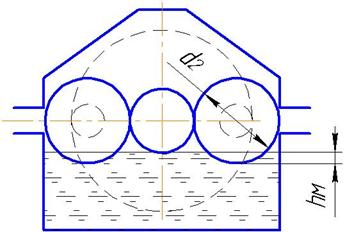

Используем картерную систему смазывания. В корпус редуктора заливаем масло так, чтобы венец зубчатого колеса был в него погружен на глубину hм (рис.10):

hм max £ 0.25d2 = 0.25×102 = 25,5мм;

hм min = 2×m = 2×1,5 = 3мм.

При вращении колеса масло будет увлекаться его зубьями, разбрызгиваться, попадать на внутренние стенки корпуса, откуда стекать в нижнюю его часть. Внутри корпуса образуется взвесь частиц масла в воздухе, которым покрываются поверхности расположенных внутри корпуса деталей, в том числе и подшипники.

Рис.10 Схема определения уровня масла в редукторе

Объем масляной ванны принимаем из расчета 0,5 л на 1кВт передаваемой мощности V = 0,5×Nдв = 0,5×0,25 = 0,125 л.

Контроль уровня масла производится жезловым маслоуказателем, который ввинчивается в корпус редуктора при помощи резьбы. Для слива масла предусмотрена сливная пробка. Заливка масла в редуктор производится через съемную крышку в верхней части корпуса.

Выбираем смазочный материал. Для этого ориентировочно рассчитаем необходимую вязкость:

![]()

где ν50 – рекомендуемая кинематическая вязкость смазки при температуре 50°С;

ν1 =170мм2/с – рекомендуемая вязкость при v=1м/с для зубчатых передач с зубьями без термообработки;

v=1,2м/с – окружная скорость в зацеплении

![]()

Принимаем по табл.10.29 [4] масло И-220А.

И для шестерни, и для зубчатого колеса выберем манжетные уплотнения типа 1 из ряда 1 по ГОСТ 8752-79. Установим их рабочей кромкой внутрь корпуса так, чтобы обеспечить к ней хороший доступ масла.

Список использованной литературы

1. Основы конструирования: Методические указания к курсовому проектированию/ Сост. А.А.Скороходов, В.А Скорых.-СПб.:СПбГУКиТ, 1999.

2. Дунаев П.Ф., Детали машин, Курсовое проектирование. М.: Высшая школа, 1990.

3. Скойбеда А.Т., Кузьмин А.В., Макейчик Н.Н., Детали машин и основы конструирования, Минск: «Вышейшая школа», 2000.

4. Шейнблит А.Е. Курсовое проектирование деталей машин: Учеб. пособие. – М.: Высш. шк., 1991

5. Анурьев В.И. Справочник конструктора-машиностроителя: В 3 т. -8-е изд. перераб. и доп. Под ред. И.Н. Жестковой. – М.: Машиностроение, 1999