| |

МЕНЮ

- Главная

- Языкознание филология

- Финансовые науки

- Управленческие науки

- Товароведение

- Технология

- Теплотехника

- Теория организации

- Теория государства и права

- Таможенная система

- Схемотехника

- Строительство

- Страхование

- Статистика

- Религия и мифология

- Психология и педагогика

- Промышленность производство

- Медицинские науки

- Медицина

- Краеведение и этнография

- Компьютерные науки

- История

- Искусство и культура

- Информатика

- Инвестиции

- Издательское дело и полиграфия

- Зоология

- Журналистика

- Естествознание

- Деньги и кредит

- Делопроизводство

- Гражданское право и процесс

- Государство и право

- Геополитика

- Геология

- Геодезия

- География

- Военная кафедра

- Ветеринария

- Валютные отношения

- Бухгалтерский учет и аудит

- Ботаника и сельское хоз-во

- Биржевое дело

- Биология и химия

- Биология

- Безопасность жизнедеятельности

- Банковское дело

- Астрономия

- Астрология

- Архитектура

- Арбитражный процесс

- Административное право

- Авиация и космонавтика

- Карта сайта

Курсовая работа: Расчет режимов резания при растачивании

Среднее значение стойкости Т при одноинструментной обработке – 30-60 мин, но мы возьмем Т = 30 мин, т.к. нужно повысить производительность машин за счет увеличения скорости резания.

Таблица 2

ГЕОМЕТРИЯ РЕЖУЩЕЙ ЧАСТИ ТОКАРНЫХ РЕЗЦОВ

| Элементы геометрии резцов |

Наименование

формы |

Область применения |

| 1. Форма передней поверхности |

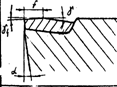

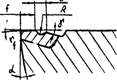

I. Плоская с фаской

|

Резцы всех типов для обработки стали |

|

II. Радиусная с фаской

|

Точение и растачивание стали. Радиусная лунка обеспечивает завивание стружки. | |

|

III. Плоская

|

Резцы всех тиков для обработки чугуна и жаропрочных сталей и сплавов с подачами s £ 0,5 мм |

| Элементы геометрии резцов | Значения углов |

Условия работы |

| 2. Главный угол в плане j | 10-30 | Точение с малыми глубинами резания в особо жестких условиях системы СПИД. |

| 45 | Точение в условиях жесткой системы СПИД. | |

| 60 | Точение, при недостаточно жесткой системе СПИД. Растачивание чугуна. | |

| 70-75 | Точение, при недостаточно жесткой системе СПИД. Растачивание чугуна. | |

| 90 | Подрезка, прорезка, отрезка, обтачивание, растачивание ступенчатых поверхностей в упор, Обработка в условиях нежесткой системы СПИД. | |

| 3. Вспомогательный угол в плане j1 | 1-3 | Прорезка пазов, отрезка. |

| 5-10 | Чистовая обработка. | |

| 10-15 | Черновое точение. | |

| I5-20 | Черновое растачивание. | |

| 30 | Обработка с подачей в обе стороны без переустановки резцов с радиальным врезанием. |

Продолжение таблицы 2

| Элементы геометрии резцов |

Обрабатываемый материал |

Точение и растачивание |

|||

| Червовое | Чистовое | Передний угол g о | |||

Задний угол aо |

|||||

|

4. Задние и передние углы |

Сталь, стальное литье | sв £ 800 МПа | 8 | 12 | 12-15 |

| sв > 800 МПа | 8 | 12 | 10 | ||

|

sв > 1000МПа по загрязненной литейной корке |

8 | 12 | - 10 | ||

| Чугун серый |

НВ £ 220 |

6 | 10 | 12 | |

НВ > 220 |

6 | 10 | 8 | ||

| Чугун ковкий | 8 | 10 | 8 | ||

|

5. Угол наклона главной режущей кромки |

Угол l° | Условия работы | |||

| (-2) ¸ (-4) | Чистовое точение, растачивание | ||||

| 0 |

Точение и растачивание резцами с j = 90° |

||||

| 0 - 5 | Черновое точение и растачивание резцами с j = 90° | ||||

| 12 - 15 | Точение прерывистых поверхностей (с ударами) | ||||

Продолжение таблицы 2

|

6. Радиус при вершине r, мм |

Наименование резцов | Характер обработки | Сечение резца в мм | |||

|

16

х 25 |

20

х 30 |

25

х 40 |

30

х 45 |

|||

| Радиус при вершине r, мм | ||||||

| Проходные Подрезные | черновая и чистовая | 1,0 | 1,0 | 1,5 | 1,5 | |

| Расточные | черновая | 1,0 – 1,5 | 1,0 - 1,5 | 1,0 – 1.5 | - | |

| чистовая | 0,5 - 1,0 | |||||

| Отрезные и прорезные | - | 0,2 - 0,5 | ||||

Таким образом, выбираем геометрические параметры резца:

§ Форма передней поверхности – радиусная с фаской;

§ Размер радиусной (стружкоотводящей) лунки В = 2 ÷ 2,5 мм; глубина лунки h = 0,1 ÷ 0,15 мм; радиус лунки R = 4 ÷ 6 мм. Так как при получистовой обработке снимается стружка меньшего сечения, чем при черновой, принимаем наименьшие значения размеров лунки: В = 2 мм; h = 0,1 мм; R = 4 мм

§ Радиус при вершине резца r = 1 мм

§ Передний угол γ = 150

§ Передний угол на упрочняющей фаске γф = - 3 ÷ - 5; принимаем γф = - 50

§ Главный задний угол на пластине из твердого сплава α = 120; на державке α + 30 = 150

§ Угол наклона главной режущей кромки λ = 00

§ Главный угол в плане φ = 30 ÷ 60; принимаем φ = 600

§ Вспомогательный угол в плане φ1 = 200, так как обработка осуществляется расточным резцом с пластиной из твердого сплава.

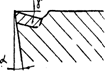

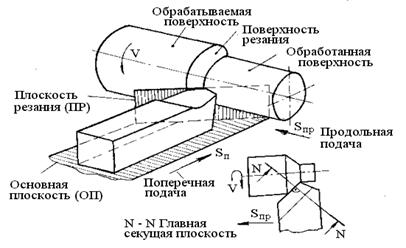

Назначение режимов резания

1. Глубина резания (t) – величина срезаемого слоя за один проход, измеренная в направлении, перпендикулярном. Глубина резания всегда перпендикулярна направлению движения подачи.

![]()

![]()

2. Подача (s) – величина перемещения режущей кромки относительно обработанной поверхности в единицу времени в направлении движения подачи.

Для Ra = 1,25 ÷ 0,63 мкм при обработке стали резцом с радиусом при вершине r = 1 мм

s = 0,06 ÷ 0,12 мм/об.

Для достижения максимальной производительности берем s = 0,12 мм/об.

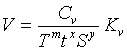

3. Скорость резания (ν) – величина перемещения точки режущей кромки относительно поверхности резания в единицу времени в процессе осуществления движения резания.

, м/мин

, м/мин

где Kv = Kmv×Kпv×Kuv

Сv - коэффициент, учитывающий условия обработки;

m, x, y - показатели степени;

T - период стойкости инструмента;

t - глубина резания, мм;

S - подача, мм/об;

Kv - обобщенный поправочный коэффициент, учитывающий изменения условий обработки по отношению к табличным

Cv=420; x=0,15; y=0,2; m=0,2; T=30 мин (табл.17; с.269 — [1] )

Kmv – поправочный коэффициент, учитывающий влияние материала заготовки на скорость резания (коэффициент обрабатываемости стали)

Kпv – поправочный коэффициент, учитывающий влияние состояния поверхности заготовки на скорость резания.

Kuv – поправочный коэффициент, учитывающий влияние инструментального материала на скорость резания.

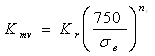

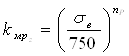

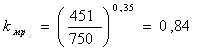

1)  (табл.1; с.261 — [1])

(табл.1; с.261 — [1])

при K r= 1; nv = - 1 (табл.2; с.262 — [1])

![]()

2) Knv = 1,00 (без корки) (табл.5; с.263 — [1])

3) Kuv = 1,00 (табл.6; с.263 — [1])

Тогда Kv = 0,6×1,00×1,00 = 0,6

![]() (≈ 3,3 м/с)

(≈ 3,3 м/с)

4. Частота вращения шпинделя

![]() об/мин,

об/мин,

Найдем соответственно полученной скорости резания

![]() об/мин

об/мин

Корректируем частоту вращения шпинделя по паспортным данным станка и устанавливаем действительную частоту вращения:

пд = 400 об/мин

5. Действительная скорость резания

![]() м/мин

м/мин

![]() м/мин (≈ 3 м/с)

м/мин (≈ 3 м/с)

6. Мощность (кВт), затрачиваемая на резание

![]() , кВт

, кВт

Для нахождения мощности нам необходимо определить силу резания (Н):

![]()

Из табл.22 (с.273) источника [1] выписываем коэффициент и показатели степеней формулы; для заданных условий обработки

![]()

![]()

![]()

![]()

где Kp = KМp×Kφр×Kγр×Kλр×Krр

KМp – поправочный коэффициент, учитывающий влияние качества обрабатываемого материала на силу резания

где np = 0,35 (табл.9; с.264 — [1] )

Коэффициенты Kφр; Kγр; Kλр; Krр берем из табл.23 (с.275) источника [1]. Они учитывают влияние геометрических параметров режущей части инструмента на составляющие силы резания при обработке стали.

Kφр = 0,94; для φ = 600

Kγр = 1,0; γ = 150

Kλр —; λ = 0° (не влияет)

Krр = 0,93; r = 1,0 мм

Тогда, подставив значения, получим KPz = 0,93·0,94·1,0 = 0,9

![]() (≈ 24,9 кгс)

(≈ 24,9 кгс)

![]()

В единицах СИ:

![]()

7. Проверим назначенный режим резания по эффективной мощности

Проверяем, достаточна ли мощность привода станка по

условию: ![]()

У станка 1К62 ![]()

По паспорту

![]() (0,72 < 7,5), т.е.

обработка возможна.

(0,72 < 7,5), т.е.

обработка возможна.

8. Машинное время операции

Основное время

![]() где i = 1

где i = 1

Длина прохода резца ![]()

Перебег ![]() ; возьмем ∆ = 2 мм

; возьмем ∆ = 2 мм

Врезание резца ![]()

![]()

Тогда ![]()

Теперь найдем машинное время ![]()

Библиографический список.

1) Косенко А.И. Современные режущие материалы. НовГУ, Новгород 1998г.

2) Косенко А.И. Оптимальные параметры режущего» инструмента. НовГУ, Великий Новгород 2000г.

3) Смазочно-охлаждающие технологические средства для обработки металлов резанием. Справочник /под ред. С.Г. Энтелиса, Э.М. Берлинера, М. Машиностроение, 1986г.

4) Косенко А.И. Силы резания при точении. Метод, указ, к лаб. работе. НовГУ, Великий Новгород,2000г.

5) Косенко А.И. Влияние режимов резания на температуру при точении. Метод, указ, к лаб. работе. НовГУ, 2000г.

6) Косенко А.И. Оптимальный износ и стойкость режущего инструмента. Метод, указ, к лаб. работе. НовГУ, Великий Новгород, 1997г.

7) Общие машиностроительные нормативы времени и режимов резания.часть II Нормативы режимов резания. М., Экономика, 1990г.

8) Режимы резания металлов, под ред. Ю.В. Барановского. М., Машиностроение, 1972г.

9) Справочник технолога-машиностроителя. Т.2., под ред. А.Н. Малова М., Машиностроение,1972г.

Приложение

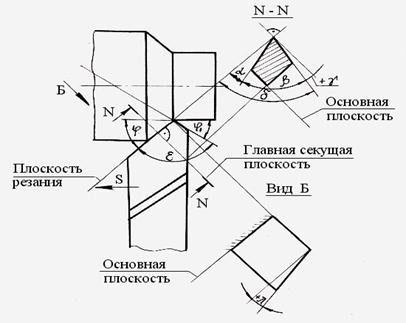

Рис. 1. Поверхности и координатные плоскости

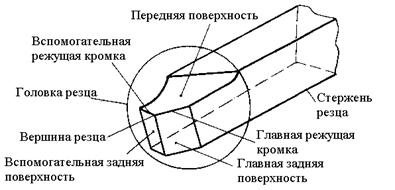

Рис. 2. Элементы токарного резца

Рис. 3. Углы проходного резца