| |

МЕНЮ

- Главная

- Языкознание филология

- Финансовые науки

- Управленческие науки

- Товароведение

- Технология

- Теплотехника

- Теория организации

- Теория государства и права

- Таможенная система

- Схемотехника

- Строительство

- Страхование

- Статистика

- Религия и мифология

- Психология и педагогика

- Промышленность производство

- Медицинские науки

- Медицина

- Краеведение и этнография

- Компьютерные науки

- История

- Искусство и культура

- Информатика

- Инвестиции

- Издательское дело и полиграфия

- Зоология

- Журналистика

- Естествознание

- Деньги и кредит

- Делопроизводство

- Гражданское право и процесс

- Государство и право

- Геополитика

- Геология

- Геодезия

- География

- Военная кафедра

- Ветеринария

- Валютные отношения

- Бухгалтерский учет и аудит

- Ботаника и сельское хоз-во

- Биржевое дело

- Биология и химия

- Биология

- Безопасность жизнедеятельности

- Банковское дело

- Астрономия

- Астрология

- Архитектура

- Арбитражный процесс

- Административное право

- Авиация и космонавтика

- Карта сайта

Курсовая работа: Расчет режимов резания при растачивании

Таблица 1.

| № | Группа металлов | Средний уровень скоростей резания | Коэффициент относительной обрабатываемости |

| 1 | 2 | 3 | 4 |

| 1 | Магниевые сплавы | 1000м/мш | 10 |

| 2 | Медные и алюминиевые сплавы (бронзы и дюралюмины) | 500м/мин | 5 |

| 3 | Чугуны серые и ковкие, стали конструкционные | 100м/мин | 1 |

| 4 | Жаропрочные и коррозионно-устойчивые аустенитные хромоникелевые стали | 50м/мин | 0,5 |

| 5 | Жаростойкие и жаропрочные хромоникелевые сплавы | 10м/мин | 0,1 |

| 6 | Антимагнитные и маломагнитные высокопрочные марганцовистые и хромомаргонцовистые стали | 50м/мин | 0,5 |

| 7 | Высокопрочные закаленные стали (а=300-400кг/лш2). Термически обработанные чугуны. | 20м/мин | 0,2 |

| 8 | Высокопрочные и коррозионно-устойчивые титановые сплавы. | 25м/мин | 0,25 |

| 9 | Молибденовые сплавы (при пониженной стойкости инструмента (Т<20мин)). | 50м/мин | 0,5 |

| 10 | Вольфрамовые сплавы (при пониженной стойкости инструмента (Т<7мин)). | 2м/мин | 0,02 |

Назначение режима резания по нормативам (справочникам) - основной способ для серийного и массового производства.

Экспериментальный способ самый достоверный, но и самый трудоемкий. Поэтому его применение оправдано только в условиях массового и серийного производства.

Теоретический способ применяется для новых материалов, для которых еще нет нормативов и когда по тем или иным соображениям нецелесообразно проводить эксперименты. Способ целесообразен для разработки технического обоснования на производство продукции из новых обрабатываемых материалов.

Расчетный способ определения оптимальной скорости рассматривается ниже.

4.2. Ограничивающие факторы при назначении режима резания.

Ограничение системы при назначении режима резания записываются в виде:

1) Nэф(V,S,t) ![]() [Nдв*η

[Nдв*η![]() ] (18)

] (18)

Где: Nэф - эффективная мощность резания.

Nдв - мощность двигателя главного движения.

η![]() - К.П.Д. станка.

- К.П.Д. станка.

2) Мкр(V,S,t) ≤ [МкР] (19)

где: Мкр - крутящий момент при резании.

3) Рz (V,S,t) ≤ [Рz] (20)

4) РX (V,S,t) ≤ [РX] (21)

5) Рy (V,S,t) ≤ [Рy] (22)

6) Rz(a) (V,S,t) ≤ [Rz(a)] (23)

7) δ(V,S,t) ≤ [δ] (24)

где: δ - погрешность обработки

8) Hn(V,S,t) ≤ [Hn] (25)

где: Hn - твердость поверхностного слоя

9) σвн(V,S,t) ≤ [σвн ] (26)

где: σвн - внутренние напряжения в поверхностном слое.

10) tшт(V,S,t) = tл (27)

4.3. Последовательность назначения элементов режима резания. Режим резания назначается в следующей последовательности: первой назначается глубина резания, второй - подача, третьей - скорость резания. Такая последовательность является рациональной с точки зрения главной цели - назначения оптимального режима резания.

4.4. Назначение глубины резания.

При назначении глубины резания необходимо

учить зависимостей Rz(a)=f(t); ![]() =f(t); Pz=f(t); T=f(t), приведенных на рис.

5

=f(t); Pz=f(t); T=f(t), приведенных на рис.

5

Как следует из графиков при малой

глубине резания (0,01-0,03мм) возможна потеря устойчивости процесса

(резание-скольжение), что вызывает рост Rz(a); ![]() ; Pz и уменьшение Т. В

этом случае резание недопустимо. При t>(0.01-0.03)мм сила Pz увеличивается, как

правило, пропорционально, величина

; Pz и уменьшение Т. В

этом случае резание недопустимо. При t>(0.01-0.03)мм сила Pz увеличивается, как

правило, пропорционально, величина ![]() увеличивается, но незначительно,

еще менее значимо растет Rz(a). При этом Т уменьшается, но незначительно.

При больших глубинах резания - больше tтах возможны вибрации, существенно

увеличивающие Rz(a),

увеличивается, но незначительно,

еще менее значимо растет Rz(a). При этом Т уменьшается, но незначительно.

При больших глубинах резания - больше tтах возможны вибрации, существенно

увеличивающие Rz(a), ![]() и уменьшающие стойкость инструмента.

Поэтому резание при вибрациях недопустимо. Таким образом, назначаемая глубина

резания должна находится в пределах от tmin до tтах.

и уменьшающие стойкость инструмента.

Поэтому резание при вибрациях недопустимо. Таким образом, назначаемая глубина

резания должна находится в пределах от tmin до tтах.

4.5. Назначение подачи.

При назначении подачи необходимо

учитывать ее влияние на Rz(a); ![]() ; Pz; Т. Обобщенный,

наиболее вероятный характер

; Pz; Т. Обобщенный,

наиболее вероятный характер

Как видно из графиков при малых подачах (0,01-0,03лш/об)

наблюдается неустойчивое резание, резко ухудшающее все показатели Rz(a); ![]() ; Pz; Т. Поэтому назначаемая

подача должна быть больше Smin. Подача назначается максимально возможной, но

обеспечивающей заданную шероховатость обрабатываемой поверхности. Поэтому для

назначения подачи необходимы опытные данные о величине шероховатости при

различных условиях. Такие рекомендации для многих случаев содержатся в

справочниках [11,13,14]. При отсутствии рекомендаций можно воспользоваться

формулой [12]

; Pz; Т. Поэтому назначаемая

подача должна быть больше Smin. Подача назначается максимально возможной, но

обеспечивающей заданную шероховатость обрабатываемой поверхности. Поэтому для

назначения подачи необходимы опытные данные о величине шероховатости при

различных условиях. Такие рекомендации для многих случаев содержатся в

справочниках [11,13,14]. При отсутствии рекомендаций можно воспользоваться

формулой [12]

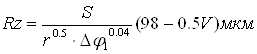

(28)

(28)

где: r - радиус закругления вершины резца.

![]() - разница между

предельным значением угла

- разница между

предельным значением угла ![]() , при котором прямолинейная часть

вспомогательной режущей кромки участвует в образовании микронеровностей и

фактической величиной угпа

, при котором прямолинейная часть

вспомогательной режущей кромки участвует в образовании микронеровностей и

фактической величиной угпа ![]() (при этом

(при этом ![]()

![]() = arcsin S/2r ; при

= arcsin S/2r ; при ![]() = 0 следует принимать

= 0 следует принимать ![]() = 1 ; Формула

(28) применима для обработки сталей со скоростью резания

= 1 ; Формула

(28) применима для обработки сталей со скоростью резания

10![]() V

V![]() (193 -

(193 - ![]() м/мин)

м/мин)

При скоростях больше

(193-![]() м/мин) величина:

м/мин) величина:

Rz = R - ![]() мкм (29)

мкм (29)

При обработке с подачами, меньшими ОД лш/об, в формулы (28,29) нужно

подставлять S=0,1мм/об.

4.6. Расчет оптимальной скорости резания.

Для решения задачи расчета оптимальной скорости необходимо дать анализ формулами для критериев оптимизации:

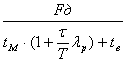

Qc =

Co = t![]()

S![]()

Необходимо учесть,

что Fд, ![]() ,

, ![]() , tв, См, S

, tв, См, S![]() при изменении

скорости процесса для одной и той же операции не изменяются, т.е. постоянные

величины. Переменными величинами являются tм, Т, S

при изменении

скорости процесса для одной и той же операции не изменяются, т.е. постоянные

величины. Переменными величинами являются tм, Т, S![]() . Последняя (S

. Последняя (S![]() ) также является

функцией tм, Т. Таким образом, все критерии оптимизации являются функцией tм, Т:

) также является

функцией tм, Т. Таким образом, все критерии оптимизации являются функцией tм, Т:

Q![]() = f(t

= f(t![]() ,Т) (30)

,Т) (30)

Со = f(t![]() ,Т) (31)

,Т) (31)

Su = f(t![]() ,Т) (32)

,Т) (32)

Необходимо учесть,

что Т непосредственно связанно со скоростью согласно зависимости (1). Величина tм также зависит от

скорости резания. В связи с этим представляется возможным функции (1 1,13,17)

преобразовать в функции типа Q![]() = f(Т), Со = f(Т), Su = f(Т).

= f(Т), Со = f(Т), Su = f(Т).

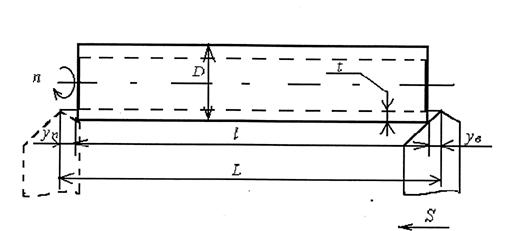

Для этого раскроем содержание tм. На рис. 7 приведена схема операции (точение).

Для этого случая величина tм определяется по формуле:

![]() (33)

(33)

где: l- длина обрабатываемой детали.

у![]() - величина врезания

- величина врезания

у![]() - величина перебега

- величина перебега

п - число оборотов заготовки

n = ![]() (34)

(34)

Если припуск снимается за несколько одинаковых проходов, формула (33) преобразуется в (35):

t![]() (35)

(35)

где: П - величина припуска на операцию.

Подставляя последовательно в формулу (33) значение п из (34) получим:

t![]() (36)

(36)

Заметим из (36), что

все элементы режима резания (V,S,t) одинаково влияют на t![]() .

.

Скорость резания рассчитывается по формуле:

![]() (37)

(37)

где: С![]() - константа, зависящая от

физико-механических свойств обрабатываемого и инструментального материалов и

условий обработки.

- константа, зависящая от

физико-механических свойств обрабатываемого и инструментального материалов и

условий обработки.

УT, ХT - показатели степеней (константы), учитывающие влияние соответственно подачи и глубины резания;

KV – поправочный коэффициент.

KV = KЖ(V)Ки(V)КМ(V)КП(V)KC(V)Ky(V)K![]() (V)K

(V)K![]() (V)… …Ka(V). (38)

(V)… …Ka(V). (38)

KЖ(V)…… Ka(V) -

5. Последовательность операции

а) вид станка для заданной операции

Модель токарного станка выбираем в зависимости от габаритов заготовки по паспортным данным токарных станков. Мы выбираем токарно-винторезный станок 1К62.

Высота центров 200 мм. Расстояние между центрами до 1400 мм. Мощность двигателя NД = 10 кВт; КПД станка η = 0,75. Частота вращения шпинделя, об/мин: 12,5; 16; 20; 25; 31,5; 40; 50; 63; 80; 100; 125; 160; 200; 250; 315; 400; 500; 630; 800; 1000; 1250; 1600; 2000. Продольные подачи, мм/об: 0,070; 0,074; 0,084;0,097; 0,11; 0,12; 0,13; 0,14; 0,15; 0,17 ; 0,195; 0,21; 0,23; 0,26; 0,28; 0,30; 0,34; 0,39; 0,43; ; 0,47; 0,52; 0,57; 0,61 ; 0,70; 0,78; 0,87; 0,95; 1,04; 1,14; 1,21; 1,4; 1,56; 1,74; 1,9; 2,08; 2,28; 2,42; 2,8; 3,12; 3,48; 3,8; 4,16

Поперечные подачи, мм/об: 0,035; 0,037; 0,042; 0,048; 0,055; 0,06; 0,065; 0,07; 0,074; 0,084; 0,097; 0,11; 0,12; 0,13; 0,14; 0,15; 0,17; 0,195; 0,21; 0,23; 0,26; 0,28; 0,30; 0,34; 0,39; 0,43; 0,47; 0,52; 0,57; 0,6; 0,7; 0,78; 0,87; 0,95; 1,04; 1,14; 1,21; 1,4; 1,56; 1,74; 1,9; 2,08

Максимальная осевая сила резания, допускаемая механизмом подачи, Рх = 360 кгс ≈ 3600 Н

Выбор режущего инструмента.

б) вид инструмента, обеспечивающего обработку заданной поверхности

в) вид режущего материала, обеспечивающего макс. производительность

г) оптимальные геометрические параметры режущего инструмента

д) стойкость инструмента, обеспечивающего макс. производительность

Марку твердого сплава для каждого перехода выбирают в зависимости от вида обрабатываемого материала и характера обработки по таблице 1.

Таблица 1

МАРКИ ТВЕРДЫХ СПЛАВОВ ДЛЯ ОБРАБОТКИ РЕЗАНИЕМ.

| Характер обработки | Углеродистые стали марок ст.20, ст.40,ст.45 и др | Легированные стали марок 40Х, 12ХН3А, ШХ15, 40Г, 35ХГСА и др. | Чугун серый | Чугун серый | |

| Чистовое точение | T30K4 | Т30К4 | ВК3 | ВК3 | |

| 0,63 < Rа 2,5 | Т15К6 | Т15К6 | |||

| Получистовое | T14K8 | Т15К6 | ВК6 | ВК6 | |

| точение | T15K6 | T14K8 | |||

| 20 < Rz 40 | |||||

| Черновое | T14K8 | T14К8 | ВК6 | ВК6 | |

| Точение | Т5К10 | Т5К10 | ВК8 | ВК8 | |

| 40 < Rz 80 | |||||

| Отрезка и | 15K10 | T5K10 | ВК6 | ВК6 | |

| подрезка канавки | Т14К8 |

Выбираем токарный расточной резец для обработки сквозных отверстий с материалом пластины из твердого сплава – Т15К6; материал державки – сталь 45; сечение державки 25×25 мм; длина резца – 20 мм.

ИНТЕРЕСНОЕ

© 2009 Все права защищены. |