| |

МЕНЮ

- Главная

- Языкознание филология

- Финансовые науки

- Управленческие науки

- Товароведение

- Технология

- Теплотехника

- Теория организации

- Теория государства и права

- Таможенная система

- Схемотехника

- Строительство

- Страхование

- Статистика

- Религия и мифология

- Психология и педагогика

- Промышленность производство

- Медицинские науки

- Медицина

- Краеведение и этнография

- Компьютерные науки

- История

- Искусство и культура

- Информатика

- Инвестиции

- Издательское дело и полиграфия

- Зоология

- Журналистика

- Естествознание

- Деньги и кредит

- Делопроизводство

- Гражданское право и процесс

- Государство и право

- Геополитика

- Геология

- Геодезия

- География

- Военная кафедра

- Ветеринария

- Валютные отношения

- Бухгалтерский учет и аудит

- Ботаника и сельское хоз-во

- Биржевое дело

- Биология и химия

- Биология

- Безопасность жизнедеятельности

- Банковское дело

- Астрономия

- Астрология

- Архитектура

- Арбитражный процесс

- Административное право

- Авиация и космонавтика

- Карта сайта

Курсовая работа: Проектування технологічного оснащення для оброблення деталі "Кронштейн 6464.4700.015"

Маємо два

рівняння рівноваги та два невідомих![]() ,

,![]() – cтатично визначена

задача.

– cтатично визначена

задача.

|

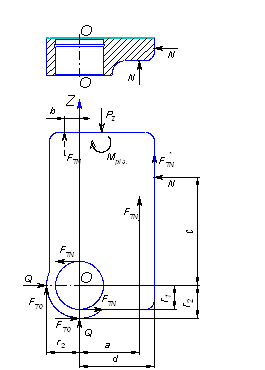

Рис.1.7.1. Розрахункова схема для визначення необхідної сили затиску

Момент різання ![]() та колову складову

сили різання

та колову складову

сили різання ![]() визначають за емпіричними

залежностями:

визначають за емпіричними

залежностями:

колова складова

сили різання ![]()

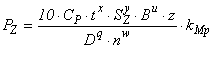

(1.7.6)

(1.7.6)

Сp=54,5, х=0,9; y=0,74; u=1,0; q=1,0; w=0 - табл. 41, стор. 291, [4]; SZ=0,08 мм/зуб - табл. 33, стор. 285, [4]; kMp=1,0; t=1,0 мм; B=128 мм; z=10; D=160 мм; n=125 хв-1.

Н.

Н.

момент різання ![]() :

:

![]() (1.7.7)

(1.7.7)

![]() Н×м.

Н×м.

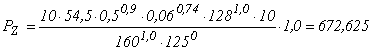

Прийнявши ![]() - табл. 10, стор. 85, [4],

спрощуємо рівняння і розв’язуємо спрощену систему рівнянь (2.19) в середовищі Mathcad.

- табл. 10, стор. 85, [4],

спрощуємо рівняння і розв’язуємо спрощену систему рівнянь (2.19) в середовищі Mathcad.

![]() (1.7.8)

(1.7.8)

Розв’язок систем рівнянь в середовищі Mathcad

Отже, сила затиску для нашого випадку становить Q=4916,4 Н.

|

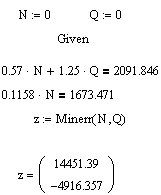

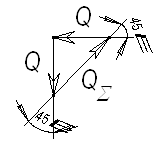

Сумарну силу затиску при закріпленні однієї заготовкизнайдемо згідно рис. 1.7.2 за правилом трикутника:

Рис. 2.4. Розрахункова схема для визначення сумрного зусилля затиску при закріпленні однієї заготовки

![]() (1.7.9)

(1.7.9)

![]() Н.

Н.

В якості приводу приймаємо два пневмоциліндри, які живляться від пневмомережі підприємства. Зусилля на штоці кожного пневмоциліндра при використанні пристрою важільного типу

![]() ,

,

Звідси, ![]() ,

,

Для зменшення зусилля приводу приймаємо

![]() .

.

![]() Н.

Н.

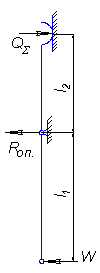

Рис. 1.7.3 Розрахункова схема для визначення зусилля приводу

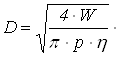

Діаметр поршня пневмоциліндра визначають за формулою:

![]()

де ![]() – тиск повітря в

пневмомережі, приймаємо

– тиск повітря в

пневмомережі, приймаємо ![]() МПа;

МПа;

![]() - коефіцієнт корисної дії

пневмоциліндра; приймаємо

- коефіцієнт корисної дії

пневмоциліндра; приймаємо ![]() .

.

![]() мм.

мм.

Приймаємо ![]() мм.

мм.

В зв’язку із малою величиною ходу штока вибираємо конструктивне виконання пневмоциліндра – вбудований у конструкцію верстатного пристрою.

Така конструкція пневмоциліндра передбачає меншу величину ходу штока у порівнянні із стаціонарним поршневим пневмоциліндром.

Приймаємо конструктивні та технологічні параметри вбудованого пневмоциліндра:

робочий тиск - ![]() МПа;

МПа;

діаметр поршня

пневмоциліндра - ![]() мм;

мм;

діаметр штока - ![]() мм.

мм.

1.8 Спеціальні види розрахунків

Розрахунок елементів пристрою на міцність

Розрахуємо

мінімальний діаметр опори ![]() важеля,

що здійснює затиск заготовки у пристрої.

важеля,

що здійснює затиск заготовки у пристрої.

Із умови міцності на зминання можна записати:

![]()

де ![]() - діаметр опори важеля,

мм;

- діаметр опори важеля,

мм; ![]() - реакція опори

важеля, Н.

- реакція опори

важеля, Н.

Реакцію опори

важеля ![]() визначаємо

визначаємо

![]()

![]() Н.

Н.

![]() мм.

мм.

Приймаємо ![]() мм.

мм.

1.9 Економічне обґрунтування ефективності використання пристрою

Для визначення економічної ефективності порівнюємо два значення технологічної собівартості оброблення заготовки на даній операції при використанні старого Сс та нового Сн пристроїв:

![]() , (1.9.1)

, (1.9.1)

![]() , (1.9.2)

, (1.9.2)

де Зс, Зн – основна заробітна плата при виконанні даної операції;

z -цехові накладні витрати (приймаємо рівними 300 %);

qп - коефіцієнт проектування заданого пристрою (приймаємо рівним 0,5);

qе – коефіцієнт експлуатації пристрою (витрати на експлуатацію) (приймаємо рівним 0,3);

і – термін служби пристрою (приймаємо рівним 3 роки);

N – річна програма випуску деталей, штук;

Sc, Sн - собівартість виготовлення відповідно старого та нового пристроїв.

Основну заробітну плату можна визначити таким чином:

![]() , (1.9.3)

, (1.9.3)

де tшт.- штучний час оброблення на відповідному переході, хв;

![]() - погодинна тарифна ставка

робітника першого розряду;

- погодинна тарифна ставка

робітника першого розряду; ![]() =4,447

грн./год;

=4,447

грн./год;

m – тарифний коефіцієнт. Тоді

![]() (1.9.4)

(1.9.4)

![]() (1.9.5)

(1.9.5)

Приймаємо ![]() ,

, ![]() .

.

Штучну норму часу визначаємо укрупнено. Вважаємо, що старий пристрій проектувався для умов дрібносерійного виробництва із обробленням однієї заготовки на горизонтально-фрезерному верстаті. Тоді

![]() , (1.9.6)

, (1.9.6)

![]() , (1.9.7)

, (1.9.7)

де ![]() ,

, ![]() основний час оброблення

відповідних поверхонь при використанні старого та нового пристрою;

основний час оброблення

відповідних поверхонь при використанні старого та нового пристрою;

![]() ,

, ![]() -

коефіцієнти пропорційності між основним та штучним часами; приймаємо

-

коефіцієнти пропорційності між основним та штучним часами; приймаємо ![]() ,

, ![]() - дод. 3, стор.259, [6].

- дод. 3, стор.259, [6].

Основні часи ![]() ,

, ![]() визначають на основі

емпіричних залежностей дод. 2, стор.249, [6]:

визначають на основі

емпіричних залежностей дод. 2, стор.249, [6]:

![]() , (1.9.8)

, (1.9.8)

![]() , (1.9.9)

, (1.9.9)

де ![]() - шлях різання при

обробленні площини.

- шлях різання при

обробленні площини.

![]() хв.

хв.

![]() хв. Тоді

хв. Тоді

![]() хв.

хв.

![]() хв. Звідси,

хв. Звідси,

![]() грн.

грн.

![]() грн.

грн.

Собівартість виготовлення пристрою в залежності від його складності можна визначити за формулою:

![]() , (1.9.10)

, (1.9.10)

![]() (1.9.11)

(1.9.11)

![]() (1.9.12)

(1.9.12)

де n –

кількість основних деталей у пристрої; приймаємо ![]() 22;

22;

![]() 30. Спит. - питома собівартість

пристрою на одну деталь; приймаємо

30. Спит. - питома собівартість

пристрою на одну деталь; приймаємо ![]() грн;

грн; ![]() грн.

грн.

![]() грн.

грн.

![]() грн.

грн.

Визначаємо технологічну собівартість оброблення заготовки на даній операції при використанні старого Сс та нового Сн пристроїв:

![]() грн.

грн.

![]() грн.

грн.

Економічний ефект від використання нового пристрою в розрахунку на річну програму випуску, грн:

![]() (1.9.13)

(1.9.13)

![]() грн.

грн.

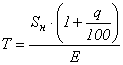

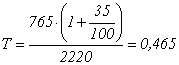

Термін окупності пристрою (в роках) визначають за формулою:

, (1.9.14)

, (1.9.14)

де q – видатки, пов’язані з експлуатацією пристрою(ремонт, обслуговування та налагодження), у % від вартості пристрою; приймаємо q=35 %.

року » 5,6 місяців.

року » 5,6 місяців.

1.10 Опис конструкції та роботи пристрою

Креслення даного пристрою приведено у графічній частині курсового проекту (ДП. ПТСТС. 083100.000.СК).

У корпусі 3 пристрою для фрезерування поверхонь в розмір 15h14-0,43 мм закріплено два пневмоциліндри 1, які закриті кришками 2 із ущільненнями 22 за допомогою гвинтів 18 із шестигранними заглибленнями під ключ. Корпус базується на столі горизонтально-фрезерного верстату за допомогою двох напрямних шпонок 26, що з’єднані із корпусом гвинтами 15 із шестигранним заглибленням під ключ. До корпуса 3 зверху приєднана плита 4, яка фіксується чотирнадцятьма гвинтами 16. Кожна із двох оброблюваних деталей (зображено умовно) базується на повнопрофільний палець 19 та три опорні пальці 20, причому палець 19 та два з трьох пальців 20 з’єднані відповідними посадками із плитою 4, а третій палець 20 закріплений у стійці 5. Кожна із стійок 5 приєднана до плити 4 гвинтами 17 та штифтами 27. До задньої стінки корпусу 3 за допомогою різевих з’єднань приєднані дві вилки 7 , на яких на вісях 9 закріплено два коромисла 6. До верхнього кінця кожного із коромисел 6 за допомогою вісі 10 приєднано призму 21. Від осьового переміщення коромисел 6 і призм 21 обмежують гайки 14 та шайби 25. Нижніми кінцями коромисла 6 приєднані до вушок 8 за допомогою вісей 11 із гайками 13 та шайбами 24. У свою чергу вушка 8 за допомогою різевих з’єднань приєднані до штоків пневмоцилідрів 1 та фіксуються гайками 14. Для напрямлення штоків пневмоциліндрів 1 під час роботи та запобіганню їх передчасному зношуванню служать закріплені у корпусі 3 втулки 12. Для транспортування верстатного пристрою служать два рим-болти 23 У корпусі 3 передбачено місця для приєднання штуцерів трубопроводів пневмосистеми.

Пристрій для фрезерування поверхонь в розмір 15h14-0,43 мм працює таким чином. Дві оброблювані заготовки базуються за допомогою двох повнопрофільних пальців 19 і шістьох опорних пальців 20. Після цього вмикають пневмосистему, і повітря по трубопроводах поступає у праві порожнини пневмоциліндрів, внаслідок чого їх поршні починають переміщуватися вліво. За рахунок переміщення поршнів пневмоциліндрів 1 починають рухатися штоки із вушками 8, які через вісі 11 діють на нижні кінці коромисел 6. Коромисла 6, повертаючись на вісях 9 у вилках 7, здійснюють затиск заготовок за допомогою призм 21. Розкріплення та зняття заготовки відбувається у зворотній послідовності: повітря подають у ліві порожнини пневмоциліндрів, поршні здійснюють переміщення вправо, що спричиняє переміщення штоків із вушками 8; рух штоків із вушками 8викликає провертання коромисел 6 на вісях 9 у протилежний бік, і заготовки розкріплюються.

2.

2.1 Розроблення пристрою для контролю перпендикулярності поверхні 3 відносно отвору 6 (база Б) (згідно креслення деталі - “Кронштейн 6464.4700.015”)

2.1.1 Аналіз конструкцій контрольного пристрою та вибір раціоанльної

У практиці роботи машинобудівних підприємств виникає необхідність контролю перпендикулярності торців, радіального й торцьового биття деталей машин відносно центральних отворів. Такі перевірки в переважній більшості виконують на контрольних оправках, які встановлюють у центрових бабках з індикаторами на стійках.

Дані універсальні методи контролю мають загальний недолік: вони вимагають виконання значної кількості трудомістких ручних операцій, пов’язаних із значними витратами часу й фізичних сил контролера.

Тому отримали поширення спеціальні контрольні пристрої, в яких оправка встановлена в корпусі пристрою, а надіваються і знімаються лише деталі, що підлягають контролю, або оправку встановлюють в деталь, що лежить на столі, де і відбувається перевірка. Вимірні вузли є складовими частинами пристрою і закріплені або на корпусі, або на оправці.

У той же час на фінішних, викінчувальних і контрольних операціях технологічних процесів механічного оброблення деталей машин широко використовують самоцентрівні пристрої з гідро-пластмасою. Центрування та затиск деталей у цих пристроях здійснюють по внутрішній або зовнішній поверхні за допомогою тонкостінної оболонки, яка розтискається при центруванні по внутрішній поверхні або стискається при центруванні по зовнішній поверхні за допомогою гідро-пластмаси.

Оправи і патрони з гідро-пластмасою забезпечують точність центрування 0,005-0,01 мм. Висока точність центрування зумовлена тим, що розтискна сила розподіляється рівномірно по всій установній поверхні. Окрім цього, в таких оправах і патронах немає додаткових ланок, точність центрування яких впливала б на точність центрування загалом.

Спосіб центрування оброблюваних деталей за допомогою гідро-пластмаси належить до найдосконаліших стосовно точності. Проте, використання цього методу пов’язано з певними труднощами щодо створення герметичного з’єднання втулки з корпусом пристрою. Часто заводи замість гідро-пласту застосовують машинну оливу високої якості, створюючи герметичність з’єднання застосуванням нерухомих пасувань та якісних ущільнень.

Гідро-пластмаса (пластична маса схожа до м’якої гуми) представляє собою сполуки ряду хімічних елементів і має високу в’язкість. Вона не просочується у зазори навіть при високих тисках і при цьому майже рівномірно передає тиск на стінки втулки.

Для заповнення пристроїв зараз використовують три марки пластичних мас: СМ, ДМ і МАТИ-1-4. Температура плавлення гідро-пласта СМ – 140 °С, гідро-пласта ДМ – 120-130 °С, МАТИ-1-4 - 100-150 °С.

Перед заливанням розплавленої маси в пристрій останній нагрівають вище температури плавлення відповідної марки гідро-пласта на 10-15 °С, що необхідно для збереження кращої рідкотекучості маси в процесі заливання.

Рекомендовані такі температурні умови експлуатації: гідро-пласт СМ - +5 °С - +60 °С; гідро-пласт ДМ - -20 °С - +40 °С; гідро-пласт МАТИ-1-4 - -4 °С - +60 °С.

Момент просочування гідро-пласту через зазори в рухомих спряженнях залежить від величини зазорів і тисків. Так, наприклад, гідро-пласт СМ через зазори 0,03; 0,02 і 0,01 мм починає просочуватися під тиском відповідно 3000, 4000 і 4500 МПа.

Основною деталлю самоцентрівного пристрою є пружна втулка. Для виготовлення втулок діаметром до 40 мм застосовують сталь 40Х ГОСТ 4543-71, термооброблену до 35-40 HRC; для діаметрів понад 40 мм – сталь У7А, термооброблену до 33-36 HRC. Із легованих сталей застосовують 20ХГС, 12ХН3А ГОСТ 4543-71.

Розрахунки та виробничий досвід свідчать, що самоцентрувальні механізми з пружною оболонкою можна застосовувати для затиску деталей з базовими поверхнями, обробленими не нижче 9 квалітету точності.

2.1.2 Розрахунок контрольного пристрою з гідро-пластмасою

Відправні дані для розрахунку

Матеріал пружної

тонкостінної втулки – сталь 30ХГС ГОСТ 4543-71 (![]() МПа,

МПа,

![]() МПа).

МПа).

Внутрішній

діаметр центрального отвору деталі - ![]() мм.

мм.

Зовнішній діаметр

бобишки деталі - ![]() мм.

мм.

Довжина втулки - ![]() мм.

мм.

Вибір номінального діаметра пружної втулки

Номінальний

діаметр пружної втулки дорівнює номінальному діаметру базової поверхні деталі -

![]() мм. Допуск на діаметр

пружної втулки призначаємо за пасуванням із зазором, приймаємо

мм. Допуск на діаметр

пружної втулки призначаємо за пасуванням із зазором, приймаємо ![]() мм.

мм.

Визначення довжини тонкостінної частини втулки

Згідно

рекомендацій [1] приймаємо довжину тонкостінної частини втулки рівною базовій довжині

посадного отвору, збільшеної на 5 мм, тобто: ![]() мм.

мм.

Розрахунок

максимального зазору у спряженні ![]() .

.

Максимальний

зазор у спряженні ![]() обчислюють за

формулою:

обчислюють за

формулою:

![]() , (2.1.2)

, (2.1.2)

де ![]() - максимальний внутрішній

діаметр деталі, мм;

- максимальний внутрішній

діаметр деталі, мм; ![]() - мінімальний

зовнішній діаметр втулки, мм.

- мінімальний

зовнішній діаметр втулки, мм.

![]() , (2.1.3)

, (2.1.3)

![]() , (2.1.4)

, (2.1.4)

де ![]() - граничне верхнє

відхилення внутрішнього діаметра деталі, мм;

- граничне верхнє

відхилення внутрішнього діаметра деталі, мм; ![]() -

граничне нижнє відхилення для втулки.

-

граничне нижнє відхилення для втулки.

Згідно прийнятих

основних відхилень і квалітетів ![]() мм;

мм; ![]() мм.

мм.

![]() мм.

мм.

![]() мм.

мм.

![]() мм.

мм.

Визначення

допустимої пружної деформації втулки ![]() (збільшення

діаметра в її середній частині). Допустиму пружну деформацію втулки

(збільшення

діаметра в її середній частині). Допустиму пружну деформацію втулки ![]() обчислюють за формулою:

обчислюють за формулою:

ИНТЕРЕСНОЕ

© 2009 Все права защищены. |