| |

МЕНЮ

- Главная

- Языкознание филология

- Финансовые науки

- Управленческие науки

- Товароведение

- Технология

- Теплотехника

- Теория организации

- Теория государства и права

- Таможенная система

- Схемотехника

- Строительство

- Страхование

- Статистика

- Религия и мифология

- Психология и педагогика

- Промышленность производство

- Медицинские науки

- Медицина

- Краеведение и этнография

- Компьютерные науки

- История

- Искусство и культура

- Информатика

- Инвестиции

- Издательское дело и полиграфия

- Зоология

- Журналистика

- Естествознание

- Деньги и кредит

- Делопроизводство

- Гражданское право и процесс

- Государство и право

- Геополитика

- Геология

- Геодезия

- География

- Военная кафедра

- Ветеринария

- Валютные отношения

- Бухгалтерский учет и аудит

- Ботаника и сельское хоз-во

- Биржевое дело

- Биология и химия

- Биология

- Безопасность жизнедеятельности

- Банковское дело

- Астрономия

- Астрология

- Архитектура

- Арбитражный процесс

- Административное право

- Авиация и космонавтика

- Карта сайта

Курсовая работа: Проектування технологічного оснащення для оброблення деталі "Кронштейн 6464.4700.015"

![]() мкм.

мкм.

![]() мкм.

мкм.

![]() мкм.

мкм.

Перевіряємо виконання умови:

![]()

![]() (0,85…0,9)×Th,

(0,85…0,9)×Th,

де Th – допуск на витримуваний розмір під час фрезерування 15h14 мм, тобто Th=430 мкм.

![]() мкм

мкм ![]() 365,5…387 мкм - умова

виконується.

365,5…387 мкм - умова

виконується.

Оскільки дана технологічна операція виконується при базуванні на оброблені поверхні, використовуємо в якості опор плоскі пластини або опори.

1.5 Структурний аналіз і синтез компоновок пристрою, вибір оптимальної компоновки пристрою та принципу дії

Аналіз компоновки конструктивних схем виконуємо на основі сумарних коефіцієнтів ваг.

![]() , (1.5.1)

, (1.5.1)

де ![]() – сумарний коефіцієнт ваг;

– сумарний коефіцієнт ваг;

![]() - оптимальний коефіцієнт

підсилення;

- оптимальний коефіцієнт

підсилення;

![]() - коефіцієнт, що

характеризує володіння властивістю самогальмування;

- коефіцієнт, що

характеризує володіння властивістю самогальмування;

![]() - коефіцієнт, що визначає

кількість передавальних механізмів;

- коефіцієнт, що визначає

кількість передавальних механізмів;

![]() - коефіцієнт, що визначає

наявність проміжних ланок;

- коефіцієнт, що визначає

наявність проміжних ланок;

![]() - коефіцієнт, що

характеризує компактність пристрою.

- коефіцієнт, що

характеризує компактність пристрою.

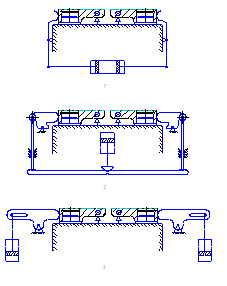

Схеми конкуруючих компоновок пристрою зображено на рис. 1.5.1.

Заготовку на рис. 1.5.2 покажемо умовно.

На основі аналізу рис. 1.1 формуємо табл. 1.5.1

Таблиця 12.4

Визначення сумарних коефіцієнтів ваг для конкуруючих компоновок пристрою

| № схеми | Критерій оцінки | Критерій оцінки компоновочних схем за коефіцієнтом ваги | ||||

| Оптимальний коефіцієнт підсилення | Володіння властивістю самогальму-вання | Кількість передавальних механізмів | Наявність проміжної ланки | Компактність | ||

|

|

|

|

|

|

|

|

| 1 | 1 | 0 | 1 | 0 | 3 | 1,9 |

| 2 | 2 | 1 | 3 | 2 | 2 | 1,85 |

| 3 | 1 | 0 | 0 | 1 | 1 | 0,9 |

| Вага критерію | +0,5 | +0,35 | -0,1 | -0,1 | +0,5 | |

Розрахуємо сумарний коефіцієнт ваги для кожної схеми (див. рис. 1.1):

![]()

![]()

![]() .

.

За результатами розрахунків сумарних коефіцієнтів ваг (табл. . 1.5.1) приймаємо першу схему компонування пристрою як одну із найраціональніших, оскільки

![]() >

>![]() >

>![]() .

.

Заготовка базується на опорних пластинах або опорах по площинах 1, 2 (установна база) та за допомогою повнопрофільного пальця в отворі 6. При переміщенні штока пневмокамери починають рух проміжні елементи, які діють на важелі, що і здійснюють двосторонній затиск. При використанні подібних пристроїв робітник звільняється від необхідності ручного закріплення заготовки, оскільки це здійснюється в автоматизованому режимі.

|

Рис. 1.5.2 Схеми конкуруючих компоновок пристрою

1.6 Остаточний розрахунок пристрою на точність

Остаточний розрахунок пристрою на точність необхідно виконати аналітично до його запуску у виробництво. Оскільки пристрій є складовою частиною системи ВПІД, то від точності його виготовлення, встановлення на верстаті, зносостійкості установчих елементів тощо в значній мірі залежить точність виготовлення деталі.

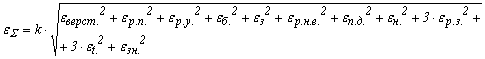

Виходячи з технологічного допуску, після уточнення сумарна похибка при виконанні заданої технологічної операції дорівнює:

![]()

, (1.6.1)

, (1.6.1)

де ![]() –похибка верстату у

ненавантаженому стані;

–похибка верстату у

ненавантаженому стані; ![]() - похибка

розташування пристрою на верстаті;

- похибка

розташування пристрою на верстаті; ![]() -

похибка розташування установчих елементів;

-

похибка розташування установчих елементів; ![]() -

похибка базування;

-

похибка базування; ![]() - похибка

затиску;

- похибка

затиску; ![]() - похибка розташування

напрямних елементів у пристрої;

- похибка розташування

напрямних елементів у пристрої; ![]() -

похибка пружних деформацій;

-

похибка пружних деформацій; ![]() -

похибка налагоджування;

-

похибка налагоджування; ![]() -

похибка розмірного спрацювання (стирання);

-

похибка розмірного спрацювання (стирання); ![]() -

температурна похибка;

-

температурна похибка; ![]() - похибка

зношування; k=1¸1,2 – коефіцієнт, що враховує відхилення розсіювання

складових похибок від закону нормального розподілу (в залежності від кількості

складових).

- похибка

зношування; k=1¸1,2 – коефіцієнт, що враховує відхилення розсіювання

складових похибок від закону нормального розподілу (в залежності від кількості

складових).

Охарактеризуємо складові формули (12.46) для визначення сумарної похибки при виконанні заданої технологічної операції

Похибка верстату

у ненавантаженому стані ![]() (приймаємо

вертикально-фрезерний верстат мод. 6Р12) для нового обладнання вибирається з

паспортних даних основного технологічного обладнання і складає 5¸75 мкм. Приймаємо

(приймаємо

вертикально-фрезерний верстат мод. 6Р12) для нового обладнання вибирається з

паспортних даних основного технологічного обладнання і складає 5¸75 мкм. Приймаємо ![]() =50 мкм. Похибка розташування пристрою на

верстаті

=50 мкм. Похибка розташування пристрою на

верстаті ![]() характеризує орієнтування

пристрою відносно стола приймаємо вертикально-фрезерного верстату. Для нового

обладнання приймаємо

характеризує орієнтування

пристрою відносно стола приймаємо вертикально-фрезерного верстату. Для нового

обладнання приймаємо ![]() =25 мкм. Похибка розташування установних

елементів

=25 мкм. Похибка розташування установних

елементів ![]() визначає здатність

установних елементів (плоских пластин або опор) забезпечувати задану точність

оброблення на протязі усього робочого циклу. Приймаємо

визначає здатність

установних елементів (плоских пластин або опор) забезпечувати задану точність

оброблення на протязі усього робочого циклу. Приймаємо ![]() =20 мкм. Похибку базування

в зв’язку з тим, що вихідний розмір заданий від технологічної бази, приймаємо

рівною 0, тобто

=20 мкм. Похибку базування

в зв’язку з тим, що вихідний розмір заданий від технологічної бази, приймаємо

рівною 0, тобто ![]() =0.

=0.

Похибка затиску ![]() при використанні

раціональної схеми базування деталей у пристрої, грамотного компонування

пристрою, при безпосередньому зв’язку затискних елементів із механізмами подачі

верстату та хорошому технічному стані основного технологічного обладнання

зводиться до мінімуму і становить 5¸30 мкм. Приймаємо

при використанні

раціональної схеми базування деталей у пристрої, грамотного компонування

пристрою, при безпосередньому зв’язку затискних елементів із механізмами подачі

верстату та хорошому технічному стані основного технологічного обладнання

зводиться до мінімуму і становить 5¸30 мкм. Приймаємо ![]() =30 мкм

=30 мкм

Похибка

розташування напрямних елементів у пристрої ![]() визначає

орієнтацію напрямних елементів (призматичних шпонок) відносно базових елементів

верстатів при встановленні пристроїв на столи верстатів. Приймаємо

визначає

орієнтацію напрямних елементів (призматичних шпонок) відносно базових елементів

верстатів при встановленні пристроїв на столи верстатів. Приймаємо ![]() =40 мкм.

=40 мкм.

Похибку пружних

деформацій ![]() приймаємо рівною 20 мкм.

приймаємо рівною 20 мкм.

Похибка

налагоджування ![]() :

: ![]() =50 мкм.

=50 мкм.

Похибка

розмірного спрацювання (стирання) ![]() має

важливе значення при обробленні деталей; приймаємо

має

важливе значення при обробленні деталей; приймаємо ![]() =50

мкм.

=50

мкм.

Температурну

похибку приймаємо рівною ![]() =21 мкм

– п. 12.7.4.

=21 мкм

– п. 12.7.4.

Похибка

зношування ![]() =50 мкм –п. 2.3.

=50 мкм –п. 2.3.

Тоді сумарна похибка при виконанні даної операції становить:

Коефіцієнт k=1, оскільки n=9.

![]()

Перевіряємо виконання умови:

![]()

![]() (0,85…0,9)Th.

(0,85…0,9)Th.

![]() мкм < (365,5…387) мкм

мкм < (365,5…387) мкм

умова виконується, тобто пристрій забезпечить нормальну роботу на протязі всього періоду експлуатації.

1.7 Розрахунок сили затиску, параметрів приводу

Для надійності

затискних механізмів в розрахунки сили закріплення вводять коефіцієнт запасу ![]() :

:

![]() ,

,

де ![]() – гарантований коефіцієнт

запасу;

– гарантований коефіцієнт

запасу;

![]() - коефіцієнт, який враховує

наявність випадкових нерівностей на поверхні заготовки;

- коефіцієнт, який враховує

наявність випадкових нерівностей на поверхні заготовки; ![]() - коефіцієнт, який залежить

від прогресуючого затуплення різального інструменту;

- коефіцієнт, який залежить

від прогресуючого затуплення різального інструменту;

![]() - коефіцієнт, який враховує

збільшення сили різання при переривчастому різанні;

- коефіцієнт, який враховує

збільшення сили різання при переривчастому різанні;

![]() - коефіцієнт, який

характеризує затискний пристрій з точки зору постійності сил, які він розвиває;

- коефіцієнт, який

характеризує затискний пристрій з точки зору постійності сил, які він розвиває;

![]() - коефіцієнт, який

характеризує ергономіку немеханізованого пристрою;

- коефіцієнт, який

характеризує ергономіку немеханізованого пристрою;

![]() - коефіцієнт, який враховує

наявність моментів, що намагаються повернути заготовку.

- коефіцієнт, який враховує

наявність моментів, що намагаються повернути заготовку.

Значення поправних коефіцієнтів вибираємо згідно рекомендацій стор. 382¸384, [1].

![]() =1,5;

=1,5; ![]() =1,0;

=1,0; ![]() =1,15;

=1,15; ![]() =1,0;

=1,0; ![]() =1,2;

=1,2; ![]() =1,0,

=1,0, ![]() =1,5.

=1,5.

![]()

При обробленні площини необхідно забезпечити дотримання двох умов:

заготовка не

повинна переміщуватися (зсуватися) під дією колової складової зусилля різання ![]() ;

;

заготовка не

повинна провертатися відносно вісі ![]() під

дією момента різання

під

дією момента різання ![]() .

.

Розрахункова

схема для визначення необхідної сили затиску ![]() зображена

на рис..

зображена

на рис..

На розрахунковій схемі прийнято такі позначення:

![]() – момент різання, Н×м;

– момент різання, Н×м; ![]() – колова складова

сили різання, Н;

– колова складова

сили різання, Н; ![]() – сила

затиску, Н;

– сила

затиску, Н; ![]() – реакція опори, Н;

– реакція опори, Н;

![]() – cила тертя у точці

прикладання сила затиску

– cила тертя у точці

прикладання сила затиску ![]() , Н;

, Н;

![]() – cила тертя у точці

прикладання реакції опори

– cила тертя у точці

прикладання реакції опори![]() , Н.

, Н.

Із геометричних

побудов приймаємо ![]() м;

м; ![]() м;

м; ![]() м;

м; ![]() м;

м; ![]() м;

м; ![]() м;

м; ![]() м;

м; ![]() м.

м.

Для спрощення

розрахунків приймаємо, що реакції опор і повнопрофільного пальця ![]() однакові.

однакові.

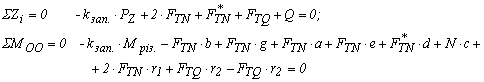

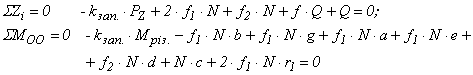

Запишемо рівняння

рівноваги для визначення сили затиску ![]() :

:

(1.7.1)

(1.7.1)

![]() , (1.7.2)

, (1.7.2)

![]() , (1.7.3)

, (1.7.3)

![]() , (1.7.4)

, (1.7.4)

де ![]() ,

, ![]() ,

, ![]() - коефіцієнти тертя.

- коефіцієнти тертя.

Із врахуванням (1.7.2), (1.7.3), (1.7.4) рівняння (1.7.5) матимуть вигляд:

(1.7.5)

(1.7.5)

ИНТЕРЕСНОЕ

© 2009 Все права защищены. |