| |

МЕНЮ

- Главная

- Языкознание филология

- Финансовые науки

- Управленческие науки

- Товароведение

- Технология

- Теплотехника

- Теория организации

- Теория государства и права

- Таможенная система

- Схемотехника

- Строительство

- Страхование

- Статистика

- Религия и мифология

- Психология и педагогика

- Промышленность производство

- Медицинские науки

- Медицина

- Краеведение и этнография

- Компьютерные науки

- История

- Искусство и культура

- Информатика

- Инвестиции

- Издательское дело и полиграфия

- Зоология

- Журналистика

- Естествознание

- Деньги и кредит

- Делопроизводство

- Гражданское право и процесс

- Государство и право

- Геополитика

- Геология

- Геодезия

- География

- Военная кафедра

- Ветеринария

- Валютные отношения

- Бухгалтерский учет и аудит

- Ботаника и сельское хоз-во

- Биржевое дело

- Биология и химия

- Биология

- Безопасность жизнедеятельности

- Банковское дело

- Астрономия

- Астрология

- Архитектура

- Арбитражный процесс

- Административное право

- Авиация и космонавтика

- Карта сайта

Курсовая работа: Проектирование автоматической линии для условий массового производства детали "шток"

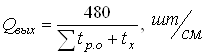

Рассчитаем технологическую производительность:

![]() ,

,

где ![]() - машинное время

выполнения всех операций.

- машинное время

выполнения всех операций.

Критерием оценки технологического процесса есть технологическая производительность, которая определяется по формуле

,

,

где ![]() – машинное время выполнения

операции.

– машинное время выполнения

операции.

![]()

![]() .

.

1.4 Перечень холостых операций при реализации технологического процесса

Для выполнения этого этапа определим все холостые операции, которые необходимо выполнить для реализации всех рабочих операций. Холостые операции содержат действия, которые связаны с ориентацией заготовки в пространстве, подачу заготовки в рабочую зону, закрепление ее на рабочей позиции, и т.д. Результаты выбора холостых операций оформляем в таблицу 1.2.

Таблица 1.2 – Перечень холостых операций, необходимых для выполнения рабочих операций ТП

| Наименование рабочей операции | Наименование холостой операции |

| 1 | 2 |

| 1. Фрезерно-центровальная |

1.1 Ориентация детали 1.2 Подача детали в рабочую зону 1.3 Закрепление детали 1.4 Подвод фрез на быстром ходу 1.5 Отвод фрез на быстром ходу 1.6. Подвод сверл на быстром ходу 1.7. Отвод сверл на быстром ходу 1.8 Раскрепление детали 1.9 Извлечение детали из рабочей зоны |

| 2. Токарная (черновая) |

2.1 Ориентация детали 2.2 Подача детали в рабочую зону 2.3 Закрепление детали 2.4 Подвод резца на быстром ходу 2.5 Отвод резца на быстром ходу 2.6. Раскрепление детали 2.7. Извлечение детали из рабочей зоны |

| 3. Токарная (черновая) |

3.1 Ориентация детали 3.2 Подача детали в рабочую зону 3.3 Закрепление детали 3.4 Подвод резца на быстром ходу 3.5 Отвод резца на быстром ходу 3.6 Смена резца 3.7 Подвод резца на быстром ходу 3.8 Отвод резца на быстром ходу 3.9 Раскрепление детали 3.10 Извлечение детали из рабочей зоны |

| 4. Токарная (чистовая) |

4.1 Ориентация детали 4.2 Подача детали в рабочую зону 4.3 Закрепление детали 4.4 Смена резца 4.5 Подвод резца на быстром ходу 4.6 Отвод резца на быстром ходу 4.7 Раскрепление детали 4.8 Извлечение детали из рабочей зоны |

| 5. Токарная с ЧПУ (чистовая) |

5.1 Ориентация детали 5.2 Подача детали в рабочую зону 5.3 Закрепление детали 5.4 Подвод резца на быстром ходу 5.5 Отвод резца на быстром ходу 5.6 Смена резца 5.7 Подвод резца на быстром ходу 5.8 Отвод резца на быстром ходу 5.9 Смена резца 5.10 Подвод резца на быстром ходу 5.11 Отвод резца на быстром ходу 5.12 Раскрепление детали 5.13 Извлечение детали из рабочей зоны |

|

6. Радиально-сверлильная 3.5.1. |

7.1 Ориентация детали 7.2 Подать деталь в рабочую зону 7.3 Закрепить деталь 7.4 Подвести шпиндель на быстром ходу 7.5 Отвести шпиндель на быстром ходу 7.6 Раскрепить деталь 7.7 Удалить деталь из рабочей зоны |

| 5. Вертикально-фрезерная |

5.1. Ориентация детали 5.2. Подача детали в рабочую зону 5.3. Закрепление детали 5.4. Подвод фрезы на быстром ходу 5.5. Отвод фрезы на быстром ходу 5.6. Раскрепление детали 5.7. Извлечение детали из рабочей зоны |

1.5 Определение требуемой производительности

Определение требуемой производительности в условиях неавтоматизированного производства определяется по формуле:

,

,

где ![]() – машинное

время выполняемых операций в неавтоматизированном производстве;

– машинное

время выполняемых операций в неавтоматизированном производстве;

![]() – время

выполнения холостых операций,

– время

выполнения холостых операций, ![]() .

.

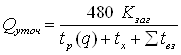

Определим ожидаемую сменную производительность для данного технологического процесса:

![]() .

.

2 ОПРЕДЕЛЕНИЕ РАЦИОНАЛЬНОЙ СТРУКТУРЫ СИСТЕМЫ ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ

2.1 Расчет требуемой производительности автоматической линии

При обработке на автоматической линии детали «Шток» технологический процесс дифференцируется на составные части, которые выполняются в разных позициях на разных станках. В процессе обработки – от заготовки к готовой продукции – изделие передается последовательно из позиции в позицию, где получает заданный объем технологического воздействия таким образом, что на каждой позиции выполняется лишь определенная часть обработки. При этом принятые методы, маршрут и режимы обработки, технологические базы и режущий инструмент должны обеспечить выполнение заданных требований качества (точность размеров, шероховатость поверхности и др.).

Число вариантов

построения автоматической линии определяется диапазоном между минимальным и

максимальным числом рабочих позиций в линии ![]() . Минимальное число позиций

определяется технологическими возможностями оборудования, что используется.

Максимальное число позиций лимитируется необходимостью удовлетворять

требованиям качества и точности обработки.

. Минимальное число позиций

определяется технологическими возможностями оборудования, что используется.

Максимальное число позиций лимитируется необходимостью удовлетворять

требованиям качества и точности обработки.

При определении структуры автоматической линии необходимо проанализировать все возможные варианты и для анализа выбрать те, которые обеспечивают заданную производительность.

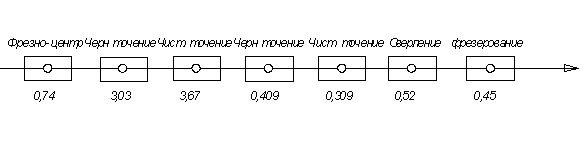

Разработка вариантов технологического процесса в автоматизированом производстве. На рисунке 2.1 приведен 1 вариант АЛ при q=7:

Вариант №1.

Рисунок 2.1 – Структурный вариант АЛ из 7 рабочих позиций

Лимитирующей позицией является чистовая обработка, для которой tр=3,67 мин. Производим укрупненный расчет цикловой производительности QЦ для данного варианта по формуле:

![]() деталей/смена,

деталей/смена,

где tр(q) - время машинной обработки на лимитирующей позиции, мин;

![]() - время несовмещенных

вспомогательных ходов цикла;

- время несовмещенных

вспомогательных ходов цикла;

Кисп=0,75 – ожидаемый коэффициент использования АЛ.

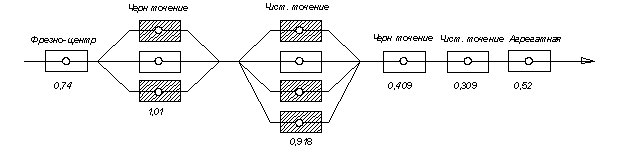

На рисунке 2.2 приведен 2 вариант АЛ при q=6:

Вариант №2

Рисунок 2.2 – Структурный вариант АЛ из 6 рабочих позиций со станками дублерами

Лимитирующей позицией является чистовая обработка с одной стороны детали, для которой tр=1,01 мин.

![]() деталей/смена.

деталей/смена.

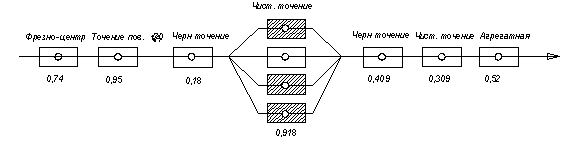

На рисунке 2.3 приведен 3 вариант АЛ при q=7:

Вариант №3

Рисунок 2.3 – Структурный вариант АЛ из 7 рабочих позиций со станками дублерами и многорезцовой головкой

Лимитирующей позицией является черновая обработка Æ70 при L=856 мм., для которой tр=0,95 мин.

![]() деталей/смена.

деталей/смена.

Таким образом, вариант №2 и №3 обеспечивает заданную производительность АЛ, однако Qц>Qтреб.

Вариант №2

1.

Станок –

полуавтомат: фрезеровать торцы 1 и 14 (![]() ),сверлить центровые отверстия (

),сверлить центровые отверстия (![]() ).

).

2.

Станок –

полуавтомат: точить поверхности 6 (![]() ), 3 (

), 3 (![]() ).

).

3.

Станок –

полуавтомат: точить поверхности 6 (![]() ), 3 (

), 3 (![]() ); точить фаску 2 (

); точить фаску 2 (![]() ), 5 (

), 5 (![]() ). точить канавки

шириной 10 мм на поверхности 9.

). точить канавки

шириной 10 мм на поверхности 9.

4.

Станок –

полуавтомат: точить торец 7 (![]() ); точить поверхности 10 (

); точить поверхности 10 (![]() ), 12 (

), 12 (![]() ).

).

5.

Станок –

полуавтомат: точить фаску 13 (![]() ), чистовое точение поверхности 12

(

), чистовое точение поверхности 12

(![]() ), точить

фаску 11 (

), точить

фаску 11 (![]() ),

точение поверхности 10 (

),

точение поверхности 10 (![]() ), точить канавку 8 (

), точить канавку 8 (![]() ), точить фаску

9 (

), точить фаску

9 (![]() ).

).

6.

Станок –

агрегатный: сверление отверстий 19 (![]() ); фрезерование шпоночного паза 18

(

); фрезерование шпоночного паза 18

(![]() ).

).

Лимитирующей позицией

является токарная операция 2, для которой ![]() мин (

мин (![]() деталей/смен).

деталей/смен).

Уточненный расчет полной производительности выполним по формуле:

,

,

где Кзаг=0.75 – коэффициент загрузки линии как характеристика технических и организационных условий ее эксплуатации;

![]() - время несовмещенных

вспомогательных ходов цикла;

- время несовмещенных

вспомогательных ходов цикла;

∑tр – суммарные собственные внецикловые затраты (простой на единицу продукции), мин/шт.

Внецикловые затраты определяются по формуле:

![]() ,

,

где ∑tин – ожидаемые суммарные внецикловые затраты по инструменту;

∑tос – ожидаемые усредненные внецикловые затраты по оснащению.

Затраты времени из-за выхода из строя инструмента определяются по формуле:

![]() ,

,

где tр – машинное время выполнения составной операции конкретным инструментом, мин;

Т – нормативная стойкость инструмента, мин;

tз – время, необходимое для замены инструмента при его износе, мин;

tпр – средняя продолжительность простоев из-за случайных сбоев в работе и поломок инструмента, которые приходятся на период его стойкости, мин.

Значение tз и tпр для разных типов инструментов занесены в таблицу 2.1.

Таблица 2.1 – Расчет времени потерь по инструменту

|

№ Опер. |

Инструмент |

|

|

( мин. |

|

| 1 | Торцевая фреза | 0,62 | 180 | 7,12 | 0,025 |

| 2 | Сверло центровочное Р6М5 | 0,12 | 15 | 1,18 | 0,00944 |

| 3 | Резец упорный проходной Т5К10 | 2,85 | 60 | 1,7 | 0,08075 |

| 4 | Резец упорный проходной Т5К10 | 0,18 | 60 | 1,7 | 0,0051 |

| 5 | Резец упорный проходной Т15К6 | 3,42 | 60 | 3,18 | 0,18126 |

| 6 | Резец упорный проходной Т15К6 | 0,22 | 60 | 3,18 | 0,01166 |

| 7 | Резец упорный проходной Т15К6 | 0,008 | 60 | 3,18 | 0,000424 |

| 8 | Резец упорный проходной Т15К6 | 0,022 | 60 | 3,18 | 0,001166 |

| 9 | Резец отогнутый Т5К10 | 0,036 | 45 | 1,7 | 0,00136 |

| 10 | Резец упорный проходной Т5К10 | 0,253 | 60 | 1,7 | 0,00717 |

| 11 | Резец упорный проходной Т5К10 | 0,12 | 60 | 1,7 | 0,0034 |

| 12 | Резец упорный проходной Т15К6 | 0,008 | 60 | 3,18 | 0,0004 |

| 13 | Резец упорный проходной Т15К6 | 0,11 | 30 | 3,18 | 0,00583 |

| 14 | Резец упорный проходной Т15К6 | 0,008 | 60 | 3,18 | 0,0004 |

| 15 | Резец упорный проходной Т15К6 | 0,16 | 60 | 3,18 | 0,00848 |

| 16 | Резец канавочный Т15К6 | 0,019 | 60 | 3,18 | 0,001007 |

| 17 | Резец упорный проходной Т15К6 | 0,004 | 60 | 3,18 | 0,000212 |

| 18 | Сверло Р6М5 | 0,52 | 50 | 1,18 | 0,012272 |

| 19 | Пальцевая фреза | 0,45 | 80 | 5,12 | 0,0288 |

|

|

0,384131 | ||||

ИНТЕРЕСНОЕ

© 2009 Все права защищены. |