| |

МЕНЮ

- Главная

- Языкознание филология

- Финансовые науки

- Управленческие науки

- Товароведение

- Технология

- Теплотехника

- Теория организации

- Теория государства и права

- Таможенная система

- Схемотехника

- Строительство

- Страхование

- Статистика

- Религия и мифология

- Психология и педагогика

- Промышленность производство

- Медицинские науки

- Медицина

- Краеведение и этнография

- Компьютерные науки

- История

- Искусство и культура

- Информатика

- Инвестиции

- Издательское дело и полиграфия

- Зоология

- Журналистика

- Естествознание

- Деньги и кредит

- Делопроизводство

- Гражданское право и процесс

- Государство и право

- Геополитика

- Геология

- Геодезия

- География

- Военная кафедра

- Ветеринария

- Валютные отношения

- Бухгалтерский учет и аудит

- Ботаника и сельское хоз-во

- Биржевое дело

- Биология и химия

- Биология

- Безопасность жизнедеятельности

- Банковское дело

- Астрономия

- Астрология

- Архитектура

- Арбитражный процесс

- Административное право

- Авиация и космонавтика

- Карта сайта

Курсовая работа: Разработка управленческих решений

Таким образом, рассчитана оптимальная очередность расстановки станков:

А — 3 —6 — 8— 7 — 5 — 1 — 4 — 2 — В.

Этап 4. Оценка полученного результата.

Рассчитаем суммарный грузооборот при рассчитанной оптимальной очередности расстановки станков (табл. 17).

Таблица 17

Результирующий грузооборот

|

№ дет. |

А | Номер операций, закрепленных за станками |

В |

Массагодовойпроизвод. программыQi |

li |

Гi |

|||||||

| 3 | 6 | 8 | 7 | 5 | 1 | 4 | 2 | ||||||

| 6 | 9;13 | 4;8 | 3;10 | 7;12 | 2 | 3;10 | 1;5 | 6 | 20 | 46 |

920 |

||

| 9 | 1;5 | 10 | 1;13 | 8;12 | 2;1 | 1;13 | 3 | 6;11 | 16 | 40 | 640 | ||

| 12 | 8 | 10 | 7 | 1;5 | 6 | 7 | 4;9 | 3;12 | 17 | 38 | 646 | ||

| 13 | 1 | 4 | 8 | 3; 10 | 2; 5 | 8 | 6; 11 | 7; 12 | 19 | 24 | 456 | ||

| 14 | 1;9 | 2;10 | 8;13 | 5 | 3;11 | 8;13 | 6;14 | 7 | 20 | 30 | 600 | ||

| 15 | 1;4 | 2;6 | 3;10 | 5 | 11 | 3;10 | 8;12 | 9 | 21 | 28 | 588 | ||

| Суммарный грузооборот | 3850 | ||||||||||||

Вывод: поставленная задача достигнута, суммарный грузооборот при оптимальной расстановке станков снижен на 773 т или на 16,72 %.

4. Оптимизация календарного планирования серийно-поточных линий и предметно-замкнутых участков

В организации производства оптимизация календарного планирования является довольно сложной задачей, решение которой оказывает значительное влияние на уровень эффективности производства. Обычно в качестве критерия этой задачи принимается совокупный производственный цикл обработки. Сокращение длительности производственного цикла обработки деталей ведет к снижению потребности в оборотных средствах.

Рассмотрим оптимизацию календарного планирования на основе использования метода проф. А.С. Валькова.

Приведем методику решения задач оптимального календарного планирования для следующих условий:

- оптимизация обработки одно маршрутных партий деталей при последовательном их виде движения;

- оптимизация обработки разно маршрутных партий деталей при последовательном их виде движения.

4.1. Оптимизация обработки одно маршрутных партий деталей при последовательном их виде движения

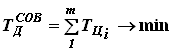

Задание. На основе заданного технологического процесса обработки партий деталей и заданной длительности операционных циклов требуется определить оптимальную очередность обработки деталей, обеспечивающую минимальный производственный цикл обработки партий деталей, рассчитываемый по формуле:

, (1)

, (1)

где ТЦi - длительность производственного цикла обработки партий деталей i-го наименования; m - число обрабатываемых на участке партий деталей. Алгоритм решения задачи включает следующие этапы:

- расчет исходных календарных параметров;

- рассмотрение всех возможных сочетаний пар партий деталей и определение оптимальной очередности обработки в рассматриваемом сочетании;

- определение общей оптимальной очередности обработки деталей;

- построение графика, сравнение его с исходной очередностью по принятому критерию.

Исходные данные приведены в таблице 18.

Таблица 18

Исходные данные

Номероперации |

Длительность операционных циклов, ч |

|||||

| Номер детали | ||||||

| 1 | 7 | 8 | 9 | 10 | 11 | |

| 1 | 1,8 | 0,7 | 2,9 | 2,5 | 1,5 | 0,9 |

| 2 | 2,5 | 0,9 | 2,7 | 0,8 | 1,6 | 2,6 |

| 3 | 0,4 | 2,6 | 0,7 | 1,9 | 3,4 | 2,5 |

| 4 | 2,1 | 2,9 | 2,5 | 1,5 | 0,9 | 2,7 |

| 5 | 0,9 | 1,7 | 0,4 | 1,7 | 0,9 | 2,7 |

| 6 | 1,5 | 0,9 | 1,3 | 1,6 | 0,7 | 2,9 |

| 7 | 2,9 | 2,5 | 0,5 | 2,5 | 1,5 | 1,7 |

| 8 | 0,7 | 3,5 | 2,5 | 0,8 | 1,6 | 2,6 |

На участке обрабатываются шесть партий одномаршрутных деталей, технологический процесс состоит из пяти операций.

Страницы: 1, 2, 3, 4, 5, 6, 7, 8, 9, 10, 11, 12, 13, 14, 15

ИНТЕРЕСНОЕ

© 2009 Все права защищены. |