| |

МЕНЮ

- Главная

- Языкознание филология

- Финансовые науки

- Управленческие науки

- Товароведение

- Технология

- Теплотехника

- Теория организации

- Теория государства и права

- Таможенная система

- Схемотехника

- Строительство

- Страхование

- Статистика

- Религия и мифология

- Психология и педагогика

- Промышленность производство

- Медицинские науки

- Медицина

- Краеведение и этнография

- Компьютерные науки

- История

- Искусство и культура

- Информатика

- Инвестиции

- Издательское дело и полиграфия

- Зоология

- Журналистика

- Естествознание

- Деньги и кредит

- Делопроизводство

- Гражданское право и процесс

- Государство и право

- Геополитика

- Геология

- Геодезия

- География

- Военная кафедра

- Ветеринария

- Валютные отношения

- Бухгалтерский учет и аудит

- Ботаника и сельское хоз-во

- Биржевое дело

- Биология и химия

- Биология

- Безопасность жизнедеятельности

- Банковское дело

- Астрономия

- Астрология

- Архитектура

- Арбитражный процесс

- Административное право

- Авиация и космонавтика

- Карта сайта

Курсовая работа: Виготовлення деталей та їх класифікація

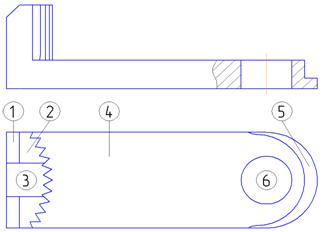

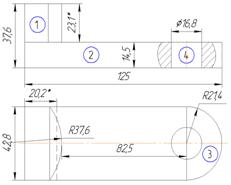

Рис.1.1

S1 = 65 мм2; S2 = 104,6 мм2; S3 = 221,7 мм2; S4 = 3608,7 мм2; S5 = 224,6 мм2; S6 = 314,2мм2.

Об’єм частин і деталі в цілому:

V1-3 = (2S1 + 2S2 + S3) ∙ H2 = (2 ∙ 65 + 2 ∙ 104,6 + 221,7) ∙ 35 = 19631,5 мм3

V1 = ![]() =

= ![]() = 162,5 мм3

= 162,5 мм3

V3 = S3 ∙ Н3 = 221,7 ∙ 6 = 1330 мм3

V4 = S4 ∙ Н4 = 3608,7 ∙ 12 = 43304,4 мм3

V5 = S5 ∙ Н5 = 224,6 ∙ 4,5 = 1010,7 мм3

V6 = S6 ∙ Н6 = 314,2 ∙ 12 = 3770,4 мм3

Vд = V1-3 - 2V1 - V3 + V4 + V5 - V6 = 19631,5 - 2∙162,5 - 1330 + 43304,4 + 1010,7 - 3770,4 = 58521 мм3 = 58,5 см3

Маса деталі: Gд = Vд ∙ γ = 58,5 ∙ 0,00785 = 0,46 кг

Згідно цієї таблиці при масі деталі 0,46 кг і річному випуску N = 5000шт., тип виробництва - середньосерійний.

2. Технологічний розділ 2.1 Вибір виду заготовки і обґрунтування методу її одержання 2.1.1 Вибір заготовки та її обгрунтування

Вибір виду заготовки грає велику роль у технологічному процесі механічної обробки деталі. Чим ближче за формою і розмірами вихідна заготовка до готової деталі тим менше часу необхідно для її обробки, менше йде матеріалу, і, отже, нижче собівартість виробу. Враховуючи вид виробництва (середньосерійний) і матеріал заготовки (сталь 20Х) можна запропонувати два варіанти отримання заготовок:

1. з гарячекатаного листового прокату по ГОСТ 19903-74 (як на базовому підприємстві);

2. з штампованої поковки, отриманої у відкритих штампах на КГШП.

Для виявлення кращого варіанту заготовки необхідно

визначити розміри заготовки по кожному варіанту і їх масу за формулою: Gз=

Vз · γ,![]()

де: Gз - маса заготовки, кг; Vз

- об’єм, заготовки, см![]() ;

; ![]() - питома вага матеріалу, для

сталі 45: γ = 0,00785 кг/см

- питома вага матеріалу, для

сталі 45: γ = 0,00785 кг/см![]() Потім за

допомогою коефіцієнту використання матеріалу і вартості виготовлення заготовки виконуємо

порівняння і обираємо найкращий варіант.

Потім за

допомогою коефіцієнту використання матеріалу і вартості виготовлення заготовки виконуємо

порівняння і обираємо найкращий варіант.

Варіант № 1.

Заготовка з листового прокату.

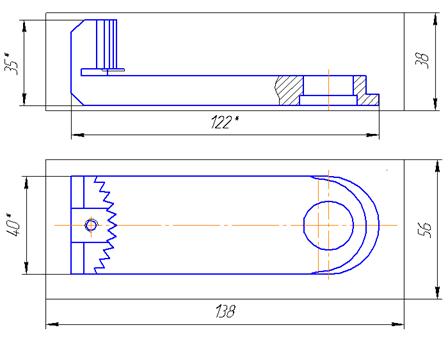

Рис.2.1

За ГОСТ 19903-74 знаходимо найближчу необхідну товщину листового прокату: 38 мм. Заготовка з листа вирізається газорізкою. При цьому припуск на сторону повинен бути не менше 8 мм. Остаточно розміри заготовки такі:

довжина L = 122 + 8 ∙ 2 = 138 мм

ширина В = 40 + 8 ∙ 2 = 56 мм

Розрахуємо об’єм заготовки:

V![]() = 38 х 138

х 56 = 293664 мм3 = 293,7 см3

= 38 х 138

х 56 = 293664 мм3 = 293,7 см3

Масса заготовки:

G![]() V

V![]() γ = 293,7 · 0,00785

= 2,3 кг

γ = 293,7 · 0,00785

= 2,3 кг

Коефіцієнт використання матеріалу:

Kвм = ![]() = 0,2

= 0,2![]()

![]()

Розраховуємо вартість заготовки з прокату за формулою:

C![]()

![]()

де: Cі = 4100 грн - вартість 1 т матеріалу сталі 20Х;

Свідх = 700 грн - вартість 1 т відходів

![]() = 8,14 грн

= 8,14 грн

Варіант №2

Заготовка - штамповка на КГШП.

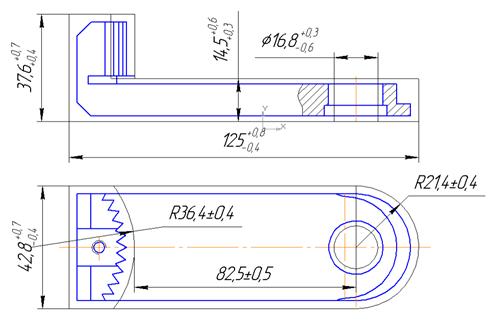

Рис.2.2

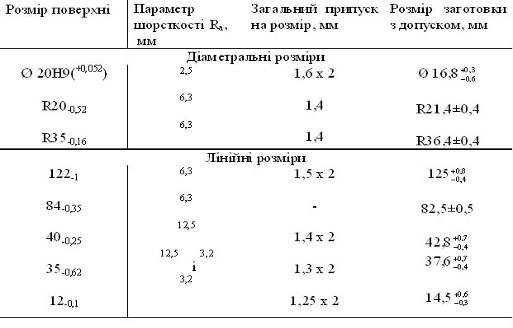

Використавши ГОСТ 7505 - 89 " Поковки стальні штамповані. Допуски, припуски і ковальські напуски " визначаємо припуски на лінійні і діаметральні розміри та допуски на них. Все це заносимо у таблицю:

Таблиця 2.1

За даними цієї таблиці знаходимо об’єм заготовки. Для цього її розбиваємо на прості фігури (Рис.2.3) і розраховуємо їх об’єм, а потім всієї заготовки.

Рис.2.3

V1 = 42,8 ∙ 23,1 ∙ 20,2 = 19971 мм3

V2 = 103,6 ∙ 42,8 ∙ 14,5 = 64294 мм3

V3 = ![]() 10426 мм3

10426 мм3

V4 = ![]() = 3213 мм3

= 3213 мм3

Vшт = V1 + V2 +V3 - V4 = 19971 + 64294 + 10426 - 3213 = 91478 мм3 = 91,5 см3

Маса заготовки:

Gшт = Vшт · γ = 91,5 · 0,00785 = 0,72 кг

Коефіцієнт використання матеріалу:

Квм = ![]() =

=

![]() = 0,64

= 0,64

Визначаємо вартість заготовки - штамповки:

Сшт = (![]()

![]() · Gшт ·

Кп · Кс · Кв · Км ·

Кт) - (Gшт - Gд)

· Gшт ·

Кп · Кс · Кв · Км ·

Кт) - (Gшт - Gд) ![]() , с.31

, с.31 ![]()

де: Кп = 1,0 - коефіцієнт, що залежить

від умов виробництва с.38 ![]() ; Кс

= 0,75 - коефіцієнт, що залежить від групи складності заготовки табл.2.12

; Кс

= 0,75 - коефіцієнт, що залежить від групи складності заготовки табл.2.12 ![]() ; Кв =

1,33 - коефіцієнт, що залежить від маси заготовки табл.2.12

; Кв =

1,33 - коефіцієнт, що залежить від маси заготовки табл.2.12 ![]() ; Км = 1,0 - коефіцієнт,

що залежить від матеріалу заготовки с.37

; Км = 1,0 - коефіцієнт,

що залежить від матеріалу заготовки с.37 ![]() ;

Кт = 1,0 - коефіцієнт, що залежить від точності заготовки с.37

;

Кт = 1,0 - коефіцієнт, що залежить від точності заготовки с.37 ![]() ;

;

Сшт = (![]() ·

0,72 · 1 · 0,75 · 1,33 · 1 · 1) - (0,72 - 0,46) ·

·

0,72 · 1 · 0,75 · 1,33 · 1 · 1) - (0,72 - 0,46) ·

![]() = 2,76 грн

= 2,76 грн

Отримані дані для зручності зводимо у таблицю.

Таблиця 2.2

| Вид заготовки | Маса деталі, кг | Маса заготовки, кг | Коефіцієнт використання матеріалу | Вартість однієї заготовки, грн |

Вартість 1т металу, грн |

| Прокат | 0,46 | 2,3 | 0,23 | 8,18 | 4100 |

| Штамповка | 0,72 | 0,64 | 2,76 |

Виходячи з величини коефіцієнту використання матеріалу, вартості заготовки та типу виробництва визначаємо, що доцільно застосувати заготовку - штамповку, отриману на КГШП. При цьому економія металу з однієї заготовки дорівнює:

Е = G пр - G шт. = 2,3 - 0,72 = 1,58 кг

На всю річну програму:

Ep = E · N =1,58 ·5000 = 7900 кг = 7,9 т

На річну програму у гривнях:

Er = Ep · Cі = 7,9 · 4100 = 32390 грн

2.1.2 Стислий опис способу отримання заготовкиСпочатку від прутка металу із сталі 20Х відрубають необхідну заготовку. Її об’єм дорівнює об’єму готової заготовки з урахуванням окалини і облою. Потім заготовку нагрівають у термічних печах до необхідної температури. Нагріту заготовку розташовують у відкритий штамп і штампують на КГШП. Така штамповка забезпечує виготовлення відносно точних штамповок без зсуву і з підвищеною у порівнянні з молотами продуктивністю. Після штамповки заготовку для зняття залишкових напруг відпалюють.

Для зняття задирків і окалини заготовку галтують або травлять у розчині соляної кислоти.

2.1.3 Вибір загальних припусків і розрахунок розмірів заготовки по таблицямПрипуски і допуски на обробку поковок визначаються по ГОСТ 7505-89 ”Поковки стальні штамповані. Допуски, припуски та ковальські напуски”. За цим ГОСТом розраховуємо всі припуски, крім 2-х: діаметру отвору і товщина деталі 12-0,12. Ці два розміри ми розрахуємо розрахунковим методом. Отримані результати зводимо у таблицю 2.1.

2.1.4.Визначення операційних припусків, розмірів та допусків на один діаметральний та один лінійний розміри розрахунковим методом.

Розрахунок припуску на діаметральний розмір виконуємо для точного отвору Ø20Н9 (+0,052). Деталь виготовлена з сталі 20Х ГОСТ 4543-71. Заготовка - штамповка на КГШП, другого класу точності. Поверхня Ø20 виконана по 9 квалітету точності і має параметр шорсткості 2,5√.

Тому маршрутна технологія обробки цієї поверхні має вид:

1.зенкерування попереднє;

2.розгортання остаточне.

Розрахунок припусків ведеться у порядку зворотньому маршрутній технології. Мінімальний припуск при обробці внутрішніх поверхонь (двосторонній припуск) визначається за формулою:

![]() , стр.175 [2]

, стр.175 [2]

де: ![]() - висота

нерівностей профілю на попередньому переході табл.12 с.186 і табл.24 с.188 [2]

- висота

нерівностей профілю на попередньому переході табл.12 с.186 і табл.24 с.188 [2]

![]() - глибина дефектного поверхневого шару на попередньому переході - ті ж

таблиці.

- глибина дефектного поверхневого шару на попередньому переході - ті ж

таблиці.

ΔΣі-1 = ![]()

де: Δекс = 0,8 мм - відхилення від концентричності отворів табл.17 с.186![]()

Δжол = 0,5 мм - жолоблення поковок типу дисків і важелів, що отримують на пресах табл.17 с.186 ![]()

Δ![]() =

=

![]() = 0,943 мм = 943 мкм - для заготовки;

= 0,943 мм = 943 мкм - для заготовки;

![]() = 943 · 0,06 = 57 мкм = 0,057 мм - для зенкерування

= 943 · 0,06 = 57 мкм = 0,057 мм - для зенкерування

![]() = 943 · 0,02 = 19 мкм = 0,019 мм - для розгортання

= 943 · 0,02 = 19 мкм = 0,019 мм - для розгортання

εί - погрішність установки

заготовки на переході, що виконується табл.4.13 с.81![]() ,

εί = 60мкм = 0,06 мм - при встановленні у пневматичні лещата попередньо обробленої заготовки.

,

εί = 60мкм = 0,06 мм - при встановленні у пневматичні лещата попередньо обробленої заготовки.

Вибрані дані заносимо у таблицю.

Таблиця 2.3

|

Технологічні переходи обробки поверхні |

Елементи припуску |

Допуск δ, мкм |

|||

|

Rz |

h | ∆ | ε | ||

| Заготовка | 160 | 200 | 943 | - | 900 |

| Зенкерування | 32 | 50 | 57 | 60 | 300 |

| Розгортання | 5 | 10 | 19 | 60 | 52 |

Розраховуємо мінімальний припуск на механічну обробку:

а) припуск на зенкерування

2Z![]() = 2 ·

(160 + 200 +

= 2 ·

(160 + 200 + ![]() ) = 2610 мкм = 2,61 мм

) = 2610 мкм = 2,61 мм

б) припуск на розгортання

2Z![]() = 2 ·

(32 + 50 +

= 2 ·

(32 + 50 + ![]() ) = 330 мкм = 0,33 мм

) = 330 мкм = 0,33 мм

Визначаємо розрахункові та граничні розміри:

d![]() = d

= d![]() =

20,052 мм

=

20,052 мм

d![]() = d

= d![]() = d

= d![]() - 2Z

- 2Z![]() = 20,052 - 0,33 = 19,722 мм

= 20,052 - 0,33 = 19,722 мм

d![]() = d

= d![]() = d

= d![]() - 2Z

- 2Z![]() = 19,722 - 2,61 = 17,112 мм

= 19,722 - 2,61 = 17,112 мм

d![]() = 20,000 мм

= 20,000 мм

d![]() = d

= d![]() - δ

- δ![]() = 19,722 - 0,3 = 19,422 мм

= 19,722 - 0,3 = 19,422 мм

d![]() = d

= d![]() - δ

- δ![]() = 17,112 - 0,9 = 16,212 мм

= 17,112 - 0,9 = 16,212 мм

Визначаємо граничні та загальні припуски:

2Z![]() = 0,33 мм

= 0,33 мм

2Z![]() = 2,61 мм

= 2,61 мм

2Z![]() = d

= d![]() - d

- d![]() = 20,000 - 19,422 = 0,578 мм

= 20,000 - 19,422 = 0,578 мм

2Z![]() = d

= d![]() - d

- d![]() = 19,422 - 16,212 = 3,21 мм

= 19,422 - 16,212 = 3,21 мм

2Z![]() = 2Z

= 2Z![]() + 2Z

+ 2Z![]() = 0,33 + 2,61 = 2,94 мм

= 0,33 + 2,61 = 2,94 мм

2Z![]() = 2Z

= 2Z![]() + 2Z

+ 2Z![]() = 0,578 + 3,21 = 3,788 мм

= 0,578 + 3,21 = 3,788 мм

Результати всіх розрахунків для зручності зводимо у таблицю.

Таблиця 2.4

|

Технологічні переходи обробки поверхні |

Розрахун- ковий припуск, 2Zmin, мкм |

Розрахунковий розмір dр, мм |

Граничний розмір, мм |

Граничний розмір припуску, мм |

||

|

dmax |

dmin |

2Zmin |

2Zmax |

|||

| Заготовка | - | 17,112 | 17,112 | 16,212 | - | - |

| Зенкерування | 2610 | 19,722 | 19,722 | 19,422 | 2,61 | 3,21 |

| Розгортання | 330 | 20,052 | 20,052 | 20,000 | 0,33 | 0,578 |

| Разом | 2,94 | 3,788 | ||||

ИНТЕРЕСНОЕ

© 2009 Все права защищены. |