| |

МЕНЮ

- Главная

- Языкознание филология

- Финансовые науки

- Управленческие науки

- Товароведение

- Технология

- Теплотехника

- Теория организации

- Теория государства и права

- Таможенная система

- Схемотехника

- Строительство

- Страхование

- Статистика

- Религия и мифология

- Психология и педагогика

- Промышленность производство

- Медицинские науки

- Медицина

- Краеведение и этнография

- Компьютерные науки

- История

- Искусство и культура

- Информатика

- Инвестиции

- Издательское дело и полиграфия

- Зоология

- Журналистика

- Естествознание

- Деньги и кредит

- Делопроизводство

- Гражданское право и процесс

- Государство и право

- Геополитика

- Геология

- Геодезия

- География

- Военная кафедра

- Ветеринария

- Валютные отношения

- Бухгалтерский учет и аудит

- Ботаника и сельское хоз-во

- Биржевое дело

- Биология и химия

- Биология

- Безопасность жизнедеятельности

- Банковское дело

- Астрономия

- Астрология

- Архитектура

- Арбитражный процесс

- Административное право

- Авиация и космонавтика

- Карта сайта

Курсовая работа: Привод к лебедке

6. Нагрузки валов редуктора

Силы в зацеплении закрытой червячной передачи.

Окружную силу Ft1 и Ft2, кН определяем по формуле

Ft1 = 2 × T1 × 10 3/d1, (92)

Ft1 = 2 × 14,59 × 10 3/56 = 0,521 кН

Ft2 = 2 × T2 × 10 3/d2, (93)

Ft2 = 2 × 231,16 × 10 3/224 =2,06 кН

Радиальную силу Fr1 и Fr2, кН определяем по формуле

Fr1 = Fr2 = Ft2 × tg α, (94), Fr1 = Fr2 = 2,06 × 0,3639 = 0,75 кН

Осевую силу Fа1 и Fа2, Н определяем по формуле

Fа1 = Ft2 = 2,06 Н

Fа2 = Ft1 = 0,521 Н

Силы в зацеплении открытой зубчатой косозубой передачи

Окружную силу Ft3 и Ft4, кН определяем по формуле

Ft3 = Ft4 = 2 × T3 × 10 3/d2, (95)

Ft3 = Ft4 = 2 × 543,51 × 10 3/258,5 = 4,2 кН

Радиальную силу Fr3 и Fr4, кН определяем по формуле

Fr3 = Fr4 = Ft4 × tg α /cos β, (96)

Fr3 = Fr4 = 4,2 × 0,3639/0,9781 = 1,56 кН

Осевую силу Fа3 и Fа4, Н определяем по формуле

Fа3 = Fа4 = Ft4 × tg β, (97)

Fа3 = Fа4 = 4,2 × 0,229 = 0,96 Н

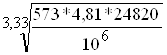

Консольные нагрузки. На быстроходном валу (червяка) от поперечных усилий муфты

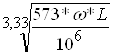

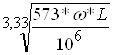

Fм

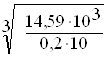

= 100 × ![]() , (98)

, (98)

Fм

![]() = 100 ×

= 100 × ![]()

![]() = 416 Н

= 416 Н

7. Разработка эскизного проекта

Материал валов Ст 35 твердостью ≤ 350 НВ2, термообработка - улучшение; по таб.3.2 [1] σ в = 550Н/мм 2, σТ = 270 Н/мм 2, σ-1 = 235 Н/мм 2, принимаем для вала-червяка τ-к = 10 Н/мм 2, для тихоходного вала τ-к = 20 Н/мм 2

Определение геометрических параметров валов.

Быстроходный вал:

Диаметр вала под полумуфту d1, мм определяем по формуле

d1

³

, (99)

, (99)

d1

³

= 19,39 мм

= 19,39 мм

Принимаем d1 = 20 мм.

Диаметр второй ступени вала под подшипник d2, мм определяем по формуле

d2 = d1 + 2 × t, (100)

d2 = 20 + 2 × 2 = 24 мм

Принимаем d2 =25 мм.

Диаметр третьей ступени d3, мм определяем по формуле

d3 = d2 + 3,2 × r, (101)

d3 = 25 +3,2 × 1,6 = 30,12 мм < df

Принимаем d3 = 30мм.

Тихоходный вал:

Диаметр вала первой ступени d1, мм определяем по формуле

d1

³

, (102)

, (102)

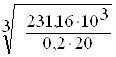

d1

³

= 38,66 мм

= 38,66 мм

Принимаем d1 =39 мм

Диаметр второй ступени вала под подшипник d2, мм определяем по формуле

d2 = d1 + 2 × t, (103)

d2 = 39 + 2 × 2 = 43 мм

Принимаем d2 = 45 мм.

Диаметр третьей ступени d3, мм определяем по формуле

d3 = d2 + 3,2 × r, (104), d3 = 45 + 3,2 × 1,6 = 50,12 мм

принимаем d3 = 50 мм.

Вал ведущего барабана:

Диаметр вала первой ступени d1, мм определяем по формуле

d1

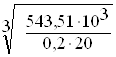

³

, (105)

, (105)

d1

³  = 51,41 мм,

= 51,41 мм,

Принимаем d1 = 52 мм.

Диаметр второй ступени вала под подшипник d2, мм определяем по формуле

d2 = d1 +2 × t, (106)

d2 = 52 + 2 × 2,8 = 57,6 мм,

Принимаем d2 =58 мм.

Диаметр третьей ступени d3, мм определяем по формуле

d3 = d2 + 3,2 × r, (107)

d3 = 58 + 3,2 × 3 = 67,6 мм

Принимаем d3 = 68 мм.

Расстояние между деталями передач.

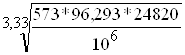

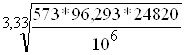

Зазор между вращающимися деталями редуктора и стенка корпуса а, мм определяем по формуле

а = ![]() +

4, (108)

+

4, (108)

где L - наибольшее расстояние между внешними поверхностями деталей передач

а = ![]() +

4 = 11,14 мм

+

4 = 11,14 мм

Принимаем а = 11 мм.

Расстояние между дном корпуса и поверхностью червяка b, мм определяем по формуле

b > 4 × а, (109)

b = 4 × 11 = 44 мм

8. Предварительный выбор подшипника

Для быстроходного вала выбираем роликоподшипник конический однорядный № 7205

dп = 25 мм, D = 52мм, Т = 16,5 мм, е = 0,36; Y = 1,67; Сr = 23,9 кН, Сrо = 22,3 кН.

Смещение точки приложения опорных реакций а, мм определяем по формуле

а = 0,5 × (Т + (D + dп) × е/3), (110)

а = 0,5 × (16,5 + (25 + 52) × 0,36/3) = 12,87 мм,

Для тихоходного вала выбираем роликоподшипник конический однорядный № 7209

dп = 45 мм, D = 85 мм, Т = 21 мм, е =0,41; Y = 1,45; Сr = 42,7 кН, Сrо = 33,4 кН.

Смещение точки приложения опорных реакций определяем по формуле (110)

а = 0,5 × (21 + (45 + 85) × 0,41/3) = 19,38 мм,

Для вала ведущей звездочки выбираем роликоподшипник конический однорядный № 7310

dп = 50 мм, D = 90 мм, Т = 22 мм, е = 0,37; Y = 1,60; Сr = 52,9 кН, Сrо = 40,6 кН.

Смещение точки приложения опорных реакций определяем по формуле (110)

а = 0,5 × (22 + (50 + 90) × 0,37/3) = 19,63 мм,

9. Выбор муфты

Для соединения выходных концов вала электродвигателя и быстроходного вала редуктора, установленных на общей раме выберем:

Втулочно-пальцевую муфту 31,5-15 - I.I. - 18-II.2-У3 ГОСТ 21424-75, Δr = 0,2.

Радиальная жесткость упругой втулочно-пальцевой муфты СΔr = 2140 Н.

Радиальная сила, Fм, кН вызванная радиальным смещением определенным по соотношению

Fм = СΔr × Δr, (111)

Fм = 2140×0,2 = 0,428 кН

10. Определение реакций в опорах подшипников валов

Определение опорных реакций и построение эпюр изгибающих моментов и поперечных сил.

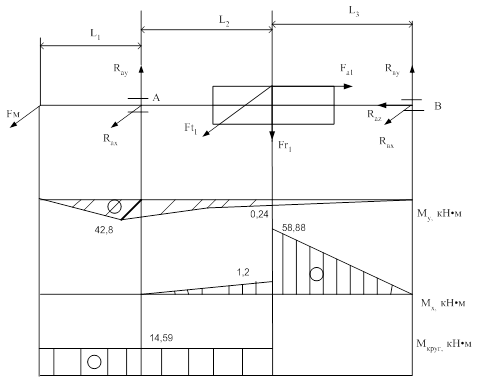

Быстроходный вал. Исходные данные: Ft1 = 0,521 кН; Fr1 = 0,75 кН; Fа1 = 2,06 кН; Fм = 0,428 кН; КНL1 =100 мм; L2 = 80, мм; L3 = 80 мм; d1 = 56 мм.

∑Fx = 0; Rаx + Rвx + Ft1 + Fм = 0, (112)

∑Fy = 0; Rаy + Rвy - Fr1 = 0, (113)

∑Fz = 0; Fа1 - Rаz = 0,∑Mдx = 0; Rаy × (L2 + L3) - Fr1 × L3 + Fа1 × d1 /2 = 0, (114)

∑Mдy = 0; - Rаx × (L2 + L3) - Ft1 × L3 - Fм × (L2 + L3 + L1) = 0, (115)

Из уравнения (114)

Rаy = (Fr1 × L3 - Fа1 × d1 /2) / (L2 + L3) = (0,75 × 80 - 2,06 × 56/2) /160 = 0,015 кН

Из уравнения (115)

Rах = ( - Ft1 × L3 - Fм × (L2 + L3 + L1)) / (L2 + L3)

Rах = (-0,521 × 80 - 0,428 × 260) /160 = - 0,96 кН

Тогда

Rвx = - Rаx - Ft1 - Fм = 0,96 - 0,521 - 0,428 = 0,011 кН.

Rвy = Fr1 - Rаy = 0,75 - 0,015 = 0,735 кН.

M1x = Rау × L2 = 0,015 × 80 = 1,2 Нм;

M1x/ = Rаy × L1 + Fа1 × d1 /2 = 1,2 + 2,06 × 56/2 = 58,88 Нм

Mау = - Fм × L1 = 0,428 ×100 = - 42,8 Нм

M1у = - Fм × (L1 + L2) - Rах × L2 = - 0,428 × 180 + 0,96 × 80 = - 0,24 Нм

Ra = ![]() =

= ![]() = 2,27 кН

= 2,27 кН

Rв =

![]() =

=![]() = 0,74 кН

= 0,74 кН

Mмакс

= ![]() =

=![]() = 58,9 Нм

= 58,9 Нм

Тихоходный вал.

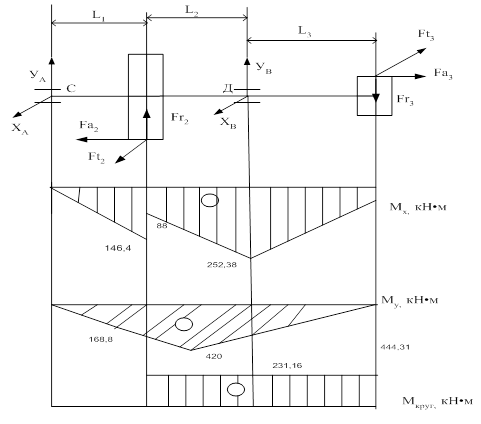

Исходные данные Ft2 = 2,06 кН; Fr2 = 0,75 Н; Fа2 = 0,521 Н; Ft3 = 4,2 кН; Fr3 = 1,56 кН; Fа3 = 0,96 кН; L1 = 40 мм; L2 = 40 мм; L3 =100 мм; d2 = 224 мм; d3 = 101,5 мм.

∑Fx = 0; Rсx + Rдx + Ft2 + Ft3 = 0, (115)

∑Fy = 0; Rсy + Rдy - Fr3 + Fr2 =0, (116)

∑Fz = 0; Fа3 - Fа2 - Rсz = 0,Rсz = Fа3 - Fа2 = 0,96 - 0,521 = 0,439 кН

∑Mдx = 0; Rсy × (L2 + L1) + Fr2 × L2 + Fr3 × L3 + Fа2 × d2 /2 + Fа3 × d3 /2 = 0, (117)

∑Mдy= 0; - Rсx × (L2 + L1) - Ft2 × L2 + Ft3 × L3 = 0, (118)

Из уравнения (117)

Rсy = - (Fr2 × L2 + Fr3 × L3 + Fа2 × d2 /2 + Fа3 × d3 /2) / (L2 + L1)

Rсy = - (0,75 × 40 + 1,56 × 100 + 0,521 × 224/2 + 0,96 × 101,5/2) / (40 + 40) = - 3,66 кН

Из уравнения (118)

Rсх = ( - Ft2 × L2 + Ft3 × L3) / (L2 + L1),

Rсх= (-2,06 × 40 + 4,2 × 100) /80 = 4,22 кН

Тогда

Rдx = - (Rсx + Ft2 - Ft3) = - (4,22 + 2,06 - 4,2) = - 2,08 кН

Rдy = Fr3 - Fr2 - Rсy = 1,56 - 0,75 + 3,66 = 4,47 кН

M1x = Rсу × L1 = - 3,66 × 40 = - 146,4 Нм

M1x/ = Rсy × L1 + Fа2 × d2 /2 = - 146,4 + 0,521 × 24/2 = - 88 Нм

Mдx = Rсy × (L2 + L1) + Fr2 × L2 + Fа2 × d2 /2 = - 3,66 × 80 + 0,75 × 40 + 0,521 × 40/2 = - 252,38 Нм

M2x = - Fа3 × d3 /2 = - 0,96 × 101,5/2 = - 48,72 Нм

M1у = - Rсх × L1 = - 4,22 × 40 = - 168,8 Нм

Mду = - Rсx × (L2 + L1) - Ft2 × L2 = - 4,22 × 80 - 2,06 × 40 = - 420 Нм

M2у

= 0,Rс = ![]() =

=![]() = 5,6 кН

= 5,6 кН

Rд

= ![]()

![]() =

=![]() = 4,93 кН

= 4,93 кН

Mмакс

= ![]()

![]() =

=

![]()

![]() = 490 Нм

= 490 Нм

Mк = 444,31 Нм

11. Проверочный расчет валов

Пределы выносливости в расчетном сечении вала (σ-1) d и (τ - 1) d, Па определяем по формуле

(σ-1) d = σ-1/ (К σ) d, (119)

(τ - 1) d = τ - 1/ (К τ) d, (120)

где σ-1 и τ - 1 - пределы выносливости гладких образцов при симметричном цикле изгиба и

кручения, Па; для материала Ст 20 σ-1 = 260 МПа, τ - 1 = 150,8 МПа.

Коэффициенты концентрации нормальных напряжений К σ) d и касательных напряжений (К τ) d для расчетного сечения вала определяем по формуле

(К σ) d = ( (К σ / К d ) + К F - 1) /Ку, (121)

(К τ) d = ( (К τ/ К d ) + К F - 1) /Ку, (122)

где К σ и К τ - эффективные коэффициенты концентрации напряжения, К σ = 1,55 и К τ = 1,4

Кd - коэффициент влияния абсолютных размеров поперечного сечения, Кd = 0,88

Ку - коэффициент влияния поверхностного упрочнения, Ку = 1,25

К F - коэффициент, К F = 1,05.

Коэффициенты определяем по т.11.2 - 11.5 с.257 [1] э

(К σ) d = ( (1,55/0,88) + 1,05 - 1) /1,25 =1,45

(К τ) d = ( (1,4/ 0,82 ) + 1,05 - 1) /1,25 = 1,4

Подставляем найденные значения в формулу (119) и (120)

(σ-1) d = 260 /1,45 = 179,31 Н/мм 2

(τ - 1) d = 150,8/1,4 =107,71 Н/мм 2

Определим нормальные и касательные напряжения в опасных сечениях вала и коэффициент запаса прочности в опасном сечении:

σ = Ммакс × 10 3/Wнетто, (123)

τ = Мк × 10 3/ 2 × Wrнетто, (124)

где Ммакс - максимальный изгибающий момент в рассматриваемом сечении вала, Нм, Мк - крутящий момент, Нм

Осевой момент сопротивления сечения вала Wнетто, мм 3 определяем по формуле

Wнетто = 0,2 × D 3, (125)

Общий коэффициент запаса прочности в опасном сечении S, определяем по формуле

S =

≥

[S] = 1,6……2, (126)

≥

[S] = 1,6……2, (126)

Коэффициент запаса прочности по нормальным и касательным напряжениям Sσ и S τ определяем по формуле

Sσ = σ-1/σ, (127)

S τ = τ - 1/τ (128)

Быстроходный вал:

Ммакс = 58,9 Нм, Мк = 14,59 Нм, минимальный диаметр вала D = 20 мм

Подставляем значения в формулу (123) и (124)

σ = 58,9 × 10 3/0,2 × 20 3 = 36,81 Н/мм 2

τ = 14,59 × 10 3/ 2 × 0,1 × 20 3 = 9,11 Н/мм 2

Найденные значения подставляем в формулу (127) и (128)

Sσ = 179,31 /36,81 = 4,87

S τ = 107,71 /9,11 = 11,82

Тогда по формуле (126)

S = ![]()

![]() =

4,5 ≥ [S] = 2

=

4,5 ≥ [S] = 2

Тихоходный вал:

Ммакс = 490 Нм, Мк = 444,31 Нм, минимальный диаметр вала D = 39 мм

Подставляем значения в формулу (123) и (124)

σ = 490 × 10 3/0,2 × 39 3 = 41,3 Н/мм 2

τ = 444,31 × 10 3/ 2 × 0,1 × 39 3 = 37,45 Н/мм 2

Найденные значения подставляем в формулу (127) и (128)

Sσ = 179,31 /41,3 = 4,34

S τ = 107,71 /37,45 = 2,87

Тогда по формуле (126)

S = ![]()

![]() =

2,4 ≥ [S] =2

=

2,4 ≥ [S] =2

12. Проверочный расчет подшипников

Быстроходный вал:

роликоподшипник конический однорядный № 7205

dп = 25 мм, D = 52мм, Т = 16,5 мм, е = 0,36; Y = 1,67; Сr = 23,9 кН, Сrо = 22,3 кН.

Fа1 = 2,06 кН, Rа = 2,27 кН, Rв = 0,74 кН,, Lh = 8409,6 часов и ω1 = 150,2 с - 1

Подшипники устанавливаем по схеме "враспор".

Осевые составляющие радиальных реакций Rs2, кН и Rs1, кН определяем по формуле

Rs2 = Rа × 0,83 × е, (129)

Rs2 = 2,27 × 0,63 × 0,36 = 0,514 кН

Rs1 = Rв × 0,83 × е, (130)

Rs1 = 0,83 × 0,74 × 0,36 = 0,16 кН

Осевые нагрузки подшипников: Rs1 > Rs2 и Fа > Rs1 - Rs2, то Rа2 = Rs2,Rа1 = Rs2 + Fа = 0,16 + 2,06 = 2,22 кН

Определяем отношение

Rа1/ (V × R1) = 2,22/ (1 × 2,27) = 0,98 > е

Следовательно максимальную эквивалентную нагрузку RЕ, кН определяем по формуле

RЕ2 = (V × х × Rа + Rа1 × Y ) Кг × Кт;, (131)

RЕ2 = (1 × 0,4 × 2,27+ 2,22 × 1,67) × 1,2 × 1,01 = 5,59 кН

Динамическую грузоподъемность подшипника Сr р, кН для опоры А определяем по формуле

Сr

р = RЕ2 ×

![]() , (132)

, (132)

Сr

р = 5,59 × ![]()

= 40,31 кН > Сr = 23,9 кН

= 40,31 кН > Сr = 23,9 кН

Подшипник не пригоден.

Рассмотрим установку № 7208

dп = 40 мм, D = 80 мм, Т = 20 мм, е = 0,368; Y = 1,56; Сr = 42,7 кН, Сrо = 33,4 кН.

RЕ2 = (1 × 0,4 × 2,27+ 2,22 × 1,56) × 1,2 × 1,01 = 5,29 кН

Сr

р1 = 5,29 × ![]()

= 38,14 кН <

Сr = 42,7 кН

= 38,14 кН <

Сr = 42,7 кН

Подшипник пригоден.

Тихоходный вал:

роликоподшипник конический № 7209

dп = 45 мм, D = 85 мм, Т = 21 мм, е = 0,41; Y = 1,45; Сr = 42,7 кН, Сrо = 33,4 кН.

∑Fz = Fа3 - Fа2 = 0,96 - 0,521 = 0,44 кН, Rс = 5,6 кН, Rд = 4,93 кН, Lh = 8409,6 часов и ω2 = 9,39 мин - 1

Подшипники устанавливаем по схеме "враспор".

Осевые составляющие радиальных реакций Rs2, кН и Rs1, кН определяем по формуле

Rs1 = R1 × 0,83 × е, (133)

Rs1 = 0,83 × 5,6 × 0,37 = 1,72 кН

Rs2 = R2 × 0,83 × е, (134)

Rs2 = 0,83 × 4,93 × 0,37 = 1,51 кН

Осевые нагрузки подшипников: Rs1 > Rs2 и Fа > Rs1 - Rs2, то Rа1 = Rs2,Rа1 = Rs2 + Fа = 1,51 + 0,44 = 1,95 кН

Определяем отношение

Rа1/ (V × Rс) = 1,95/ (1 × 5,6) = 0,348 < е

Следовательно максимальную эквивалентную нагрузку RЕ, кН определяем по формуле

RЕ1 = V × Rс × Кг × Кт, (135)

RЕ1 = 1 × 5,6 × 1,2 × 1,01 = 6,8 кН

Динамическую грузоподъемность подшипника Сr р, кН для наиболее нагруженной опоры С определяем по формуле

Сr

р2 = RЕ1 × ![]() ,

(136)

,

(136)

Сr

р1 = 6,8 × ![]()

= 21,34 кН >

Сr = 35,2 кН

= 21,34 кН >

Сr = 35,2 кН

Подшипник пригоден

13. Проверочный расчет шпонок

Условие прочности

σ = Ft/ Асм ≤ [σ] см, (137)

где Ft - окружная сила, Н; Ft = 0,521 кН,

[σ] см - допускаемое напряжение на смятие, Н/мм 2; [σ] см = 115 Н/мм 2.

Для быстроходного вала выбираем шпонку 6х6х15 ГОСТ 23360-78.

Площадь смятия Асм, мм 2 определяем по формуле

Асм = (0,94 × h - t1) × lр,, (138)

Асм = (0,94 × 6 - 3,5) × 15 = 32,1 мм 2

Подставляем значения в формулу (137)

σ = 521/32,1 = 16,23 ≤ [σ] см = 115 Н/мм 2

Условие выполняется.

Для тихоходного вала выбираем шпонку 12х8х20 ГОСТ 23360-78

Площадь смятия Асм, мм 2 определяем по формуле (138)

Асм = (0,94 × 8 - 5) × 20 = 50,4мм 2

Ft = 4,2 кН

Подставляем значения в формулу (137)

σ = 4,2 × 1000/50,4 = 83,33 ≤ [σ] см = 115 Н/мм 2

Условие выполняется.

14. Смазывание деталей редуктора

Смазывание червячной передачи редуктора жидким маслом картерным непроточным способом.

Выбор сорта масла зависит от значения расчетного контактного напряжения в зубьях и фактической окружной скорости колес по таб.10.29. [1] выбираем индустриальное масло без присадок И-Т-Д-220 ГОСТ 17479.4-87

Для смазывания открытой зубчатой передачи и цепной передачи применяем периодический способ вязкими маслами, которые наносят на зубья через определенные промежутки времени.

РАЗБОРКА И СБОРКА РЕДУКТОРА.

До начала ремонта редуктора следует отключить от электросети, очистить от грязи и стружки, а масло из картера слить (выкручиваем пробку поз.17). Кроме того перед началом ремонтных работ необходимо подготовить: слесарный инструмент, оснастку для демонтажа и съемники.

Прежде чем производить разборку редуктора необходимо рассоединить полумуфты поз. 19 эл. двигателя от редуктора. Редуктор при возможности не отсоединяем от фундамента.

Разборку начинаем с откручивания пробки поз.4, выкручиваем винты поз. 20, убираем шайбы поз.25 и снимаем крышку поз.6. Затем откручиваем болты поз. 19 с крышек поз.8 и 10, снимаем крышку глухую поз.8 и крышку 10. Далее выкручиваем остальные болты поз. 19 с крышек поз.5, 15,7. Снимаем крышку глухую поз.5, крышку поз.15 и крышки поз.7. Демонтируем вал поз.14 с колесом червячным поз.1 и подшипниками 7209А поз.24 вместе с червяком поз.2 с подшипниками 7208А поз.23 постепенно (т.е. прокручиваем червяк и одновременно вытаскиваем его из корпуса поз.3 и затем вал с червячным колесом). После этого валы промываем, очищаем и вытираем на сухо.

С червяка поз.2 демонтируем подшипники поз.23 и шпонку поз.27.

С вала поз.14 демонтируем подшипники поз.24, втулку поз.16, червячное колесо поз.1 и шпонки поз.28 и 29.

Вал, подшипники, червяк и червячное колесо очищают, промывают. вытирают на сухо и проверяют их тех. состояние при необходимости их заменяют на новые, а если они ремонтопригодные, то их ремонтируют. Шпонки заменяют на новые. Манжеты поз.21 и 22 в крышках поз 10 и 15 заменяют на новые. Корпус поз.3 очищают, промывают и вытирают на сухо.

Подшипники, червячное колесо демонтируют специальными предусмотренными приспособлениями (съемниками).

Снятые узлы и крупные детали храним на деревянных подкладках, в специально отведенных местах. Крепежные мелкие детали необходимо хранить на специальных стеллажах.

Редуктор собирают по схеме разборки, устанавливая необходимые зазоры в зубчатом зацеплении, в подшипниках и т.д.

Список литературы

1. Анурьев П.Ф. Справочник конструктора-машиностроителя. В 3т.6-е изд. - М.: Машиностроение, 1982.

2. Дунаев П.Ф., Леликов О.П. Конструирование узлов и деталей машин. Учеб. Пособие для машиностроит. Спец. Вузов. - 4-е изд., перераб. И доп. - М.: Высш. шк., 1985 - 416 с., ил.

3. Шейнблит А.Е. Курсовое проектирование деталей машин: Учеб. Пособие для техникумов. - М.: Высш. шк., 1991. - 432 с.: ил.