| |

МЕНЮ

- Главная

- Языкознание филология

- Финансовые науки

- Управленческие науки

- Товароведение

- Технология

- Теплотехника

- Теория организации

- Теория государства и права

- Таможенная система

- Схемотехника

- Строительство

- Страхование

- Статистика

- Религия и мифология

- Психология и педагогика

- Промышленность производство

- Медицинские науки

- Медицина

- Краеведение и этнография

- Компьютерные науки

- История

- Искусство и культура

- Информатика

- Инвестиции

- Издательское дело и полиграфия

- Зоология

- Журналистика

- Естествознание

- Деньги и кредит

- Делопроизводство

- Гражданское право и процесс

- Государство и право

- Геополитика

- Геология

- Геодезия

- География

- Военная кафедра

- Ветеринария

- Валютные отношения

- Бухгалтерский учет и аудит

- Ботаника и сельское хоз-во

- Биржевое дело

- Биология и химия

- Биология

- Безопасность жизнедеятельности

- Банковское дело

- Астрономия

- Астрология

- Архитектура

- Арбитражный процесс

- Административное право

- Авиация и космонавтика

- Карта сайта

Курсовая работа: Привод к лебедке

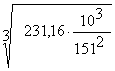

аW = 61 ×  , (35)

, (35)

где Т2 - вращающий момент на валу червячного колеса, Т2 = 231,16 Нм

аW = 61 ×

= 132,029 мм

= 132,029 мм

Принимаем по ГОСТ аW = 140 мм

Число витков червяка при Uч = 16 (стр.21 [2]) принимаем Z = 2.

Число зубьев червячного колеса Z2, определяем по формуле

Z2 = Z1 × Uч, (36)

Z2 = 2 × 16 = 32

Принимаем Z2 = 32

Модуль зацепления m, мм определяем по формуле

m = (1,4…1,7) × аW / Z2, (37)

m = (1,4…1,7) × 140/32 = (6,56….7,43) мм

Округляем в большую сторону m =7 мм.

Коэффициент диаметра червяка q, определяем по формуле

q = (2 × аW/m) - Z2, (38)

q = (2 × 140/7) - 32 = 8

Принимаем q = 8

Коэффициент смещения инструмента х, определяем по формуле

Х = (аW/ m) - 0,5 × (q + Z2), (39)

Х = (140/4) - 0,5 × (8 + 32) = 0 > - 1, условие не выполняется

Фактическое передаточное число Uф, определяем по формуле

Uф = Z2/Z1,Uф = 32/2 = 16 (40)

Отклонение ΔUф = 100% (Uф - U) / U = 0% < 4%

Фактическое межосевое расстояние аWф, мм определяем по формуле

аWф = 0,5 × m × (q + Z2 + 2 × Х), (41)

аWф = 0,5 × 7 × (8 + 32 + 2 × 0) = 140 мм

Делительный диаметр червяка d1, мм определяем по формуле

d1 = q × m, (42)

d1 = 8 ×7 = 56 мм

Начальный диаметр червяка dW1, мм определяем по формуле

dW1 = m × (q + 2 × Х), (43)

dW1 = 7 × (8 + 2 × 0) =56 мм

Диаметр вершин витков червяка d а1, мм определяем по формуле

d а1 = d1 + 2 × m, (44)

d а1 = 56 + 2 × 7 = 70 мм

Диаметр впадин витков червяка d F1, мм определяем по формуле

d F1 = d1 - 2.4 × m, (45)

d F1 = 56 - 2,4 × 7 = 39,2 мм

Делительный угол подъема линии витков червяка Y, o определяем по формуле

Y = arctg (Z1 /q), (46)

Y = arctg (2/8) =14 o03 /

Длина нарезаемой части червяка b1, мм определяем по формуле

b1 = (10 + 5,5 × |Х| + Z1) × m + С, (47)

где Х = 0, С = 0

b1 = (10 + 5,5 × |0| + 2) × 7 + 0 = 84 мм

Делительный диаметр червячного колеса d2, мм определяем по формуле

d2 = d W 2 = m × Z2, (48)

d2 = d W 2 = 7 × 32 = 224 мм

Диаметр вершин зубьев червячного колеса d а2, мм определяем по формуле

d а2 = d2 + 2 × m × (1 + Х), (49)

d а2 = 224 + 2 × 7 × (1 + 0) = 238 мм

Наибольший диаметр червячного колеса d АМ, мм определяем по формуле

d АМ ≤ d а2 + 6 × m / (Z1 + 2), (50)

d АМ ≤ 238 + 6 × 7/ (2 + 2) = 248,5 мм

Диаметр впадин зубьев червячного колеса d F2, мм определяем по формуле

d F2 = d2 - 2 × m × (1,2 - Х), (51)

d F2 = 224 - 2 × 7 × (1,2 - 0) = 207,2 мм

Ширину венца червячного колеса b2, мм, при Z1 =2, определяем по формуле

b2 = 0,355 × аW, (52)

b2 = 0,355 × 140 = 49,7 мм

Принимаем b2 = 48 мм

Радиусы закруглений зубьев червячного колеса Rа и RF, мм определяем по формулам

Rа = 0,5 × d1 - m, (53)

Rа = 0,5 × 56 - 7 = 21 мм

RF = 0,5 × d1 + 1,2 × m

RF = 0,5 × 56 + 1,2 × 7 = 36,4 мм (54)

Условный угол обхвата червяка венцом колеса определяем по формуле

sin σ = b2/ (d а1 - 0,5 × m), (55)

sin σ = 48/ (70-0,5 × 7) = 0,721805

Угол σ = 46 o 12, 2 × σ = 92 o24/< 120 о

Коэффициент полезного действия червячной передачи ŋ, определяем по формуле

ŋ = tgY/ tg (Y + φ), (56)

где φ - угол трения зависящий от скорости скольжения.

Скорость скольжения Vs, м/с определяем по формуле

Vs = Uф × ω2 × d1 / (2 × cos y × 10 3), (57)

Vs = 16 × 9,39 × 56/ (2 × cos (14 o 03 /) × 1000) = 4,34 м/с

По таб.4.9 c 74 [1] выбипаем φ = 1 o50 /.

Тогда по формуле (56)

ŋ = tg (14 o 03 /) / tg (14 o 03 /+ 1 o 50 /) = 0,9

Проверим контактные напряжения зубьев колеса

σ H =

340 × ![]() < [σ]

H, (58)

< [σ]

H, (58)

где К - коэффициент нагрузки, зависящий от окружной скорости, К = 1

Окружную силу на колесе Ft2, кН определяем по формуле

Ft2 = 2 × T2 × 10 3/d2, (59)

Ft2 = 2 × 231,16 × 1000/224 = 2,0639 кН

Окружную скорость червячного колеса Vs, м/с определяем по формуле

Vs = ω2 × d2/ (2 × 10 3), (60)

Vs = 9,39 × 224/2 × 10 3 = 1,05 м/с < 3 м/с

Найденные значения подставляем в формулу (58)

σ H =

340 × ![]() =

137,91 Н/мм 2 < [σ] H = 151 Н/мм 2

=

137,91 Н/мм 2 < [σ] H = 151 Н/мм 2

Недогруз 100% × ([σ] H - σ H) / [σ] H

100% × (151 - 137,9) / 151 = 8,67% < 15% условие выполняется.

Проверим напряжения изгиба зубьев колеса

σ F = 0,7 × YF × Ft 2 × K/ (b2 × m) < [σ] F, (61)

где YF - коэффициент формы зуба колеса, определяемый по таб.4.10 [1] в зависимости от эквивалентного числа зубьев.

Эквивалентное число зубьев Zυ 2, определяем по формуле

Zυ 2 = Z2/ (cos y) 3, (62)

Zυ 2 = 32/ cos 3 (14 o 03 /) = 35,05

Тогда YF = 1,64.

Подставляем найденные значения в формулу (61)

σ F = 0,7 × 1,64 × 2063,9 × 1/ (48 × 7) = 7,05 Н/мм 2 < [σ] F = 112 Н/мм 2

При проверке на прочность получаем σ H < [σ] H, σ F < [σ] F, следовательно, рассчитанная червячная передача соответствует рабочим нагрузкам.

Таблица 3 - Параметры червячной передачи

|

Межосевое расстояние аW= 140 мм Модуль m = 7 мм |

|||

| Червяк | Колесо | ||

| Параметр | Знач. | Параметр | Знач. |

|

Делительный диаметр d1, мм |

56 |

Делительный диаметр d2, мм |

224 |

|

Начальный диаметр d W 1,, мм |

56 |

Диаметр вершин зубьев d а2, мм |

238 |

|

Диаметр вершин витков d а1, мм |

70 |

Наибольший диаметр колеса d АМ, мм |

248,5 |

|

Диаметр впадин витков d F1, мм |

39,2 |

Диаметр впадин зубьев d F2, мм |

207,2 |

| Делительный угол подъема линии витков Y |

14 o 03 / |

Ширина венца при b2, мм |

48 |

|

Длина нарезаемой части червяка b1, мм |

84 |

Радиусы закруглений зубьев Rа, мм RF, мм |

21 36,4 |

| КПД червячной передачи η | 0,9 | Условный угол обхвата червяка венцом колеса 2× σ |

92 o28 / |

|

Контактные напряжения зубьев колеса σ H, Н/мм 2 |

137,91 |

Напряжения изгиба зубьев колеса σ F, Н/мм 2 |

7,05 |

5. Расчет открытой косозубой зубчатой передачи

Проектный расчет

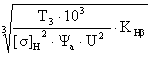

Межосевое расстояние аW, мм определяем по формуле

аW ≥ Ка ×

(U + 1) ×  , (63)

, (63)

где Ка - вспомогательный коэффициент для косозубых передач, Ка = 43;

ψа - коэффициент ширины венца колеса, при консольном расположении колеса ψа = 0,2……0,25

принимаем ψа = 0,25;

U - передаточное число, U2 = 2,5;

Т - вращающий момент на валу ведущей звездочки, Т3 =543,51 Н м;

[σ] H - среднее допускаемое контактное напряжение, [σ] H = 456,8 Н/мм 2;

КHb - коэффициент неравномерности нагрузки по длине, КHb = 1,05.

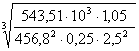

аW ≥ 43 ×

(2,5 + 1) ×  = 174,65 мм

= 174,65 мм

Округляем расчетное межосевое расстояние до стандартного аW = 180 мм.

Модуль зацепления m, мм определяем по формуле

m ≥ 2 × Km × T3 × 10 3/ (d2 × b2 × [σ] F), (64)

где Km - вспомогательный коэффициент, Km = 5,8.

Делительный диаметр колеса d2, мм определяем по формуле

d2 = 2 × аW × U1 / (U1 + 1), (65)

d2 = 2 ×180 × 2,5/ (2,5 + 1) = 257,14 мм

Ширину венца b2, мм определяем по формуле

b2 = ψа × аW, (66)

b2 = 0,25 × 180 = 50,4 мм

Подставляем найденные значения в формулу (64)

m ≥ 2 × 5,8 × 543,51 × 10 3/ (257,14 × 50,4 × 170,75) = 2,85 мм

Принимаем m =3 мм.

Угол наклона зубьев βмин, о определяем по формуле

βмин = arcsin (3,5 × m / b2), (67)

βмин = arcsin (3,5 × 3/50,4) = arcsin (0, 20833) = 12 о02 /

Числа зубьев шестерни Z1 и колеса Z2: определяем по формулам

Z1 = Z / (1 + U1), (68), Z1 = 117/ (1 + 2,5) = 33,43

Принимаем Z1 = 33

Z2 = Z - Z1,Z2 = 117 - 33 = 84

Суммарное число зубьев Z определяем по формуле

ZS = 2 × аW × cos βмин / m, (69)

ZS = 2 × 180 × 0,9781/3 = 117,37

Принимаем ZS = 117

Уточненный угол β, о определяем по формуле

β = arcos (ZS × m /2 × aW), (70)

β = arcos (117 × 3/2 × 180) = 12 о 51 /

Фактическое передаточное число Uф и его отклонения от заданного ΔU определяем по формулам

Uф = Z2/ Z1, (71), Uф = 84/33 =2,55

ΔU = (Uф -U) × 100% / U £ 4%, (72)

ΔU = (2,55 - 2,5) × 100% / 2,5 = 1,82% £ 4%

Фактическое межосевое расстояние аW, мм определяем по формуле

аW = (Z1 + Z2) × m/ (2 × cos β), (73)

аW = (33 + 84) × 3/ (2 × 0,9781) = 180 мм

Делительный диаметр шестерни d1, мм определяем по формуле

d1 = m × Z1/cos β, (74)

d1 = 3 × 33/0,9781 = 101,5 мм

Диаметр вершин зубьев шестерни dа1, мм определяем по формуле

dа1 = d1 + 2 × m,

dа1 = 101,5 + 2 × 3 = 107,5 мм (75)

Диаметр впадин зубьев шестерни df1, мм определяем по формуле

df1 = d1 - 2,4 × m, (76)

df1 = 101,5 - 2,4 × 3 =94,3 мм

Ширина венца шестерни b1, мм определяем по формуле

b1 = b2 + 4, (77)

b1 = 50 + 4 = 54 мм

Принимаем b1 = 54 мм.

Делительный диаметр колеса d2, мм определяем по формуле

d2 = m × Z2/cos β, (78)

d2 = 3 × 84/0,9781 = 258,5 мм.

Диаметр вершин зубьев колеса dа2, мм определяем по формуле

dа2 = d2 + 2 × m, (79)

dа2 = 258,5 +2 × 3 = 264,5 мм

Диаметр впадин зубьев колеса df2, мм определяем по формуле

df2 = d2 - 2,4 × m, (80)

df2 = 258,5 - 2,4 × 3 = 251,3 мм

Ширина венца колеса b2, мм определяем по формуле

b2 = ψа × аW, (81)

b2 = 0,25 × 180 = 50,4 мм

Принимаем b2 = 50 мм.

Проверочный расчет

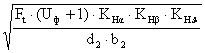

Проверим контактные напряжения зубьев колеса

σ H =

376 ×  £ [σ] H,

(82)

£ [σ] H,

(82)

где КHa - коэффициент нагрузки, учитывающий распределение нагрузки между зубьями по графику рис.4.2 с.63 [1], КHa = 1,1;

КHu - коэффициент динамической нагрузки, зависящий от окружной скорости и степени точности по таб.4.3 с.62 [1], КHu = 1,1;

КHb - степень точности зубчатой передачи, в зависимости от окружной скорости.

Окружную скорость Vs, м/с определяем по формуле

Vs = ω2 × d2/ (2 × 10 3), (83)

Vs = 3,75 × 258,5/ 2 × 10 3 = 0,48 м/с

Тогда по т.4.2 [1] - 9 КHb = 1,05.

Окружную силу на колесе Ft2, кН определяем по формуле

Ft2 = 2 × T2 × 10 3/d2, (84)

Ft2 = 2 × 543,51 × 10 3/258,5 = 4, 205 кН

Подставляем найденные значения в формулу (82)

σ H =

376 × ![]() = 434,06 Н/мм 2

= 434,06 Н/мм 2

σ H = 434,06 Н/мм 2 < [σ] H = 456,8 Н/мм 2

Недогруз 100% × ([σ] H - σ H) / [σ] H

100% × (456,8 - 434,06) / 456,8 = 4,98% < 10%, что допустимо.

Проверим напряжения изгиба зубьев колеса

σ F2 = YF2 × Yb × Ft 2 × KFa × КFb × КFu/ (b2 × m) < [σ] F2, (85)

σ F1 = σ F2 × YF1/YF2 < [σ] F1, (86)

где KFa - коэффициент, учитывающий распределение нагрузки между зубьями для степени

точности 9 с.63 [1], KFa = 1,1;

КFb - коэффициент неравномерности нагрузки по длине зуба, КFb = 1,05;

КFu - коэффициент динамической нагрузки, зависящий от окружной скорости и степени

точности по таб.4.3 с.62 [1], КFu = 1,01;

YF1 и YF2 - коэффициенты формы зуба колеса определяемый по таб.4.4 с.64 [1] в

зависимости от эквивалентного числа зубьев

Zυ 1 = Z1/ (cos β) 2, (87)

Zυ 1 = 33/0,9781 2 = 34,71

Zυ 2 = Z2/ (cos β) 3, (88)

Zυ 2 = 84/0,9781 3 = 90,6

Тогда по таб.4.4 с.64 [1] YF1 =3,75 и YF2 =3,60.

Коэффициент учитывающий наклон зуба Yb, определяем по формуле

Yb = 1 - β о/140, (89)

Yb = 1 - 12 о51 // 140 = 0,91

Тогда по формуле (85) и (86)

σ F2 = 3,6 × 0,91 × 4205,73 × 1,1 × 1,05 × 1,01/ (50 × 3) = 103,59 Н/мм 2< [σ] F = 170,75 Н/мм 2

σ F1 = 103,59 × 3,75/ 3,6 = 107,91 Н/мм 2 < [σ] F1 =192 Н/мм 2

При проверке на прочность определили что, рассчитанная передача соответствует рабочим нагрузкам.

Межосевое расстояние аW, мм определяем по формуле

аW = (d1 + d2) / 2, (90)

аW = (101,5 + 258,5) /2 = 180 мм

Пригодность заготовок шестерни и колеса определяем по формулам

Условие пригодности Dпред > Dзаг, Sпред > Sзаг

Dзаг1 = dа1 + 6, (91)

Dзаг1 =107,5 + 6 =113,5 мм < 125 мм - пригодно

Dзаг2 = dа2 = 264,5 мм - без ограничений

Sпред = 80 мм > Sзаг = b2 + 4 = 54 мм

Составим таблицу

Таблица 4 - Параметры косозубой открытой передачи

| Открытая косозубая передача | ||

| Параметр | Значение | |

| Шестерня | Колесо | |

|

Межосевое расстояние, аW (мм) |

180 | |

| Модуль зацепления, m (мм) | 3 | |

|

Угол наклона зубьев, βо |

12 о51 / |

|

|

Числа зубьев Zi |

33 | 84 |

|

Делительный диаметр, di (мм) |

101,5 | 258,5 |

|

Диаметр вершин dаi (мм) |

107,5 | 264,5 |

|

Диаметр впадин dFi (мм) |

94,3 | 251,3 |

| Ширина венца b, (мм) | 54 | 50 |

|

Контактные напряжения зубьев, Н/мм 2 |

434,06 | |

|

Напряжения изгиба зубьев, Н/мм 2 |

103,59 | 107,91 |

ИНТЕРЕСНОЕ

© 2009 Все права защищены. |