| |

МЕНЮ

- Главная

- Языкознание филология

- Финансовые науки

- Управленческие науки

- Товароведение

- Технология

- Теплотехника

- Теория организации

- Теория государства и права

- Таможенная система

- Схемотехника

- Строительство

- Страхование

- Статистика

- Религия и мифология

- Психология и педагогика

- Промышленность производство

- Медицинские науки

- Медицина

- Краеведение и этнография

- Компьютерные науки

- История

- Искусство и культура

- Информатика

- Инвестиции

- Издательское дело и полиграфия

- Зоология

- Журналистика

- Естествознание

- Деньги и кредит

- Делопроизводство

- Гражданское право и процесс

- Государство и право

- Геополитика

- Геология

- Геодезия

- География

- Военная кафедра

- Ветеринария

- Валютные отношения

- Бухгалтерский учет и аудит

- Ботаника и сельское хоз-во

- Биржевое дело

- Биология и химия

- Биология

- Безопасность жизнедеятельности

- Банковское дело

- Астрономия

- Астрология

- Архитектура

- Арбитражный процесс

- Административное право

- Авиация и космонавтика

- Карта сайта

Курсовая работа: Привод к лебедке

Курсовая работа: Привод к лебедке

Содержание

Введение

1. Выбор двигателя. Кинематический расчет привода

2. Кинематический и силовой расчет привода

3. Выбор материалов и определение допускаемых напряжений

4. Расчет закрытой червячной передачи

5. Расчет открытой косозубой зубчатой передачи

6. Нагрузки валов редуктора

7. Разработка эскизного проекта

8. Предварительный выбор подшипника

9. Выбор муфты

10. Определение реакций в опорах подшипников валов

11. Проверочный расчет валов

12. Проверочный расчет подшипников

13. Проверочный расчет шпонок

14. Смазывание деталей редуктора

Список литературы

Введение

Исходные данные:

Мощность привода Р = 2,0 кВт

Частота вращения n = 36 мин - 1

Срок службы привода Lt = 5 лет

Коэффициенты использования Ксут = 0,9; Кгод = 0,8.

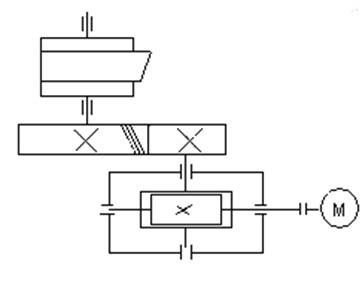

Рис.1 - Привод к лебедке.

1. Выбор двигателя. Кинематический расчет привода

Срок службы привода (ресурс) Lh, час, определяем по формуле

Lh = 365 ∙ Lr∙ Kr ∙ tc ∙ Lc ∙ Kc, (1)

где Lr - срок службы привода, Lr = 4 лет;

KГ - коэффициент годового использования, KГ = 0,8;

tС - продолжительность смены, tС = 8 ч;

LС - число смен, LС =1;

Кc - коэффициент сменного использования, Кc = 0,9.

Режим работы: Реверсивный.

Lh = 365 × 4 × 0,8 × 8 × 0,9 = 8409,6 часов.

Требуемая мощность рабочей машины: Р = 2,0 кВт.

Частота вращения барабана nр = 36 мин - 1

Общий коэффициент полезного действия (КПД) привода ŋ, определяем по формуле

ŋ = ŋм × ŋц × ŋз × ŋч × ŋ4nк, (2)

где КПД составляющих определим по т.2.2 с 40 [1]

ŋм - КПД муфты, ŋм = 0,98;

ŋц - КПД открытой цилиндрической зубчатой передачи, ŋз = 0,95;

ŋч - КПД червячной передачи, ŋч = 0,85;

ŋnк - КПД одной пары подшипников качения, ŋnк = 0,99.

ŋ = 0,98 × 0,95 × 0,85 × 0,99 4 = 0,7678

Требуемую мощность двигателя Рдв, кВт определяем по формуле

Рдв = Рпр/ ŋ, (3)

Рдв = 2,0/ 0,7678 = 2,605 кВт

Выбираем электродвигатель при условие Рном ≥ Рдв из таб. К9 стр.384 [1]

3,0 кВт > 2,605 кВт

4 АМ100S4Y 3 n ном = 1435 мин - 1; Рном = 3,0 кВт

Общее передаточное число привода Uобщ, определяем по формуле

Uобщ = nном/nрм, (4)

Uобщ = 1435/36 =39,86

Выбираем передаточные числа, воспользуемся рекомендуемыми значениями из таблиц т.2.3 с.43 [1], т.1.2 с.6 [2] и т.1.3 с.7 [1]: передаточные числа Uчерв = 16; Uзуб = 2,5; Uобш=40.

Фактическую частоту вращения барабана nрфакт, мин - 1 определяем по формуле

nрфакт = n ном/ Uобш, (5)

nрфакт = 1435/40= 35,875 мин - 1

отклонение 100% × (nрм - nрфакт) / nрм = 100% × (36 - 35,875) /36 = 0,347% < 4%

2. Кинематический и силовой расчет привода

Определяем мощность двигателя на всех валах привода: на быстроходном Р1, кВт; на тихоходном Р2, кВт; на валу ведущего барабана Р3, кВт по формулам

Р1 = Рдв × ŋм × ŋnк, (6)

Р1 = 2,605 × 0,98 × 0,99 = 2, 192 кВт

Р2 = Р1 × ŋч × ŋnк, (7)

Р2 = 2, 192 × 0,85 × 0,99 = 2,17 кВт

Р3 = Р2 × ŋк × ŋnк, (8)

Р3= 2,17 × 0,95 × 0,99 = 2,04 кВт

Определяем частоту вращения на валах привода: на быстроходном n1, мин - 1; на тихоходном n2, мин - 1; на валу ведущего барабана n3, мин - 1 по формулам

n1 = nном= 1435 мин - 1

n2 = n1/U1, (9)

n2 = 1435/16 = 89,69 мин - 1

n3 = n2/U2, (10)

n3 = 89,69/2,5 = 35,88 мин - 1,

Определяем угловые скорости на валах привода: на валу двигателя ωпом, с - 1; на быстроходном ω1, с - 1; на тихоходном ω2, с - 1; на валу ведущего барабана ω3, с - 1 по формулам

ωпом = pnном/30, (11)

ωпом = 3,14 × 1435/30 = 150,2 с - 1

ω1 = ωном = 150,2 с - 1

ω2 = ω1 /U1, (12)

ω2 = 150,2/16 = 9,39 с - 1

ω3 = ω2/U2, (13)

ω3 = 9,39/ 2,5 = 3,75 с - 1

Определяем вращающий момент на валах привода: на валу двигателя Тдв, Н. м; на быстроходном Т1, Н. м; на тихоходном Т2, Н. м; на валу ведущего барабана Т3, Н. м по формулам

Тдв = Рдв/ ωном, (14)

Тдв = 2,605 × 10 3/150,2 = 17,34 Н. м

Т1 = Р1/ ω1, (15)

Т1 = 2, 192 × 10 3/150,2 = 14,59 Н. м

Т2 = Р2/ ω2, (16)

Т2 = 2,17 × 10 3 /9,39 = 231,16 Н. м

Т3 = Р3/ω3, (17)

Т3 = 2,04 × 10 3/3,75 = 543,51 Н. м

Таблица 1 - Силовые и кинематические параметры привода

|

Тип двигателя 4 АМ100S4Y 3 Pном = 3,0 кВт; n ном = 1435 мин - 1 |

|||||||

| Параметр | Передача | Параметр | Вал | ||||

| Закр. | Откр. | Двигателя | Редуктора | Ведущего барабана | |||

| Быстроход. | Тихоход. | ||||||

| Передаточное число, U | 16 | 2,5 | Расчетная мощность Р, кВт | 2,605 | 2, 192 | 2,17 | 2,041 |

|

Угловая скорость w, с - 1 |

150,2 | 150,2 | 9,39 | 3,75 | |||

| КПД, ŋ | 0,85 | 0,95 |

Частота вращения n, мин - 1 |

1435 | 1435 | 89,69 | 35,88 |

|

Вращающий момент Т, Н. м |

17,34 | 14,59 | 231,16 | 543,51 | |||

3. Выбор материалов и определение допускаемых напряжений

Червячная передача:

Выбираем марку стали для червяка и определяем ее механические характеристики по таб.3.1 с.49 [1] при мощности Р = 2, 192 кВт > 1 кВт. Червяк изготавливается из стали 40Х с твердостью ≥45 НRСЭ,, термообработка - закалка +ТВЧ по таб.3.2; для стали 40Х - твердость 45…50 НRСЭ; σв = 900 Н/мм 2, σт = 750 Н/мм 2, σ-1 = 410 Н/мм 2; Dпред = 125 мм, Sпред = 80 мм.

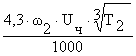

Скорость скольжения Vs, м/с определяем по формуле

Vs =  , (18)

, (18)

Vs = (4,3 ×

9,39 × 16 × ![]() ) /1000 = 3,96 м/с

) /1000 = 3,96 м/с

По определенной скорости скольжения из таб.3.5 стр.54 [1] выбираем материал для червячного колеса при Vs < 5 БрА10Ж4Н4 способ отливки - "центробежный"; σ в =700 Н/мм 2, σ т =460 Н/мм 2.

Для материала венца червячного колеса по таб.3.6 [1] определяем допускаемые контактные [σ] H и [σ] F изгибные напряжения. При твердости витков червяка ≤ 350 НВ, термообработка - улучшение:

[σ] H = 250 - 25 × Vs, (19)

[σ] H = 250 - 25 × 3,96 = 151 Н/мм 2,

т.к. червяк находится в масляной ванне то не уменьшаем.

Коэффициент долговечности К FL, определяем по формуле

К FL =  , (20)

, (20)

Наработку колес N, циклов, определяем по формуле

N = 573 × ω2 × Lh, (21)

N = 573 × 9,39 × 8409,6 = 45,25 × 10 6 циклов.

Тогда получаем по формуле (20)

К FL = ![]() = 0,655.

= 0,655.

Для реверсивной передачи

[σ] F = (0,08 × σв + 0,25 × σт) × К FL, (22)

[σ] F = (0,08 ×700 + 0,25 × 460) × 0,655 = 112 Н/мм 2

Открытая косозубая зубчатая передача:

Для шестерни и колеса выбираем марку стали и определяем ее механические характеристики по таб.2.1 [2]:

Шестерня - сталь 40 Х с твердостью ≤ 350 НВ1, термообработка - улучшение; по таб.3.2 для стали 40Х - твердость 235. .262 НВ, σ в = 900 Н/мм 2, σ т = 750 Н/мм 2, σ - 1 = 410 Н/мм 2, D пред = 200 мм, Sпред = 125 мм.

Колесо - сталь 45Л с твердостью ≤ 350 НВ2, термообработка - улучшение; по таб.3.2 [2] для стали 45Л - твердость 207…235 НВ, σ в = 680 Н/мм 2, σ т = 440Н/мм 2, σ - 1 = 285 Н/мм 2, D пред = 315 мм, Sпред = 200мм.

Среднюю твердость зубьев шестерни НВ1ср и колеса НВ2ср определяем по формулам

НВ1ср = (235+262) /2 = 248,5,НВ2ср = (207+235) /2 = 221,НВ1ср - НВ2ср = 248,5-221 = 27,5 < 50

Для материала зубчатой шестерни и колеса определяем допускаемые контактные [σ] H и [σ] F изгибные напряжения

Коэффициент долговечности КHL, определяем по формуле

КHL =  , (23)

, (23)

Наработку шестерни N1, циклов, определяем по формуле

N1 = 573 × ω2 × Lh, (24)

N1 = 573 × 9,39 × 8409,6 = 45,24 × 10 6 циклов

Наработку колеса N2, циклов, определяем по формуле

N2 = 573 × ω3 × Lh, (25)

N2 = 573 × 3,75 × 8409,6 = 18,07 × 10 6 циклов.

Число циклов перемены напряжений NНО, соответствующие пределу выносливости, находим по таб.3.3 с.51 [2] NНО1 = 69,5 × 10 6 циклов, NНО2 = 17 × 10 6 циклов.

Так как N1 < NНО1, N2 > NНО2, то коэффициент долговечности принимаем

КHL2

= 1,КHL1 =  ,

(26)

,

(26)

КHL1

= ![]() = 1,07

= 1,07

По таб.3.1 определяем допускаемые контактные напряжения [σ] HО, соответствующее числу циклов перемены напряжений NНО.

Для шестерни

[σ] HО1 = 1,8НВ1 + 67, (27)

[σ] HО1 = 1,8 × 248,5 + 67 = 514,3 H/мм 2

Для колеса

[σ] HО2 = 1,8НВ2 + 67, (28)

[σ] HО2 = 1,8 × 221 + 67 = 464,8 Н/мм 2

Допускаемое контактное напряжение определяем по формулам

[σ] H1 = [σ] HО1 × К нL1, (29)

[σ] H1 = 514,3 × 1,07 = 550,3 Н/мм 2

[σ] H2 = [σ] HО2 × К нL2, (30)

[σ] H2 = 464,8 × 1 = 464,8 Н/мм 2

[σ] H = 0,45 × ([σ] H1 + [σ] H2), (31)

[σ] H = 0,45 × (550,3 + 464,8) = 456,8 Н/мм 2

[σ] H = 456,8 Н/мм 2 < 1,23 [σ] H2 = 571,7 Н/мм 2, условие выполняется.

Коэффициент долговечности К FL, определяем по формуле

К FL =  , (32)

, (32)

где NFО = 4 ×10 6 < N1 и N2,, следовательно К FL1 = К FL2 = 1

По таб.3.1 определяем допускаемое напряжение изгиба, соответствующее числу перемены напряжений NFО.

Для шестерни

[σ] FО1 = 1,03 × HB1ср, (33)

[σ] FО1 = 1,03 × 248,5 = 256 Н/мм 2 предполагая что m<3 мм,

Для колеса

[σ] FО2 = 1,03 × НВ2ср, (34)

[σ] FО2 = 1,03 × 221 = 227,63 Н/мм 2

так как передача реверсивная уменьшаем на 25%

[σ] F2 = 227,63 × 0,75 = 170,75 Н/мм 2

[σ] F1 =256 × 0,75 = 192 Н/мм 2

Составляем таблицу

Таблица 2 - Механические характеристики материалов передач редуктора

|

Элемент передачи |

Марка материала |

Dпред Sпред |

Термооб работка |

НRCэ НВ ср |

σ В |

σ - 1 |

σ Т |

[σ] H |

[σ] F |

| Способ заливки |

Н/мм 2 |

||||||||

| Червяк | Ст 40Х | 125/80 | З +ТВЧ | 45 | 900 | 410 | 750 | - | - |

| Венец колеса | БрА10Ж4Н4 | - | Ц | - | 700 | - | 460 | 151 | 112 |

| Шестерня | Ст 40Х | 200/125 | У | 248,5 | 900 | 410 | 750 | 456,8 | 192 |

| Колесо | Ст 45Л | 315/200 | у | 221 | 680 | 285 | 440 | 456,8 | 170,75 |

4. Расчет закрытой червячной передачи

Межосевое расстояние аW, мм определяем по формуле

ИНТЕРЕСНОЕ

© 2009 Все права защищены. |