| |

МЕНЮ

- Главная

- Языкознание филология

- Финансовые науки

- Управленческие науки

- Товароведение

- Технология

- Теплотехника

- Теория организации

- Теория государства и права

- Таможенная система

- Схемотехника

- Строительство

- Страхование

- Статистика

- Религия и мифология

- Психология и педагогика

- Промышленность производство

- Медицинские науки

- Медицина

- Краеведение и этнография

- Компьютерные науки

- История

- Искусство и культура

- Информатика

- Инвестиции

- Издательское дело и полиграфия

- Зоология

- Журналистика

- Естествознание

- Деньги и кредит

- Делопроизводство

- Гражданское право и процесс

- Государство и право

- Геополитика

- Геология

- Геодезия

- География

- Военная кафедра

- Ветеринария

- Валютные отношения

- Бухгалтерский учет и аудит

- Ботаника и сельское хоз-во

- Биржевое дело

- Биология и химия

- Биология

- Безопасность жизнедеятельности

- Банковское дело

- Астрономия

- Астрология

- Архитектура

- Арбитражный процесс

- Административное право

- Авиация и космонавтика

- Карта сайта

Курсовая работа: Разработка цифрового электропривода продольной подачи токарно-винторезного станка

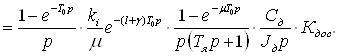

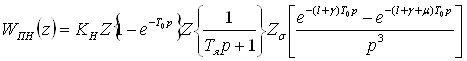

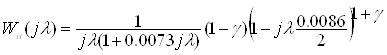

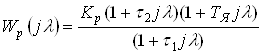

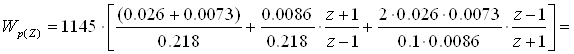

С учетом изложенного передаточная функция приведенной неизменяемой части приобретает вид:

![]() (3.7)

(3.7)

(3.8)

(3.8)

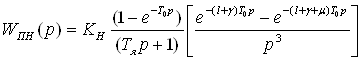

Произведя преобразования, получим:

, (3.9)

, (3.9)

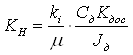

где

– коэффициент передачи

неизменяемой части.

– коэффициент передачи

неизменяемой части.

Коэффициент

![]() может быть принят равным единице,

так как обычно диапазоны управляющих воздействий и сигналов обратной связи

одинаковы, (разрядность кода управления

может быть принят равным единице,

так как обычно диапазоны управляющих воздействий и сигналов обратной связи

одинаковы, (разрядность кода управления ![]() равна

разрядности кода обратной связи

равна

разрядности кода обратной связи ![]() ).

).

Для выполнения синтеза цифрового регулятора неизменяемая часть должна быть представлена дискретными функциями.

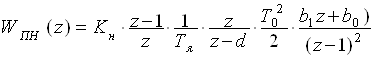

Определим дискретную передаточную функцию (ДПФ) приведенной неизменяемой части:

![]() . (3.10)

. (3.10)

При

этом следует иметь в виду, что в описании неизменяемой части имеются элементы

запаздывания вида ![]() , для которых

следует применять модифицированное

, для которых

следует применять модифицированное ![]() -преобразование.

-преобразование.

Тогда выражение (3.10) принимает вид:

.(3.11)

.(3.11)

В

этом выражении ![]() – оператор

– оператор ![]() -преобразования без

запаздывания, а

-преобразования без

запаздывания, а ![]() – оператор

модифицированного

– оператор

модифицированного ![]() -преобразования

(с запаздыванием).

-преобразования

(с запаздыванием).

3. Выполнив ![]() -преобразования

получим выражение

-преобразования

получим выражение

. (3.12)

. (3.12)

Где

– коэффициент передачи неизменяемой части;

– коэффициент передачи неизменяемой части;

![]() ;

;

![]() ;

;

![]() .

.

Коэффициент

![]() может быть принят равным

единице, так как обычно диапазоны управляющих воздействий и сигналов обратной

связи одинаковы, (разрядность кода управления

может быть принят равным

единице, так как обычно диапазоны управляющих воздействий и сигналов обратной

связи одинаковы, (разрядность кода управления ![]() равна

разрядности кода обратной связи

равна

разрядности кода обратной связи ![]() ).

).

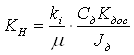

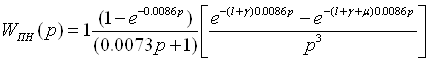

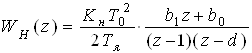

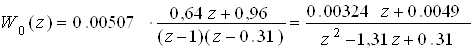

Произведя сокращения, получим ДПФ неизменяемой части привода:

. (3.13)

. (3.13) ![]()

![]() =1,

=1, ![]()

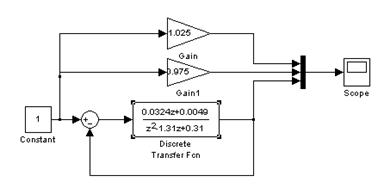

С помощью программного пакета MatLab Simulik можна исследовать поведение САУ ЕП в переходных режимах при налички или отсутствии возбуждающих действий.

Рисунок 3.3 – Структурная схема неизменяемой части двигателя постоянного тока в Simulik

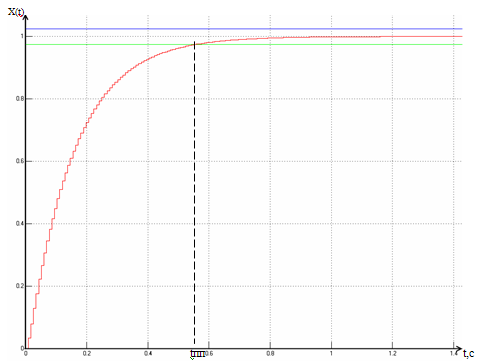

Рисунок 3.3 –График переходного процесса.

Как видно из графика время переходного процесса не отвечает заданым критериям, а поэтому необходимо использовать регулятор для улучшения скорости.

Определение ДПФ неизменяемой части привода позволяет перейти к синтезу регулятора.

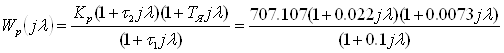

Так как синтез регулятора

привода целесообразно проводить в частотной области, то дискретную передаточную

функцию следует преобразовать в дискретную частотную характеристику (ДЧХ) с

помощью билинейного ![]() -преобразования

-преобразования ![]() , где

, где ![]() .

.

Для перехода к ДЧХ необходимо в выражении (4.22) произвести подстановку:

. (3.14)

. (3.14)

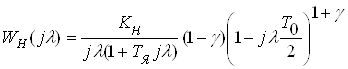

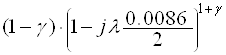

Таким образом, в результате преобразований дискретная частотная характеристика неизменяемой части электропривода постоянного тока с широтно-импульсным преобразователем и фотоэлектрическим датчиком скорости равна:

. (3.15)

. (3.15)

Здесь выражение  представляет собой

характеристику запаздывания управляющего воздействия, а

представляет собой

характеристику запаздывания управляющего воздействия, а  является описанием

частотных параметров неизменяемой части привода.

является описанием

частотных параметров неизменяемой части привода.

4. СИНТЕЗ РЕГУЛЯТОРА ПРИВОДА ПОСТОЯННОГО ТОКА

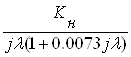

При синтезе

параметрического регулятора необходимо желаемую ДЧХ разделить на ДЧХ

неизменяемой части без учета запаздываний  .

.

Тогда ДЧХ параметрического регулятора определяется соотношением:

. (4.1)

. (4.1)

В результате сокращения ![]() и замены

и замены  ДЧХ регулятора принимает

следующий вид:

ДЧХ регулятора принимает

следующий вид:

. (4.2)

. (4.2)

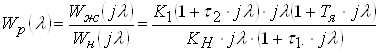

Для перехода от ДЧХ к ДПФ произведем подстановку:

. (4.3)

. (4.3)

После этого ДПФ регулятора принимает следующий вид:

. (4.5)

. (4.5)

.

.

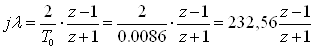

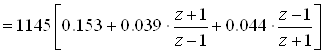

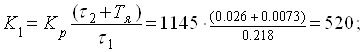

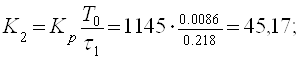

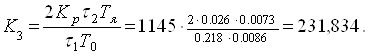

Полученное выражение ДПФ представляет собой сумму передаточных функций пропорционального, интегрирующего и дифференцирующего звеньев, коэффициенты которых равны:

− пропорционального звена

(4.7)

(4.7)

− интегрирующего звена

(4.8)

(4.8)

− дифференцирующего звена

(4.9)

(4.9)

где  ,

,  .

.

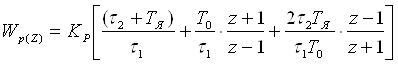

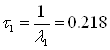

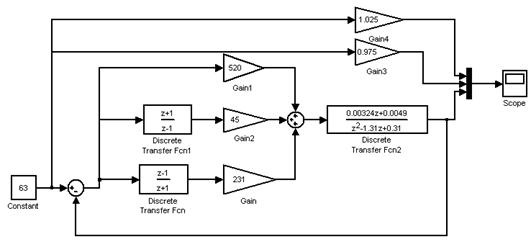

Структурная схема ПИД-регулятора представлена на рисунке 4.1.

Рисунок 4.1 – Структурная схема цифрового ПИД-регулятора

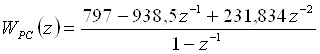

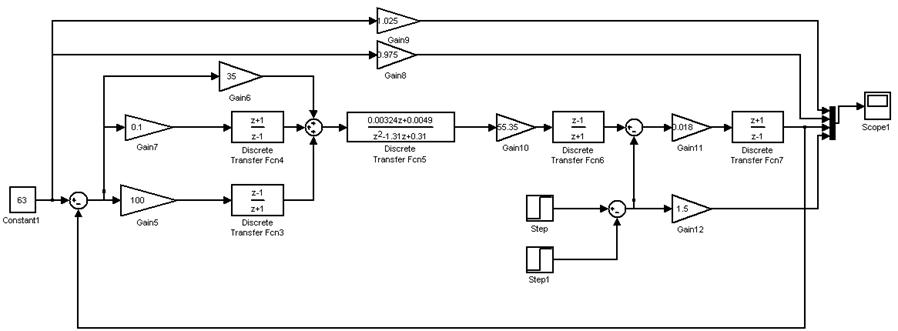

Функциональная модель привода постоянного тока и ПИД регулятора показана на рисунке 4.2.

Рисунок 4.2 – Модель системы для оценки ошибки по скорости

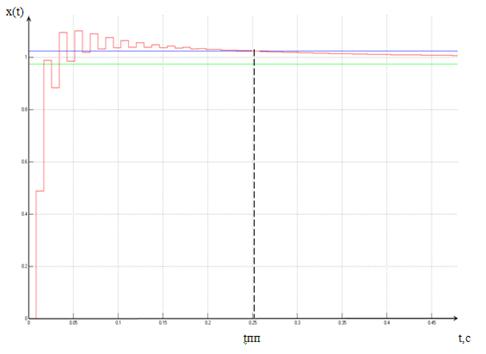

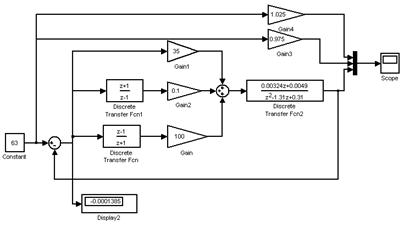

При рассчитанных коэффициентах ПИД-регулятора данная система имеет переходный процесс, изображенный на рисунке 4.3.

Рисунок 4.3 – График переходной процесса системы с ПИД-регулятором

Как видно из рисунка 4.3, разработанная система удовлетворяет требованиям по быстродействию и точности. Время переходного процесса составляет: tпп = 0,08с.

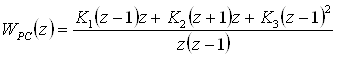

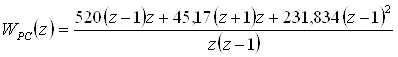

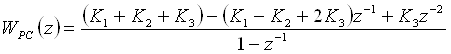

Программная реализация регулятора требует преобразования ДПФ в разностную форму. С этой целью ДПФ регулятора приводится к общему знаменателю:

; (4.10)

; (4.10)

.

.

Сгруппировав переменные,

а также умножив числитель и знаменатель на ![]() ,

получим:

,

получим:

; (4.11)

; (4.11)

.

.

Применяя обратное z-преобразование, получим разностную форму алгоритма регулятора скорости:

![]() ,(4.13)

,(4.13)

![]() ,

,

где переменные с индексами ![]() и

и ![]() представляют собой предыдущие

значения сигналов в периоды дискретности, смещенные на один и два шага

относительно текущего периода [

представляют собой предыдущие

значения сигналов в периоды дискретности, смещенные на один и два шага

относительно текущего периода [![]() ].

].

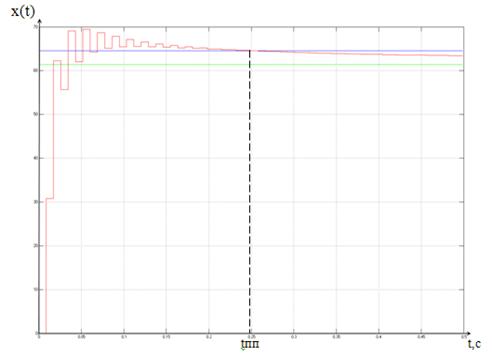

4.2 Моделирование работы привода под нагрузкой

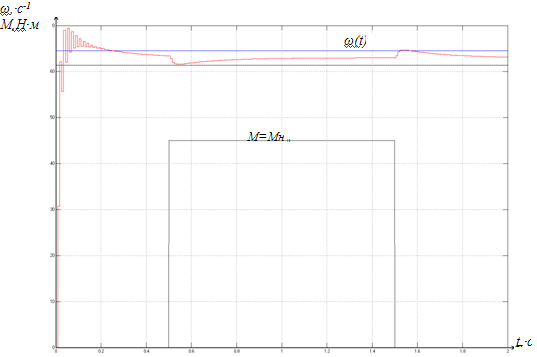

Модель системы для определения скоростной ошибки приведена на рис.4.4, а график переходного процесса - на рис. 4.5.

Рисунок 4.4 – Модель системы для оценки ошибки по скорости

Рисунок 4.5 – График переходного процесса при подаче ступенчатого сигнала

По результатам моделирования

определяем скоростную ошибку. Из рис. 1 видно, что она составляет ![]() .

.

Время переходного процесса составляет не меньше 0,22c, что обеспечивает максимальную скорость при допустимом ускорении

(![]() с).

с).

Делаем вывод, что система удовлетворяет заданным показателям.

Реакция системы на наброс нагрузки

Введем в систему момент

сопротивления. Для этого из неизменяемой части выделим механическую часть

двигателя ![]() , Определим значение

, Определим значение ![]() , которое для дискретной ПФ

будет иметь вид :

, которое для дискретной ПФ

будет иметь вид :

![]() .

.

Перед подачей момента сопротивления используем дифференциальное звено с коэффициентом усиления:

![]() .

.

После подачи момента используем интегрирующее звено. В качестве момента сопротивления подадим номинальный момент двигателя.

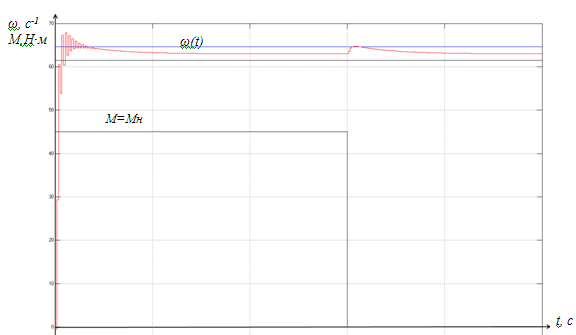

В результате получим модель, показанную на рисунке 4.6. График переходного процесса при набросе и снятии нагрузки показан на рисунке 4.7.

Промоделируем ситуацию, когда нагрузка на двигатель будет сразу при его включении (т.е. рабочий инструмент станка изначально нагружен). График такого переходного процесса показан на рисунке 4.8.

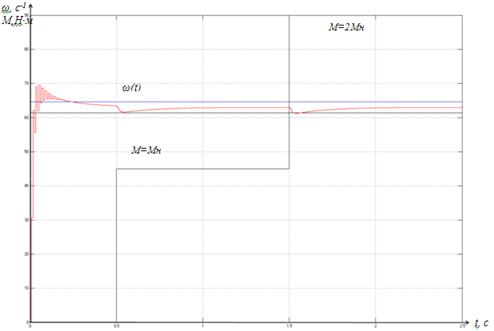

Промоделируем ситуацию при ступенчатом увеличении значения момента сопротивления от Мн до 2Мн (рисунок 4.9)

Рисунок 4.6 – Модель системы при моделировании подачи момента сопротивления

Рисунок 4.7 – График переходного процесса при набросе и снятии нагрузки

Рисунок 4.8 – График переходного процесса при включении двигателя под нагрузкой

|

|

Рисунок 4.9 – График переходного процесса при при ступенчатом увеличении значения момента сопротивления от Мн до 2Мн

5. ПРОЕКТИРОВАНИЕ СРЕДСТВ СОПРЯЖЕНИЯ

Проектирование средств сопряжения с объектом связано с определением конкретных величин, от которых зависят точность и быстродействие системы привода.

Для проектирования средств сопряжения необходимо, прежде всего, определить период дискретности системы управления.

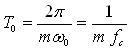

Для электроприводов

постоянного тока с тиристорным преобразователем период дискретности зависит от

частоты сети ![]() и количества тиристоров

и количества тиристоров ![]() :

:

(5.1)

(5.1)

где ![]() Гц – частота питающей сети.

Гц – частота питающей сети.

Для электроприводов

постоянного тока с транзисторными ШИП период дискретности зависит от требуемой

точности обработки ![]() при движении по

круговой траектории радиусом

при движении по

круговой траектории радиусом ![]() с

угловой скоростью

с

угловой скоростью ![]() :

:

. (5.2)

. (5.2)

В любом случае период дискретности должен удовлетворять условию:

T0 <2/λ3. (5.3)

В приводах переменного тока с частотными преобразователями для обеспечения требуемого диапазона скорости вращения и, соответственно, частоты питающей сети управление преобразователями осуществляется с дискретностью от 2 до 100 мкс.

Квантование по уровню определяет разрядность цифрового представления переменных.

Контроль положения рабочего органа осуществляется ротационными или линейными датчиками, характеристики которых приведены в [1].

Для ввода сигналов датчиков в систему управления предусматриваются специальные средства сопряжения, обеспечивающие передачу кодов в требуемом формате.

При определении

разрядности кода положения ![]() рабочего

органа необходимо знать цену дискреты

рабочего

органа необходимо знать цену дискреты ![]() .

Цена дискреты – это точность позиционирования инструмента относительно детали.

Обычно она выбирается в диапазоне

.

Цена дискреты – это точность позиционирования инструмента относительно детали.

Обычно она выбирается в диапазоне ![]() мм.

мм.

Разрешающая способность

датчика положения или угла поворота – это количество импульсов на выходе

датчика на один шаг измерительной системы. Для поворотных датчиков шагом

измерительной системы является один оборот, что соответствует линейному перемещению

на шаг винта ![]() . Из этого следует, что для

измерения линейного перемещения требуется ротационный датчик с разрешающей

способностью:

. Из этого следует, что для

измерения линейного перемещения требуется ротационный датчик с разрешающей

способностью:

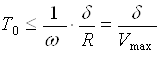

![]() (имп/об). (5.4)

(имп/об). (5.4)

Так, при шаге винта ![]() = 5 мм и цене дискреты 0,01

мм должен быть установлен датчик

= 5 мм и цене дискреты 0,01

мм должен быть установлен датчик ![]() (имп/об).

(имп/об).

Для станков нормальной (Н) и повышенной (П) точности применяют круговые фотоэлектрические датчики или вращающиеся трансформаторы, для станков высокой точности класса В – линейные оптические системы, например, типа RОD-260.

Необходимая емкость

счетчика пути по координате зависит от длины винта ![]() и

рассчитывается по соотношению:

и

рассчитывается по соотношению:

( дискрет). (5.5)

( дискрет). (5.5)

Для представления кода

положения ![]() его разрядность

его разрядность ![]() определяется с помощью

выражения:

определяется с помощью

выражения:

![]() (разряда). (5.6)

(разряда). (5.6)

Код управления ![]() и код фактической скорости

и код фактической скорости

![]() , вводимые по каналу обратной

связи, имеют обычно одинаковую разрядность, которая зависит от диапазона

регулирования скорости

, вводимые по каналу обратной

связи, имеют обычно одинаковую разрядность, которая зависит от диапазона

регулирования скорости ![]() :

:

![]() . (5.7)

. (5.7)

Регулирование скорости осуществляется в диапазоне Dс = 1000. Тогда для управления скоростью потребуется 10 двоичных разрядов (210=1024).

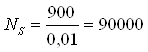

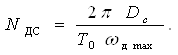

Для измерения фактической угловой скорости применяют цифровое дифференцирование перемещения или угла поворота. Если датчик угла поворота установлен на двигателе, то код фактической скорости двигателя определяется выражением:

![]() , (5.8)

, (5.8)

где ![]() – коэффициент передачи

канала измерения скорости;

– коэффициент передачи

канала измерения скорости; ![]() –

разность показаний датчика угла поворота за период дискретности;

–

разность показаний датчика угла поворота за период дискретности; ![]() – скорость двигателя в

текущем периоде дискретности.

– скорость двигателя в

текущем периоде дискретности.

Зная диапазон

регулирования скорости  , можно

определить число импульсов/оборот, которое должен иметь датчик, чтобы на

минимальной скорости за период дискретности

, можно

определить число импульсов/оборот, которое должен иметь датчик, чтобы на

минимальной скорости за период дискретности ![]() на

его выходе был минимум 1 импульс:

на

его выходе был минимум 1 импульс:

(5.9)

(5.9)

При ![]() , необходимо применить

датчик с разрешающей способностью:

, необходимо применить

датчик с разрешающей способностью:

имп/об. (5.10)

имп/об. (5.10)

Значит, из справочника для датчика скорости выбираем фотоэлектрические датчики угла поворота фирмы НЕIDЕNНАІ

RОD-260 – для повышенных частот вращения с частотой считывания 1МГц,

Uпит = 5В, габаритные размеры DхL – 92х50 мм;

присоединительный вал Ø10 h6.

Стандартные числа штрихов (импульсный выход): 12500.

Для датчика положения мы выбираем тот же датчик, но для получения 500 имп/об применяем программный делитель с коэффициентом деления 25.

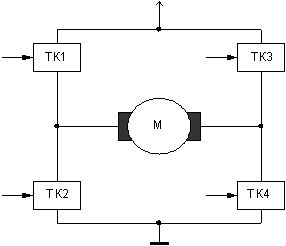

Основой ШИП есть транзисторные преобразователи. Упрощенная схема ШИП представлена на рисунке 5.2. Схема содержит четыре транзисторных ключа ТК 1-ТК4. Питание ШИП осуществляется от источника постоянного тока, шунтированного конденсатором. Существует три способа управления ШИП: симметричный, не симметричный и поочередной. Наиболее простым способом управления ШИП есть симметричный.

Рисунок 5.2 - Схема транзисторного ШИП

При симметричном способе управления в состоянии переключения находятся все четыре транзисторных ключа моста, а напряжение на выходе ШИП представляет собой знакопеременные импульсы, продолжительность которых регулируется входным сигналом.

В ШИП с симметричным управлением среднее напряжение на выходе ШИП равняется нулю, когда относительное дополнение включения равняется 0,5. Относительное дополнение включения (скважность) - это отношение длины управляющих импульсов к периоду коммутации ШИП. Симметричный способ управления обычно используется в маломощных приводах постоянного тока. Его преимуществом является простота реализации и отсутствие зоны нечувствительности в регулировочной характеристике.

Недостатком ШИП с симметричным управлением - знакопеременное напряжение на нагрузке и повышения пульсации тока в якоре исполнительного двигателя. Стремление исключить этот недостаток и привело к разработке средств, которые обеспечивают однополярное напряжение на выходе ШИП. Этим способом является несимметричное управление ШИП.

В этом случае переключаются транзисторные ключи фазной группы ТК3 и ТК4 (ключе ТК1 и ТК2 при противоположной полярности входного сигнала), транзисторный ключ ТК1 постоянно открыт и насыщен, а ключ ТК2 постоянно закрыт.

Транзисторные ключи ТК3 и ТК4 переключаются в противофазе, обеспечивая протекание тока якоря от противо-ЭДС двигателя. При этом на выходе ШИП формируются знакопостоянные импульсы, и среднее напряжение на выходе равняется нулю, когда относительное дополнение включения одного из нижних транзисторов равняется 0,5.

Недостатком этого способа является то, что верхние транзисторные ключи (ТК1 и ТК2) за током загруженные больше чем нижние. Это можно устранить при поочередном управлении, но поочередный способ управления в реализации значительно более сложный предыдущих двух. Поэтому рациональнее всего остановиться на несимметричном способе управления транзисторными ключами.

При разработке мощных источников электропитания и приводов электродвигателей всегда приходится решать вопросы выбора схемотехники управления затворами силовых транзисторов мостовых и полумостовых инверторов. В этой связи можно выделить три основных положения:

Необходимость обеспечения требуемого пикового тока драйвера для перезаряда входной емкости силового транзистора.

Необходимость обеспечения надежной развязки между верхним и нижним плечами полумоста.

Необходимость обеспечения хорошей гальванической развязки по сигналам управления.

В настоящее время фирмы-производители электронных компонентов предлагают ряд решений, позволяющих в конкретных случаях повысить надежность и упростить схемотехнику управления силовыми ключами.

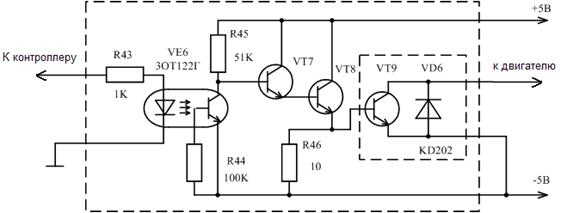

На рисунке 5.3 приведена схема силового транзисторного ключа.

Рисунок 5.3 - Функциональная схема транзисторного ключа

6. РАЗРАБОТКА ПРОГРАММНОГО ОБЕСПЕЧЕНИЯ И АЛГОРИТМИЧЕСКОЕ ПРОЕКТИРОВАНИЕ ЗАДАЧ УПРАВЛЕНИЯ ПРИВОДОМ

6.1 Разработка алгоритма функционирования системы

Программное управление станком является типичной задачей управления в реальном масштабе времени. Это требует правильного сочетания аппаратных и программных ресурсов системы с внешними устройствами. В общем случае управление оборудованием сводится к обмену информацией между управляющей ЭВМ и внешними устройствами, входящими в его состав.

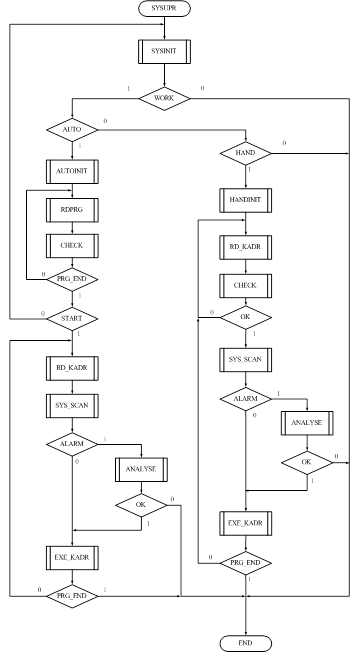

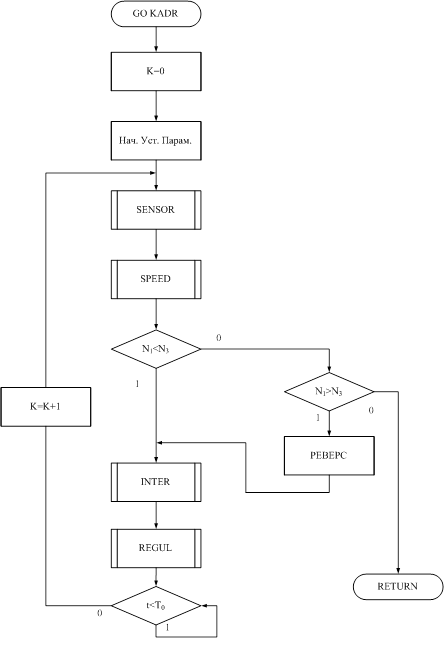

Блок-схема головного модуля программы управления станком представлена на рисунке 6.1.

Он представляет собой диспетчер, направляющий работу системы по одному из двух путей, соответствующих двум возможным режимам работы станка: автоматическая обработка (АUТО), ручное управление (НAND). Перед селекцией режима производится инициализация системы управления подпрограммой SYSINIT. При инициализации выполняются следующие действия: подготовка силовой части приводов и электроавтоматики, установка рабочих органов в нулевое положение, сброс системы управления приводами и информационной системы. После инициализации следует подтверждение начала работы, в противном случае программа завершается с выдачей соответствующего сообщения.

Режим автоматической обработки начинается с подпрограммы RDPRG, которая позволяет вводить программу обработки с клавиатуры или считать готовую с диска. Программа вводится покадрово, каждый кадр соответствует какой-либо технологической операции (например, включение шпинделя или обработка круглого контура с заданными координатами). Для проверки и преобразования входной программы во внутренний формат данных системы используется подпрограмма-транслятор CHECK. После преобразования данных следует запрос на начало обработки. В случае утвердительного ответа на данный запрос, начинается циклическое выполнение программы обработки.

Рисунок 6.1 – Блок-схема головного модуля программы управления станком

Выполняется считывание кадра управляющей программы подпрограммой RD_КАDR и его анализ (определение типа интерполяции, рабочего квадранта, определение величины перемещения, в направлении каких осей оно должно производиться и т.д.), т.е. подготавливается информация для подпрограмм нижнего уровня (интерполятора, регулятора и т.п.). Перед отработкой кадра выполняется анализ станка на аварийные ситуации подпрограммой SYSSCAN. В случае возникновения аварийной ситуации (ALARM=1) происходит анализ неисправности и анализируется возможность ее устранения, что выполняет подпрограмма ANALYSE, в случае успешного завершения которой управление передается подпрограмме выполнения кадра управляющей программы EXE_КАDR. Данная подпрограмма включает в себя программы интерполяции (линейной и круговой), программы чтения и вычисления положения и скорости исполнительных органов, программы регуляторов и другие программы нижнего уровня.

Ручной режим работы начинается подпрограммой INITHAND, производящей требуемую настройку параметров системы. Далее следует собственно рабочий цикл, начинающийся чтением состояния пульта оператора (RD_КАDR). Проверка корректности введенной команды производится подпрограммой CHECK. В случае, если проверка пройдена успешно, в действие вступает программа SYS_SCAN, затем действия аналогичны действиям, описанным в автоматическом режиме работы

Процедуры основной программы и выполняемые ими действия приведены в таблице 6.1.

Таблица 6.1 – Процедуры головного модуля

| Процедура | Выполняемые действия |

| SYSINIT | Подготовка системы к работе, установка рабочих органов в нулевое положение, сброс блока управления приводами и информационной системы, включение силовых цепей и цепей защиты. |

| RDPRG | Ввод управляющей программы. |

| CHECK | Проверка корректности команд. Трансляция входной программы в формат, используемый при обмене информацией в системе. Формирование массива кадров. |

| RD_KADR | Чтение и анализ кадра: определение вида интерполяции, рабочего квадранта, величин перемещения и скоростей по координатам. Определение технологических функций |

| EXE_KADR | Отработка кадра управляющей программы. Формирование кодов управления, отработка заданных перемещений. |

| HANDINIT | Подготовка системы к работе в ручном режиме |

| AUTOINIT | Подготовка системы к работе в автоматическом режиме |

| SYS_SCAN | Чтение состояния электроавтоматики станка: состояния конечных выключателей, контактов реле защит и силовых контакторов. |

| ANALYSE | Анализ аварийной ситуации, определение возможности продолжения работы станка. |

6.2 Разработка программного обеспечения блока управления приводом подачи

Программа управления приводом подачи консоли в автоматическом режиме должна выполнять следующие функции:

- прием информации с датчика положения;

- вычисление значения скорости методом числового дифференцирования;

- цифровое регулирование скорости и положения;

- интерполяционные расчеты.

Блок-схема процедуры управления приводом подачи консоли представлена на рисунке 6.2. Данная процедура является подпрограммой головного модуля программы управления станком.

Процедура начинается обнулением счетчика периодов дискретности и записью в стек начальных значений скорости и сигнала управления, необходимых для процедуры регулирования скорости. Далее производится запуск таймера, необходимого для обеспечения работы системы в реальном масштабе времени.

После включения таймера выполняется процедура чтения датчиков SENSOR, выходными параметрами которой являются значения перемещений рабочих органов за данный интервал дискретности N[k] и величины перемещений относительно начала кадра N1. Далее следует процедура определения скорости рабочего органа в данном интервале дискретности.

Рисунок 6.2 - Блок-схема программы управления приводом подач консоли

Отслеживание положения рабочего органа производится путем сравнения текущего значения положения N1 с заданным в кадре управляющей программы (N3). Если N1 < N3, т.е. требуемое положение еще не отработано, в действие вступает подпрограмма интерполяционных расчетов INTER. Далее производится цифровое регулирование скорости в соответствии с разностным уравнением регулятора скорости (процедура REGUL). Если N1 > N3, т.е. по каким-либо причинам произошел перебег рабочего органа, подается сигнал реверса на двигатель привода и выполняются вышеназванные процедуры интерполяции и регулирования скорости, после завершения которых определяется состояние таймера. Если время, прошедшее с начала цикла меньше, чем период дискретности системы Т0, то реализуется цикл ожидания пока t<Т0. При t=Т0 происходит выход из цикла ожидания, инкремент счетчика периодов и переход на инициализацию таймера.

Данный цикл повторяется до тех пор, пока текущее значение перемещения N1 не сравняется с заданным N3. В этом случае происходит выход из процедуры управления приводами (конец кадра).

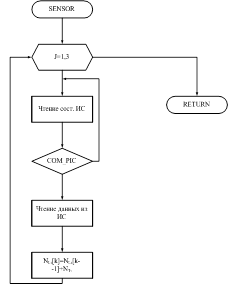

Блок-схема процедуры обслуживания датчиков приведена на рисунке 6.3.

Рисунок 6.3 - Блок-схема процедуры обслуживания датчиков

Для приема информации о перемещении по трем координатам организован цикл, начинающийся с анализа состояния ИС.

Как было сказано выше, единичное значение разряда СОМ_Р1С разрешает чтение кода перемещения в ЦЭВМ.

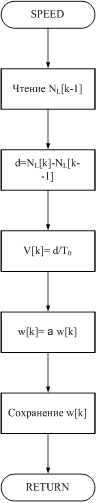

Процедура SPEED выполняет вычисление значения скорости вращения двигателя методом числового дифференцирования.

Блок-схема процедуры определения скорости вращения вала двигателя приведена на рисунке 6.4.

Рисунок 6.4 - Блок-схема процедуры определения скорости

В ходе выполнения курсового проекта была разработана система управления приводом продольной подачи токарно-винторезного станка. Особенностью данной СУЭП является применение высокопроизводительного контроллера LPC2138 на базе ядра ARM7. Этот контроллер обладает развитой периферией, поэтому его ресурсов хватит для выполнения любых задач, связанных с управлением станками вышеупомянутого типа.

Применение в системах управления электроприводами микропроцессорной системы позволило повысить гибкость станка, обеспечивает возможность стыковки с ЭВМ высокого уровня, который работает в режиме деления времени и разрешает оптимально может построить управление большой технологической задачей.

В курсовом проекте выполнен расчет электромеханической системы, выбран двигатель постоянного тока по рассчитанным данным.

Разработана структурная и функциональная схемы системы управления приводом подачи, выбраны средства соединения исполнительного механизма с системой управления. Также выполнено математическое описание системы управления и синтез ПИД-регулятора. Управления осуществляется с помощью ШИП, что является более уместным, чем тиристорный преобразователь. Заключительным этапом курсового проекта является разработка блок - схемы управления, которая характеризует работу системы управления в ручном, наладочном и автоматическом режимах работы.

ПЕРЕЧЕНЬ ССЫЛОК

1. Методические указания к курсовому проекту по дисциплине "Цифровые системы управление и обработка информации" (для специальности 7.092501)Сост. А. А. Сердюк. - Краматорск: ДГМА, 2006.-108с.

2. Системы программного управления промышленными установками и робототехническими комплексами: Учебное пособие для вузов / Б. Е. Коровин, Г. И. Прокофьев, Л. Н. Рассудов. Л.: Энергоатомиздат, Ленинград. Отд., 1990 – 352с.

3. Точность и надежность станков с числовым программным управлением (Под ред. А. С. Проникова). М.: Машиностроение, 1982.-356с.

4. Станки с числовым программным управлением (специализированные). Под ред. В. А. Лещенко - М.: Машиностроение,1988.-592с.