| |

МЕНЮ

- Главная

- Языкознание филология

- Финансовые науки

- Управленческие науки

- Товароведение

- Технология

- Теплотехника

- Теория организации

- Теория государства и права

- Таможенная система

- Схемотехника

- Строительство

- Страхование

- Статистика

- Религия и мифология

- Психология и педагогика

- Промышленность производство

- Медицинские науки

- Медицина

- Краеведение и этнография

- Компьютерные науки

- История

- Искусство и культура

- Информатика

- Инвестиции

- Издательское дело и полиграфия

- Зоология

- Журналистика

- Естествознание

- Деньги и кредит

- Делопроизводство

- Гражданское право и процесс

- Государство и право

- Геополитика

- Геология

- Геодезия

- География

- Военная кафедра

- Ветеринария

- Валютные отношения

- Бухгалтерский учет и аудит

- Ботаника и сельское хоз-во

- Биржевое дело

- Биология и химия

- Биология

- Безопасность жизнедеятельности

- Банковское дело

- Астрономия

- Астрология

- Архитектура

- Арбитражный процесс

- Административное право

- Авиация и космонавтика

- Карта сайта

Курсовая работа: Разработка цифрового электропривода продольной подачи токарно-винторезного станка

Курсовая работа: Разработка цифрового электропривода продольной подачи токарно-винторезного станка

Министерство образования и науки Украины

Донбасская государственная машиностроительная академия

Кафедра автоматизации производственных процессов

КУРСОВОЙ ПРОЕКТ

по дисциплине

"Цифровые системы управления и обработки информации"

На тему: "Разработка цифрового электропривода продольной подачи токарно-винторезного станка"

Краматорск 2009

Министерство образования и науки Украины

Донбасская государственная машиностроительная академия

Кафедра "Автоматизация производственных процессов"

ЗАДАНИЕ

на разработку курсового проекта по дисциплине

"ЦИФРОВЫЕ СИСТЕМЫ УПРАВЛЕНИЯ И ОБРАБОТКИ

ИНФОРМАЦИИ"

студенту гр. АПП 04-2 Измайлову А.О.

Тема курсового проекта: Разработать систему управления привода подачи токарного станка

ИСХОДНЫЕ ДАННЫЕ:

Максимальная скорость: V![]() = 17 м/мин

= 17 м/мин

Диапазон регулирования скорости: D = 1000

Допускаемое ускорение: a![]() = 1.3 м/с2

= 1.3 м/с2

Показатель колебательности :М = 1.2

Допускаемая ошибка по положению: ε = 0.05 мм

Допускаемая скоростная ошибка: ε![]() = 0.35 мм

= 0.35 мм

Масса подвижного узла : ![]() = 500 кг

= 500 кг

Сила сопротивления подачи (нагрузка):

![]() = 7 кН

= 7 кН

Длина винта 0.9 м

Задание выдал: Сердюк А.А.

РЕФЕРАТ

Расчетно-пояснительная записка содержит 59 страниц, 26 рисунков, 3 таблицу, 4 источников.

Объект проектирования - цифровая система управления приводом подачи токарного станка с ЧПУ.

Цель работы - проектирование цифровой системы управления приводом подачи токарного станка с ЧПУ, синтез регулятора цифрового электропривода, проектирование средств соединения цифровой и аналоговой части ЦЭП, разработка программного обеспечения, расчет динамических характеристик в ЦЭП.

ЦИФРОВОЙ ЭЛЕКТРОПРИВОД, ДИСКРЕТИЗАЦИЯ, ЧАСТОТА СРЕЗА, ЧАСТОТНАЯ ХАРАКТЕРИСТИКА, ДАТЧИК, ПОДАЧА, ПРЕОБРАЗОВАТЕЛЬ, СИСТЕМА УПРАВЛЕНИЯ, РЕГУЛЯТОР, КОНТРОЛЕР, ПРОГРАММНОЕ ОБЕСПЕЧЕНИЕ

СОДЕРЖАНИЕ

ВВЕДЕНИЕ

1. АНАЛИЗ ОСНОВНЫХ ТРЕБОВАНИЙ И ПОСТАНОВКА ЗАДАЧ ПРОЕКТИРОВАНИЯ

1.1 Расчеты основных параметров электромеханической системы привода

1.2 Расчет основных параметров системы управления

2. РАЗРАБОТКА ФУНКЦИОНАЛЬНОЙ СХЕМЫ

3. МЕТОДИКА МАТЕМАТИЧЕСКОГО ОПИСАНИЯ ПРИВОДА ПОСТОЯННОГО ТОКА ДИСКРЕТНЫМИ ФУНКЦИЯМИ

4. СИНТЕЗ РЕГУЛЯТОРА ПРИВОДА ПОСТОЯННОГО ТОКА

4.1 Моделирование работы привода под нагрузкой

4.2 Реакция системы на наброс нагрузки

5. ПРОЕКТИРОВАНИЕ СРЕДСТВ СОПРЯЖЕНИЯ

6. РАЗРАБОТКА ПРОГРАММНОГО ОБЕСПЕЧЕНИЯ И АЛГОРИТМИЧЕСКОЕ ПРОЕКТИРОВАНИЕ ЗАДАЧ УПРАВЛЕНИЯ ПРИВОДОМ

6.1 Разработка алгоритма функционирования системы

6.2 Разработка программного обеспечения блока управления приводом подачи

ВЫВОДЫ

ПЕРЕЧЕНЬ ССЫЛОК

ВВЕДЕНИЕ

За последние годы в микроэлектронике бурное развитие получило направление, связанное с выпуском микроконтроллеров, которые предназначены для автоматизации оборудования различного назначения. Микроконтроллеры представляют собой приборы, конструктивно выполненные в виде микросхемы и включающие в себя все составные части микро-ЭВМ: микропроцессор, память данных, а также программируемые интерфейсные схемы для связи с внешней средой. Использование микроконтроллеров в системах управления обеспечивает достижение исключительно высоких показателей эффективности при столь низкой стоимости (во многих случаях система может состоять только из одного микроконтроллера), что, микроконтроллерам, видимо, нет разумной альтернативной элементной базы для построения управляющей и/или регулирующих систем. Более двух третей мирового рынка микропроцессорных средств составляют именно микроконтроллеры.

Перед автоматизацией производства ставят следующие задачи:

- переход от автоматизации отдельных простейших производственных операций к комплексной автоматизации средств производства и производственных процессов;

- повысить точность автоматических систем (разработка самонастраивающихся и многомерных систем автоматического управления);

- переход к использованию цифровых средств автоматизации (использование ЭВМ).

Привод подач является одним из основных узлов, определяющих производительность и точность станков с ЧПУ. Система ЧПУ позволяет практически безинерционно сформировать сигналы управления приводом, обеспечивающие позиционирование в заданной координате. В этих условиях важное значение имеет совершенствование параметров исполнительного механизма, схемы его управления с учётом особенностей кинематической цепи привода.

В приводах подач станков с ЧПУ часто применяются двигатели постоянного тока с возбуждением от постоянных магнитов, преимуществом которых является высокая линейность механических характеристик. Это позволяет плавно регулировать частоту вращения вала в широких пределах (1000 и выше), а также способность длительной работы на малых оборотах с высоким крутящим моментом. При этом значительно упрощается кинематика станка, увеличивается надёжность и точность работы. Двигатели постоянного тока совершенствуются в направлении повышения быстродействия и увеличения перегрузочной способности, повышения КПД, равномерности вращения на низких скоростях и т. д. Для питания двигателей постоянного тока используют тиристорные и широтно-импульсные преобразователи, обладающие высокими технико-экономическими показателями.

Устройство ЧПУ, которое управляет приводом, реализуется на микропроцессорных комплектах или специализированном контроллере. Системы ЧПУ обеспечивают автоматическое программное управление скоростью и положением рабочих органов в режиме реального времени.

1. АНАЛИЗ ОСНОВНЫХ ТРЕБОВАНИЙ И ПОСТАНОВКА ЗАДАЧ ПРОЕКТИРОВАНИЯ

1.1 Расчеты основных параметров электромеханической системы привода

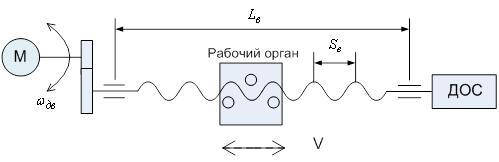

В данном курсовом проекте разрабатывается привод подач токарного станка. Для перемещения по координате предусмотрен свой привод. Поэтому разработку производим для одного контура управления. Применение ЦСУ позволяет значительно повысить точность и качество обработки, упростить кинематику привода подач, избежать применения многоступенчатого редуктора, повысить технологические возможности станка. Кинематическая схема привода подач изображена на рисунке 1.1. Вращательное движение от электродвигателя через одноступенчатый редуктор Р передается на ходовой винт. Через передачу винт-гайка вращательное движение преобразуется в поступательное движение суппорта С. На ходовом винте установлен кодовый датчик (КОД) положения, позволяющий контролировать также частоту вращения винта путем цифрового дифференцирования.

Рисунок 1.1 - Кинематическая схема привода

Такая система обеспечивает глубокое регулирование скорости и высокоточный контроль перемещения стола по координате.

Станок токарный предназначен выполнять токарную обработку деталей и нарезку резьбы на телах вращения (валы, диски и т.д.) из стали.

По согласованию с изготовителем станок оснащается суппортом с одним плоским резцедержателем, накладным отрезным резцедержателем или четырёх позиционной головкой с вертикальной осью вращения.

Область применения станка – различные отрасли промышленности.

Связав технические характеристики с параметрами, указанными в задании, произведём расчет и выбор электродвигателя привода подачи суппорта станка.

Мощность, затрачиваемая на рабочей подаче с учетом всех сил:

![]() , (1.1)

, (1.1)

где VП=17 м/мин – максимальная скорость подачи;

![]() , (1.2)

, (1.2)

где FП =7 кН – сила подачи, FТ.Н.![]() – сила трения в

направляющих;

– сила трения в

направляющих;

![]() (1.3)

(1.3)

![]() (1.4)

(1.4)

![]() (1.5)

(1.5)

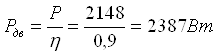

Тогда требуемая мощность определится:

, (1.6)

, (1.6)

где h-К.П.Д. двигателя, h=0.9;

Исходя из расчётов необходимой мощности, предварительно выбираем электродвигатель типа ПБВ-132L. Характеристики ЭД типа ПБВ-132L представлены в таблице 1.1.

Таблица 1.1 - Характеристики ЭД типа ПБВ-112

| 47,7 | |

| Номинальная скорость, об/мин | 600 |

| Номинальная мощность, кВт | 3,0 |

| Номинальное напряжение, В | 70 |

| Номинальный ток, А | 50 |

| Максимальный момент, Н×м | 470 |

| Максимальная скорость, об/мин | 2000 |

|

Момент инерции якоря, кг-м2* |

|

|

Максимальное ускорение, с-2 |

1970 |

| Электромеханическая постоянная, мс | 12,3 |

| Электромагнитная пост., мс | 7,85 |

Из ряда типовых размеров винтов выбираем винт со следующими параметрами (см. Таблица 1.2)

Таблица 1.2 – Размер винта

|

Диаметр винта Dв, мм |

Диаметр шарика d, мм |

Шаг винта |

Общее количество витков в двух гайках | Грузоподъемность, кН |

Осевая податливость еx -9,м/Н |

|

|

статическая Qст |

динамическая Qд |

|||||

| 80 | 6 | 10 | 6 | 100 | 25 | 0,528 |

Осуществляем проверку правильности выбора ЭД путем расчетов работы в статическом и динамическом режимах.

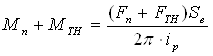

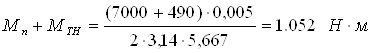

В статическом режиме работы статический момент сопротивления [2]:

![]() , (1.7)

, (1.7)

где МП – момент сопротивления от усилия подачи на рабочем ходу, Н×м;

МТВ – момент трения в кинематических парах (подшипниках) ходового винта, Н×м;

МТН – момент сил трения в направляющих, Н×м.

(1.8)

(1.8)

,

,

где ![]() – передаточное отношение

редуктора, определяемое из соотношения

– передаточное отношение

редуктора, определяемое из соотношения

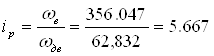

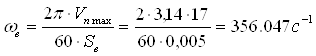

, (1.9)

, (1.9)

где wВМАХ – максимальная скорость вращения винта, с-1;

. (1.10)

. (1.10)

Таким образом:

Определим момент трения винта:

![]() ; (1.11)

; (1.11)

![]() (Н∙м).

(Н∙м).

Двигатель обеспечивает длительную работу под нагрузкой, т.к. МСТ<МДВ

(1.507 Н×м < 47.7 Н×м).

Проверить двигатель в динамическом режиме.

![]() , (1.12)

, (1.12)

где JПР – приведенный момент инерции механизма привода подач станка, кг×м2;

eДОП – максимально допустимое угловое ускорение двигателя на рабочем ходу, с-2.

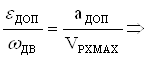

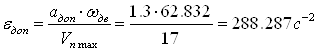

Определим eДОП из условия:  (1.13)

(1.13)

(1.14)

(1.14)

где аДОП – допустимое ускорение при разгоне, аДОП=1.3 м/с2.

![]() , (1.15)

, (1.15)

где ![]() – техническая

характеристика двигателя;

– техническая

характеристика двигателя;

![]()

JДВ – момент инерции двигателя, JДВ=0,238 кг×м2.

![]() , (1.16)

, (1.16)

(кг×м2); (1.17)

(кг×м2); (1.17)

![]() (кг×м2). (1.18)

(кг×м2). (1.18)

Таким образом, динамический момент сопротивления:

![]() (Н∙м) (1.19)

(Н∙м) (1.19)

Максимальный динамический момент, который может обеспечить двигатель, равен:

![]() (Н×м). (1.20)

(Н×м). (1.20)

![]() (102.621 < 470).

(102.621 < 470).

В статическом и динамическом режиме двигатель обеспечивает необходимый момент для преодоления сил сопротивления, следовательно, выбор сделан правильно.

1.2 Расчет основных параметров системы управления

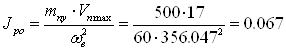

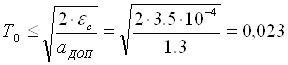

Одной из основных

характеристик системы управления является период дискретности ![]() . Для систем с астатизмом

первого порядка период дискретности определяется допустимой величиной

скоростной ошибки

. Для систем с астатизмом

первого порядка период дискретности определяется допустимой величиной

скоростной ошибки ![]() и допускаемым

ускорением

и допускаемым

ускорением ![]() :

:

(с).

(1.21)

(с).

(1.21)

Однако расчет ![]() по этой формуле гарантирует

соблюдение лишь одного условия – траектория ускоренного движения рабочего

органа за время

по этой формуле гарантирует

соблюдение лишь одного условия – траектория ускоренного движения рабочего

органа за время ![]() не отклонится от

заданной траектории больше, чем на величину

не отклонится от

заданной траектории больше, чем на величину ![]() .

.

Следует учесть, что при

проектировании привода необходимо обеспечить устойчивость и требуемую полосу

частотного диапазона. Эти параметры зависят от периода дискретности ![]() , величина которого

определяет форму частотной характеристики в высокочастотном диапазоне. Поэтому

необходимо сначала построить желаемую частотную характеристику системы, а затем

определить период дискретности.

, величина которого

определяет форму частотной характеристики в высокочастотном диапазоне. Поэтому

необходимо сначала построить желаемую частотную характеристику системы, а затем

определить период дискретности.

На рисунке 1.2 изображена желаемая логарифмическая амплитудно-частотная характеристика (ЛАЧХ), форма которой позволяет:

· устранить позиционную ошибку – первая асимптота имеет наклон к оси частот 20 дБ/дек;

ИНТЕРЕСНОЕ

© 2009 Все права защищены. |