| |

МЕНЮ

- Главная

- Языкознание филология

- Финансовые науки

- Управленческие науки

- Товароведение

- Технология

- Теплотехника

- Теория организации

- Теория государства и права

- Таможенная система

- Схемотехника

- Строительство

- Страхование

- Статистика

- Религия и мифология

- Психология и педагогика

- Промышленность производство

- Медицинские науки

- Медицина

- Краеведение и этнография

- Компьютерные науки

- История

- Искусство и культура

- Информатика

- Инвестиции

- Издательское дело и полиграфия

- Зоология

- Журналистика

- Естествознание

- Деньги и кредит

- Делопроизводство

- Гражданское право и процесс

- Государство и право

- Геополитика

- Геология

- Геодезия

- География

- Военная кафедра

- Ветеринария

- Валютные отношения

- Бухгалтерский учет и аудит

- Ботаника и сельское хоз-во

- Биржевое дело

- Биология и химия

- Биология

- Безопасность жизнедеятельности

- Банковское дело

- Астрономия

- Астрология

- Архитектура

- Арбитражный процесс

- Административное право

- Авиация и космонавтика

- Карта сайта

Курсовая работа: Привод к скребковому конвееру

принимаем р=20мм

Толщина ребер основания корпуса

m=(0,85…1) δ (6.6)

m=(0,85…1) 8=6,8…8

принимаем m=7мм

Диаметр болтов фундаментных

d1=(0,03…0,036) а+12 (6.7)

d1=(0,03…0,036) ·140+12=16,2…17мм

Принимаем болты с резьбой М16

Крепящую крышку к корпусу у подшипников

d2=(0,07…0,75) d1 (6.8)

d2=(0,07…0,75) 16=11,2…12мм

Принимаем болты с резьбой М12

Соединяющие крышку с корпусом

d3=(0,5…0,6) d1 (6.9)

d3=(0,5…0,6) 16=8…9,6

Принимаем болты с резьбой М8

Размер определяющей положение болтов d2

е=(1…1,2) d2 (6.10)

е=(1…1,2) 12=12…14,4

q≥0,5 d2+ d3 (6.11)

q≥0,5·12+8=14

7. Подбор и расчёт муфты

Выбираем муфту по ГОСТ 20884-82 – упругая муфта с торообразной оболочкой

Таблица 6 – Параметры муфты, мм

|

Тadm |

d вала | D муфты | L |

L1 |

| 500 | 40 | 280 |

![]() =2Т3/(πD12 δ)≤ τadm=0,5 МПа(7.1)

=2Т3/(πD12 δ)≤ τadm=0,5 МПа(7.1)

D1=0,75 D(7.2)

D1=0,75 ·280=210мм(7.3)

δ=0,05·D=0,05·280=14мм

![]() =2·321,7·103/(3,14·2102·14)0,33

МПа≤τadm=0,5МПа

=2·321,7·103/(3,14·2102·14)0,33

МПа≤τadm=0,5МПа

8.

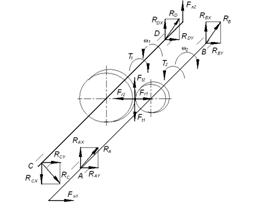

Расчетные схемы ва![]() лов

лов

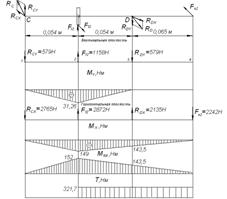

Рисунок 3 – Схема нагружения валов

Вал ведущий

Исходные данные:

Т2=82,9 Нм;

Ft1=2872 Н;

Fr1=1158 Н;

Fn1=780 H;

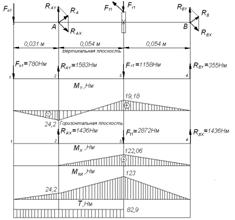

Рисунок 4 – Расчётная схема ведущего вала

Вертикальная плоскость

Реакция опор

∑МА=0; -Fn1·0,031+ Fr1·0,054-RBY·0,108 =0;

∑МВ=0; -Fn1·0,139-Fr1·0,054+RАY·0,108 =0;

![]()

![]()

Проверка:

∑Fi=-Fn1+RАY-Fr1+RBY=-780+355-1158+1583=0

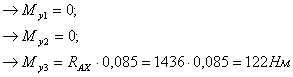

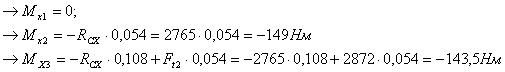

Изгибающие моменты в сечениях вала

Строим эпюру Мх

Горизонтальная плоскость

Реакции опор

RАХ = RВХ =Ft1/2=2872/2=1436 Н

Изгибающие моменты в сечениях вала

Строим эпюру Му

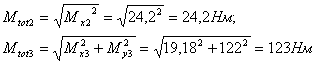

Определяем суммарный изгибающий момент в сечении вала по формуле

![]() (8.1)

(8.1)

![]()

Крутящий момент

Т=Т2=82,9 Нм

Вал ведомый

Исходные данные

Т3= 321,7Нм;

Ft2= Ft1=2872 Н;

Fr2= Fr1=1158 Н;

![]()

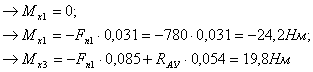

Рисунок 5 – Расчетная схема ведомого вала

Вертикальная плоскость

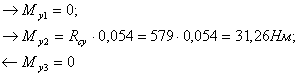

RDY= RCY=Fr2/2=1158/2=579

Изгибающие моменты в сечениях вала

Строим эпюру Му

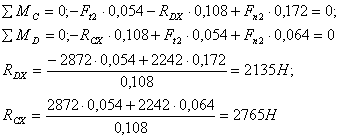

Горизонтальная плоскость

Проверка:

![]()

Изгибающие моменты в сечениях вала

Определяем суммарный изгибающий момент в сечении вала

Крутящий момент

Т=Т3=321,7 Нм

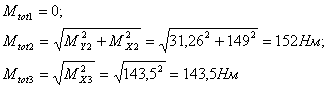

9. Подбор подшипников качения

Вал ведущий

Предварительно принимаем шарикоподшипники радиальные однорядные легкой серии 207 по ГОСТ 8338-7, Сr=20,1 кН; Соr=13,9кН

Определяем коэффициент влияния осевого нагружения

(9.1)

(9.1)

Принимаем коэффициенты по таблице 9.3 [1; с.133])

Х=0,56 - коэффициент радиальной нагрузки;

Y=1,31 - коэффициент осевой нагрузки;

е=0,34 - коэффициент осевого нагружения;

V=1 – коэффициент вращения

Определяем осевые составляющие радиальной нагрузки

![]() (9.2)

(9.2)

![]()

![]()

![]()

![]()

![]() (9.3)

(9.3)

![]()

(9.4)

(9.4)

Определяем эквивалентную нагрузку

![]() (9.5)

(9.5)

![]() (9.6)

(9.6)

где ![]() - температурный коэффициент

- температурный коэффициент

![]() - коэффициент безопасности

- коэффициент безопасности

![]()

Определяем динамическую грузоподъемность

![]() , (9.7)

, (9.7)

где ![]() ,рад/с- угловая скорость

на валу;

,рад/с- угловая скорость

на валу;

![]() ,ч- расчетная долговечность

,ч- расчетная долговечность

![]() ,

,

Подшипник пригоден

Расчетная долговечность

![]()

![]()

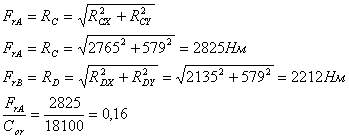

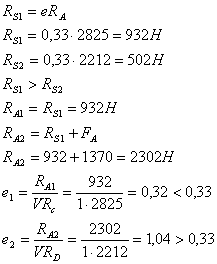

Вал ведущий

Предварительно принимаем шарикоподшипники радиальные однорядные легкой серии 209 по ГОСТ 8338-7, Сr=2571 кН; Соr=18,9кН

Определяем коэффициент влияния осевого нагружения

Принимаем коэффициенты по таблице 9.3 [1; с.133])

Х=0,56 - коэффициент радиальной нагрузки;

Y=1,3 - коэффициент осевой нагрузки;

е=0,33 - коэффициент осевого нагружения;

V=1 – коэффициент вращения

Определяем осевые составляющие радиальной нагрузки

Определяем эквивалентную нагрузку

![]()

где ![]() - температурный

коэффициент

- температурный

коэффициент

![]() - коэффициент безопасности

- коэффициент безопасности

![]()

Определяем динамическую грузоподъемность

![]() ,

,

где ![]() ,рад/с- угловая скорость

на валу;

,рад/с- угловая скорость

на валу;

![]() ,ч- расчетная долговечность

,ч- расчетная долговечность

![]() ,

,

Подшипник пригоден

Расчетная долговечность

![]()

![]()

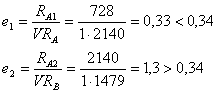

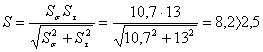

10. Проверочный расчет валов на выносливость

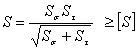

Уточненные расчеты на сопротивление усталости отражают влияние разновидности цикла напряжений, статических и усталостных характеристик материалов, размеров, формы и состояние поверхности. Расчет выпоняют в форме проверки коэффициента S запаса прочности, минимально допустимое значение которого принимают в диапазоне [S] =1,5-2,5 в зависимости от ответственности конструкции и последствий разрушение вала, точности определения нагрузок и напряжений, уровня технологии изготовления и контроля.

Для каждого из установленных предположительно опасных сечений вычисляют коэффициент S:

(10.1)

(10.1)

где Sσ и Sτ– коэффициенты запаса по нормальным и касательным напряжением, определяемые по зависимостям

![]() (10.2)

(10.2)

Здесь ![]() и

и ![]() – амплитуды напряжений

цикла;

– амплитуды напряжений

цикла; ![]() и

и ![]() - средние

напряжения цикла ;

- средние

напряжения цикла ; ![]() и

и ![]() - коэффициенты чувствительности к

асимметрии цикла напряжений для рассматриваемого сечения.

- коэффициенты чувствительности к

асимметрии цикла напряжений для рассматриваемого сечения.

В расчетах валов

принимают, что нормальные напряжения изменяются по симметричному циклу: ![]() и

и ![]() , а касательные

напряжения –по отнулевому циклу :

, а касательные

напряжения –по отнулевому циклу :![]() и

и ![]()

Тогда

![]() (10.3)

(10.3)

Напряжение в опасных сечениях вычисляют по формулам

![]() (10.4)

(10.4)

где ![]() - результирующий

изгибающий момент, Н·м; Мк – крутящий момент ( Мк = Т),

Н·м; W и Wк – моменты сопротивления сечения вала при изгибе и кручении, мм3

- результирующий

изгибающий момент, Н·м; Мк – крутящий момент ( Мк = Т),

Н·м; W и Wк – моменты сопротивления сечения вала при изгибе и кручении, мм3

Пределы выносливости вала в рассматриваемом сечении:

![]() (10.5)

(10.5)

где ![]() и

и ![]() - пределы выносливости

гладких образцов при симметричном цикле изгиба и кручения (таблица 10.2 [2;

с.163]);

- пределы выносливости

гладких образцов при симметричном цикле изгиба и кручения (таблица 10.2 [2;

с.163]); ![]() и

и

![]() - коэффициенты

снижения предела выносливости.

- коэффициенты

снижения предела выносливости.

Значения ![]() и

и ![]() вычисляют по

зависимостям:

вычисляют по

зависимостям:

![]() (10.6)

(10.6)

![]() , (10.7)

, (10.7)

где ![]() и

и ![]() - эффективные

коэффициенты концентрации напряжений;

- эффективные

коэффициенты концентрации напряжений; ![]() и

и ![]() - коэффициенты влияния абсолютных

размеров поперечного сечения (таблица 10.7 [2; с.170]);

- коэффициенты влияния абсолютных

размеров поперечного сечения (таблица 10.7 [2; с.170]); ![]() и

и ![]() - коэффициенты влияния

качества поверхности (таблица 10.8 [2; с.170]);

- коэффициенты влияния

качества поверхности (таблица 10.8 [2; с.170]); ![]() - коэффициенты влияния

поверхностного упрочнения (таблица 10.9 [2; с.170]);

- коэффициенты влияния

поверхностного упрочнения (таблица 10.9 [2; с.170]);

Коэффициенты влияния асимметрии цикла для рассматриваемого сечения вала

![]() , (10.8)

, (10.8)

где ![]() - коэффициент

чувствительности материала к асимметрии цикла напряжений (таблица 10.2 [2;

с.163]).

- коэффициент

чувствительности материала к асимметрии цикла напряжений (таблица 10.2 [2;

с.163]).

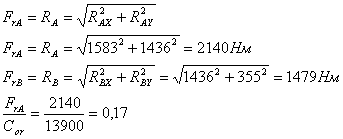

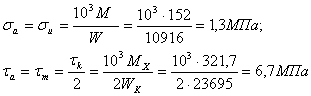

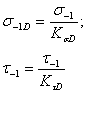

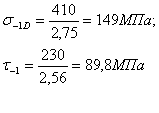

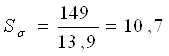

Вал ведомый. Сечение 2-2

– место установки зубчатого колеса на вал d=55мм; колесо посажено с натягом концентрат напряжений

гарантирован натягом. Материал валов – сталь 45 ![]()

Напряжение в опасном сечениях

Пределы выносливости в рассматриваемом сечении

,

,

![]()

![]()

![]()

где

![]()

Коэффициенты запаса прочности по нормальным и касательным напряжениям

![]()

![]()

![]()

Коэффициент запаса прочности

11. Выбор типа смазывания

Смазывание зубчатого зацепления производится окунанием зубчатого колеса в масло, заливаемое внутрь корпуса до уровня, обеспечивающего погружение колеса примерно на 10 мм. Объем масляной ванны V из расчета 0,4… 0,8 л на 1 кВт передаваемой мощности: V=2,32·(0,4…0,8)=1,44…2,88 дм3

По таблице 10.21 [ 1.,с.255] устанавливаем вязкость масла. При контактных напряжениях σНР=466 МПа и скорости υ =0,76 м/с рекомендуемая вязкость масла должна быть примерно равно 34· 10-6 м2/с. По таблице 10.21 [1.,с.255] принимаем сорт масла И-Г-А 32

(индустриальное- для гидравлических систем – масло без присадок – класс кинематической вязкости 32, по ГОСТ 17479.4-87).

Определение уровня масла.При окунании В масляную ванну колеса

m<hm<0,25d2 (11.1)

2< hm<0,25·224=56 мм

Камеры подшипников заполняем вручную смазочным материалом при снятой крышке подшипникового узла на несколько лет. Смену смазочного пластинчатого материала производят при ремонте. Принимаем смазочный пластинчатый материал УТ -1.

12. Выбор посадок

Посадки назначаем в соответствии с указаниями, данными в таблице 10.13 [ ]

Посадка зубчатого колеса на вал

Шейки валов под подшипники выполняем с отклонением вала . Отклонение отверстий в корпусе под наружные кольца

13. Технико-экономическое обоснование конструкции

Технический уровень целесообразно оценивать количественным параметром, отражающим соотношение затраченных средств и полученного результата. «Результатом» для редуктора является его нагрузочная способность, в качестве характеристики которой можно принять вращающий момент Т3, на его тихоходном валу. Объективной мерой затраченных средств является масса редуктора m, кг в котором практически интегрирован весь процесс его проектирования .За критерий технического уровня можно принять относительную массу γ = m/Т3 .

Определение массы редуктора

m=φ ρ V·10 -9 (13.1)

где φ=0,41– коэффициент заполнения ; [ 1,с.277]

ρ=7,4·10 3 кг/м 3 - плотность чугуна;

V – условный объём редуктора

m=0,41·7,4·10 3·280·180·250·10 -9=38,2 кг

Критерий технического уровня

γ = m/Т3 (13.2)

γ =38,2/321,7=0,11

Вывод: Технический уровень редуктора средний; в большинстве случаев производство экономически неоправданно.

14. Сборка редуктора

Перед сборкой внутреннюю полость корпуса редуктора тщательно очищают и покрывают маслостойкой краской.

Сборку производят в соответствии со сборочным чертежом редуктора, начиная с узлов валов:

на ведущий вал насаживают мазеудерживающие кольца и шарикоподшипники, предварительно нагретые в масле до 80 - 100˚С;

в ведомый вал закладывают шпонку и напрессовывают зубчатое колесо до упора в бурт вала; затем надевают распорную втулку, мазеудерживающие кольца и устанавливают шарикоподшипники, предварительно нагретые в масле.

Собранные валы укладывают в основание корпуса редуктора и надевают крышку корпуса, покрывая предварительно поверхности стыка крышки и корпуса спиртовым лаком. Для центровки устанавливают крышку на корпус с помощью двух конических штифтов; затягивают болты, крепящие крышку к корпусу.

После этого на ведомый вал надевают распорное кольцо, в подшипниковые камеры закладывают пластичную смазку, ставят крышки подшипников с комплектом металлических прокладок для регулировки.

Перед постановкой сквозных крышек в проточки закладывают войлочные уплотнения, пропитанные горячим маслом. Проверяют проворачиванием валов отсутствие заклинивания подшипников (валы должны проворачиваться от руки) и закрепляют крышки винтами.

Далее на конец ведомого вала в шпоночную канавку закладывают шпонку, устанавливают шкив и закрепляют ее торцовым креплением; винт торцового крепления стопорят специальной планкой.

Затем ввертывают пробку маслопускного отверстия с прокладкой и жезловый маслоуказатель.

Заливают в корпус масло и закрывают смотровое отверстие крышкой с прокладкой из технического картона; закрепляют крышку болтами.

Собранный редуктор обкатывают и подвергают испытанию на стенде по программе, устанавливаемой техническими условиями.

Список литературы

1. А.Е. Шейнблит «Курсовое проектирование деталей машин», Калининград, 1999

2. П.Ф. Дунаев «Конструирование деталей и узлов машин», Москва «Высшая школа»,2001

3. М.И. Фролов, «Техническая механика. Детали машин», Москва , «Высшая школа» 1990

4. С.А. Чернавский «Курсовое проектирование деталей машин»,Москва,машиностроение,1997

5. П.Ф. Дунаев, О.П. Леликов «Детали машин. Курсовое проектирование»Москва , «Высшая школа» 1984