| |

МЕНЮ

- Главная

- Языкознание филология

- Финансовые науки

- Управленческие науки

- Товароведение

- Технология

- Теплотехника

- Теория организации

- Теория государства и права

- Таможенная система

- Схемотехника

- Строительство

- Страхование

- Статистика

- Религия и мифология

- Психология и педагогика

- Промышленность производство

- Медицинские науки

- Медицина

- Краеведение и этнография

- Компьютерные науки

- История

- Искусство и культура

- Информатика

- Инвестиции

- Издательское дело и полиграфия

- Зоология

- Журналистика

- Естествознание

- Деньги и кредит

- Делопроизводство

- Гражданское право и процесс

- Государство и право

- Геополитика

- Геология

- Геодезия

- География

- Военная кафедра

- Ветеринария

- Валютные отношения

- Бухгалтерский учет и аудит

- Ботаника и сельское хоз-во

- Биржевое дело

- Биология и химия

- Биология

- Безопасность жизнедеятельности

- Банковское дело

- Астрономия

- Астрология

- Архитектура

- Арбитражный процесс

- Административное право

- Авиация и космонавтика

- Карта сайта

Курсовая работа: Привод к скребковому конвееру

Курсовая работа: Привод к скребковому конвееру

Содержание

Введение

1. Кинематический расчет и выбор электродвигателя

2. Расчет механических передач

3. Проектировочный расчет валов

4. Эскизная компоновка

5. Подбор и проверочный расчет шпонок

6. Расчет элементов корпуса

7. Подбор и расчет муфты

8. Расчетные схемы валов

9. Подбор подшипников качения

10. Проверочный расчет валов на выносливость

11. Выбор типа смазывания

12. Выбор посадок

13. Технико-экономическое обоснование конструкций

14. Сборка редуктора

Список литературы

Введение

Цель проекта – проектирование привода к скребковому конвейеру. Приводная установка включает: двигатель, клиноременную передачу, упругую муфту с торообразной оболочкой, ЦР с шевронными зубьями. Вращательное движение от электродвигателя по средствам ременной передачи сообщается ведущему валу редуктора, а затем через цилиндрическую передачу с шевронным зубом – на выходной вал редуктора. Далее через муфту передается на вал скребкового конвейера.

Редуктор – механизм представляющий совокупность зубчатых или червячных передач помещенных в корпус, который являются для них масляной ванной. Назначение редуктора – понижение угловых скоростей ведомых звеньев с одновременным повышением вращающих моментов.

Муфта – устройство предназначенное для соединения валов между собой или валов с посаженными на них деталями и передачи вращающего момента без изменения величины и направления.

Конвейер – транспортирующие устройство для перемещения грузов.

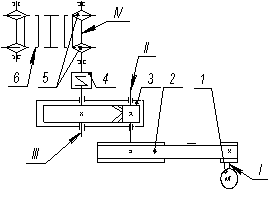

Привод к скребковому конвейеру

1 – двигатель; 2 – клиноременная передача; 3 – цилиндрический редуктор; 4 – упругая муфта с торообразной формой; 5 – ведущие звездочки конвейера; 6 – тяговая цепь. I, II, III, IV – валы, соответственно, - двигателя, быстроходный и тихоходный редуктора, рабочей машины

Таблица 1 – Исходные данные

| Исходные данные | Вариант № 6 |

|

Тяговая сила цепи F,кН Скорость тяговой цепи ט, м/с Шаг тяговой цепи Р, мм Число зубьев звездочки z Допускаемое отклонение скорости тяговой цепи δ, % Срок службы привода L, лет |

3,5 0,60 80 7 5 4 |

1. Кинематический расчет и выбор электродвигателя

Мощность на выходном валу привода

Р4 = Ftυ (1.1)

Р4 = 3,5· 0,6 = 2,1 кВт

Общий КПД привода

η=η1·η2·η3·η43 (1.2)

где, η1 = 0,97 – КПД ременной передачи;

η2 = 0,98 – КПД зубчатой передачи;

η3 = 0,98 – КПД муфты;

η4 = 0,99 – КПД одной пары подшипников качения.

[1; с. 42]

Следовательно

η = 0,97·0,98·0,98·0,993 = 0,904

Требуемая мощность электродвигателя

Рдвтр = Р4/η (1.3)

Рдвтр = 2,1 /0,904=2,32 кВт

По таблице 24.9 [2; с. 417] принимаем асинхронный электродвигатель АИР 112МА6, имеющий мощность Рном = 3 кВт, и частоту вращения n дв = 950 мин-1

Частота вращения выходного вала привода

n4=60·103·υ/Р·z (1.4)

n4=60·103·0,6/80·7=64,28 мин -1

Общее передаточное число привода

u= n1 / n4 (1.5)

где n1 = n дв = 950 мин-1

u =950/64,28=14,78

Передаточные числа двух степеней привода

Так как u= u1 · u2 ,то приняв стандартное значение передаточного числа редуктора u2=4, получим передаточное число ременной передачи

u1 = u/ u2 (1.6)

u1= 14,78 /4 = 3,69

Частота вращения валов привода

n1= 950 мин-1 ; (1.7)

n2= n1/ u1 =950/3,69=257,1 мин-1 ;

n3= n2/ u2 = 257,1 / 4 =64,28 мин-1 ;

n4= n3 =64,28 мин-1

Угловая скорость вращения валов привода

ω1=π n1/30 = π·950/30=99,4 рад/с ; (1.8)

ω2= ω1/ u1 =99,4/3,69=26,9 рад/с ;

ω3= ω2/ u2 =26,9 /4=6,73 рад/с ;

ω4= ω3=6,73 рад/с

Проверка: ω4= π n4/30=π·64,28/30=6,73 рад/с

Мощность на валах привода

Р1= Рдвтр =2,32 кВт;

Р2= Р1 · η1 · η4 =2,32·0,97·0,99=2,23 кВт;

Р3= Р2 · η2· η4 =2,16·0,98·0,99=2,16 кВт;

Р4= Р3 · η3 · η4 =2,16·0,98·0,99=2,1 кВт

Вращающие моменты на валах привода

Т = 9550Р/n (1.9)

Т1=9550 Р1 / n1=9550·2,32/950=23,35 Нм;

Т2=9550 Р2/ n2=9550·2,23 /257,1=82,9 Нм;

Т3=9550 Р3/ n3=9550·2,16 /64,28= 321,7 Нм;

Т4=9550 Р4/ n4=9550·2,1/64,28=312,0 Нм

Проверка: Т4= Т1·u· η =23,35·14,78·0,904=312,0 Нм

Результаты расчетов сводим в таблицу 1

Таблица 1 – Кинематические и силовые параметры привода

| № вала |

n , мин-1 |

ω , рад/с | Р , кВт | Т , Нм | u = 14,78 |

| I | 950 | 99,4 | 2,32 | 23,35 |

u1=3,69 |

| II | 257,1 | 26,9 | 2,23 | 82,9 | |

| III | 64,28 | 6,73 | 2,16 | 321,7 |

u2=4 |

| IV | 64,28 | 6,73 | 2,1 | 312,0 | _ |

2. Расчет механических передач

Расчет цилиндрической передачи с шевронным зубом

Выбор материала

Для изготовления шестерни и колеса принимаем наиболее распространенную сталь 45 с термообработкой-улучшение. По таблице 9.2 [3,с.170]выбираем: для шестерни твердость 269…302 НВ, σТ=650 МПа, при предполагаемом диаметре заготовки шестерни D≤650 мм; для колеса твердость 235..262 НВ2, σТ=540 МПа, при предполагаемой ширине заготовки колеса S≤80 мм. Из табличных данных выбираем примерно среднее значение твердости как наиболее вероятное. Принимаем: твердость шестерни 280 НВ1; колеса – 260 НВ2. При этом НВ1 –НВ2=280-250=40 – условие соблюдается.

Допускаемые контактные напряжения

σНР =σНО·zН·0,9/SН (2.1)

где σно – предел контактной выносливости;

σНО=2НВ+70 (2.2)

σНО1=2НВ1+70=2·280+70=630 МПа;

σНО2=2НВ2+70=2·250+70=570 МПа;

zН=1- коэффициент долговечности (для длительных рабочих передач)

SН=1,1 – коэффициент запаса прочности для улучшенных колёс,[3; с. 187]

σНР1=630·1·0,9/1,1=516 МПа

σНР2=570·1·0,9/1,1=466 МПа

σНР=0,45(σнр1+ σнр2)≥ σнрmin (2.3)

σНР=0,45(516+466) = 442 МПа – условие не выполняется

Принимаем σНР=466 МПа

Допускаемые напряжения изгиба

σFР=σFО ·ΥN/ SF (2.4)

где σFО - предел изгибной выносливости соответствующий базовому числу циклов напряжений

σFО= 1,8НВ (2.5)

σFО1= 1,8НВ1=1,8·280=504 МПа;

σFО2= 1,8НВ2=1,8·250=450 МПа;

ΥN =1 – коэффициент долговечности [3; с.194];

SF =1,75 – коэффициент запаса прочности [3; с.194];

σFР1=504·1/1,75=288 МПа;

σFР2 =450·1/1,75=257 Мпа

Расчетные коэффициенты

Ψba=0,4 [3; с.191];

КНβ=1, по таблице 9.45 [3; с.192]

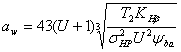

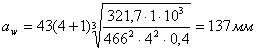

Межосевое расстояние передачи

(2.6)

(2.6)

Принимаем стандартное значение αW=140 мм [3; с.171]

Ширина зубчатого венца

b2= Ψba· αW (2.7)

b2=0,4·140=56 мм

Нормальный модуль зубьев

mn= (0,01…0,02) αW (2.8)

mn= (0,01…0,02) 140 = 1,2…2,8 мм

Принимаем стандартное значение mn= 2 мм [3; с.157]

Принимаем минимальный угол наклона зубьев βmin=25º и определяем суммарное число зубьев

z∑ = (2 αW · cosβmin)/ mn (2.9)

z∑ = (2·140· cos25º)2=126,2

Принимаем z∑ = 126

Фактический угол наклона зубьев

cosβ= mn z∑/2 αW (2.10)

cosβ=2·126/2·140=0,9;β=25º49´

Число зубьев шестерни и колеса

z1= z∑/(u+1) (2.11)

z1=126/(4+1)=25

z2= z∑ - z1

z2=126-25=101

Фактическое передаточное число

uф= z2/ z1 (2.12)

uф=101/25=4,04;∆u=(u - uф )/u·100%≤4%

∆u=(4-4,04)/4·100%=1%≤4%

Основные геометрические размеры передачи

d= mn z/ cosβ (2.13)

d1=2·25/cos25º49´=56мм;

d2=2·68/ cos25º49´=224мм

Уточняем межосевое расстояние

αW =( d1 + d2 )/2 =140 мм (2.14)

Диаметры окружностей вершин зубьев шестерни и колеса:

dа=d + 2 mn (2.15)

dа1=56+2·2=60мм;

dа2=224+2·2=228мм

Ширина зубчатых колес с учетом дорожки α для выхода червячной фрезы, при mn=2мм

α=14 mn (2.16)

α=14·2=28 мм

b´=b+α=56+28=89 мм

Окружная скорость колес и степень точности передачи

υ=π· d1· n1/60 (2.17)

υ=π·56·10-3/60=0,76 м/с

по таблице 9.1 [3;с.163] принимаем 8-ю степень точности

Силы в зацеплении

Ft=2T2/d2 – окружная (2.18)

Ft=2·321,7·103/224= 2872 Н

Fr= Fttq20º/cosβ – радиальная (2.19)

Fr=2872·tq20º/ cos25º49´=1158 Н

Уточняем значение коэффициентов

Ψd=b2/d1 (2.20)

Ψd=56/56=1

При этом КНВ=1, по таблице 9.5 [3;с.192]

Принимаем коэффициенты

Кнυ=1,1, по таблице 9.6 [3;с.193] ;

Кна =1,12, по таблице 9.6 [3;с.193]

Расчетное контактное напряжение

σн=266/ αW uф√Т2 Кна Кнβ Кна (uф +1)3 (2.21)

σн=266/140·4,04√321,7·103·1·1,1·1,12(4+1)3=447 МПа

Н=466-447/466·100%=4%,что допустимо

Проверочный расчет зубьев на изгиб. Этот расчет выполняется по зубьям шестерни. Это объясняется тем, что материал шестерни и колеса одинаков, но толщина зубьев шестерни у основания ножки меньше, чем у зубьев колеса, поэтому и прочность их ниже по сравнению с прочностью зубьев колеса.

Эквивалентное число зубьев шестерни

zV1= z1/ cos 3β (2.22)

zV1=25/ cos 325º49´=34,5

zV= 101/ cos 325º49´=138,5

Коэффициент формы зуба

ΥF1=3,9; ΥF1=3,6 [3;с.185]

Принимаем коэффициенты

КFB=1,3

KFυ=1,2 KFα=0,91

ΥВ =1- βº/140º=1-25º49´/140=0,818 [3;с.192]

Расчетное напряжение изгиба

σF2= ΥF1 ΥВ Ft / b2 mnKFαKFυКFB (2.24)

σF2=3,9·0,818·2872/56·2·0,91·1,3·1,2=116 МПа

σF1= σF2 ΥF1 / ΥF2 =116·3,9/3,6=126 МПа (2.25)

σF1=116·3,9/3,6=126 МПа

Результаты расчетов сводим в таблицу 2

Таблица 2 – Параметры зубчатой цилиндрической передачи,мм

| Проектный расчет | |||

| Параметр | Значение | Параметр | Значение |

|

Межосевое расстояние αW |

140 | Угол наклона зубьев β | 25º49´ |

|

Модуль зацепления mn |

2 |

Диаметр делительной окружности шестерни d1 колеса d2 |

56 224 |

|

Ширина зубчатого венца: шестерни b1 колеса b2 |

60 56 |

||

|

Число зубьев шестерни z1 колеса z2 |

25 101 |

Диаметр окружностей вершин шестерни dа1 колеса dа2 |

60 228 |

| Вид зубьев | шевронный зуб |

Диаметр окружности вершин шестерни df1 колеса df2 |

51 223 |

| Проверочный расчет | |||

| Параметр | Допускаемое значение | Расчетное значение | Примечание |

| Контактное напряжение σ | 466 МПа | 447 МПа | Контактная выносливость обеспечена |

|

Напряжения изгиба σFО1 σFО2 |

504 МПа | 126 МПа | Изгибная выносливость зубьев обеспечена |

| 450 МПа | 116 МПа | ||

ИНТЕРЕСНОЕ

© 2009 Все права защищены. |