| |

МЕНЮ

- Главная

- Языкознание филология

- Финансовые науки

- Управленческие науки

- Товароведение

- Технология

- Теплотехника

- Теория организации

- Теория государства и права

- Таможенная система

- Схемотехника

- Строительство

- Страхование

- Статистика

- Религия и мифология

- Психология и педагогика

- Промышленность производство

- Медицинские науки

- Медицина

- Краеведение и этнография

- Компьютерные науки

- История

- Искусство и культура

- Информатика

- Инвестиции

- Издательское дело и полиграфия

- Зоология

- Журналистика

- Естествознание

- Деньги и кредит

- Делопроизводство

- Гражданское право и процесс

- Государство и право

- Геополитика

- Геология

- Геодезия

- География

- Военная кафедра

- Ветеринария

- Валютные отношения

- Бухгалтерский учет и аудит

- Ботаника и сельское хоз-во

- Биржевое дело

- Биология и химия

- Биология

- Безопасность жизнедеятельности

- Банковское дело

- Астрономия

- Астрология

- Архитектура

- Арбитражный процесс

- Административное право

- Авиация и космонавтика

- Карта сайта

Курсовая работа: Привод к скребковому конвееру

Расчет клиноременной передачи

Выбор типа сечения ремня

По номограмме [1;с.123] принимаем сечение клинового ремня А нормального сечения

Определяем диаметра ведомого шкива d2

d2= d1u( 1-ε ) (2.26)

где, ε=0,015- коэффициент скольжения [1;с.81]

d1=100 мм [1;с.89]

d2=100·3,69(1- 0,015)=363,46 мм

Принимаем d2=355, по таблице К40 [1;с.449]

Уточняем фактическое передаточное число uф

uф= d2/ d1( 1-ε ) (2.27)

uф=355/100(1-0,015)=3,6

∆u= uф – u/ u·100%=3,6 – 3,69/ 3,69·100% =2,4 %≤3%

Определяем межосевое расстояние α, мм

α≥0,55(d1 + d2 ) +h(H) (2.28)

где, h(H)=8 – высота сечения клинового ремня по таблице К31 [1;с.440]

α≥0,55(100+355)+8=258,25

Определяем расчетную длину ремня LР

L=2α+π/2(d1 + d2 )+(d2 – d1)2/4 α (2.29)

L=2·258+3,14/2(100+355)+(355-100) 2/4·258=1293 мм

Принимаем L=1250 мм, по таблице К31[1;с.440]

Уточняем значение межосевого расстояния

α=1/8[2L-π (d2 +d1)+√[ 2L-π (d2 +d1)]2 -8(d2 – d1) 2] (2.30)

α=1/8[2·1250 – 3,14(355+100)+√[2·1250-3,14(355+100)] 2 -8(355-100) 2]=354 мм

При монтаже передачи необходимо обеспечить возможность уменьшения межосевого расстояния на 0,01 L=0,01·1250=12,5 мм для обеспечения надевания ремней на шкивы и возможность увеличения его на 0,025 L=0,025·1250=31,25 мм для увеличения натяжения ремней.

Определяем угол обхвата ремней ведущего шкива

α1 = 180º - 57º (d2 – d1)/α (2.31)

α1 = 180º- 57º (355- 100)354 - 57º =127º>120º

Определяем частоту пробегов ремня

U=u/L

U=4,97/1250=0,004 с -1 (2.32)

Определяем скорость ремня υ,м/с

υ=πd1n1/60·103 (2.33)

υ=3,14·100·950/60·103=4,97≤25 м/с

Определяем допускаемую мощность

Р=Р оСРСαС1Сz (2.34)

где, Р о=0,67 кВт – допускаемая приведенная мощность, по таблице 5.2 [1;с.89]

СР=1 – коэффициент динамической нагрузки;

Сα=0,95 – коэффициент угла обхвата;

Сυ =1,04 – коэффициент влияния от натяжения от центробежных сил;

Сz=0,9 – коэффициент числа ремней в комплекте

С1=1 – коэффициент влияния отношения L/l [1;с.82]

Р=0,67·1·0,95·1,04·0,9=0,52 кВт

Определяем количество клиновых ремней

z=Рном/Р (2.35)

z=2,32/0,52=4,46 кВт

Принимаем z=4

Определяем силу предварительно натяжения ремня

Fo=850 Рном С1/ zυ Сα СР (2.36)

Fo=850·2,32·1,04/4·0,95·1·4,97=109 Н

Определяем окружную силу

Ft= Рном103/υ

Ft= 2,32·103/4,97=466 Н (2.37)

Определяем силы натяжения ведущей F1 и ведомой F2 ветвей

F1= Fo + Ft/2z (2.38)

F1=109+466/2·4=167 Н

Определяем силу давления ремней на вал

Fon=2 Foz·sin α1/2 (2.39)

Fon=2·109·4· sin127º/2=780 Н

Результаты расчета сводим в таблицу 3

Таблица 3 – Параметры клиноременной передачи,мм

| Параметр | Значение | Параметр | Значение |

| Тип ремня | клиновой | Частота прбегов в ремне U |

0,004 с-1 |

| Сечение ремня | А |

Диаметр ведущего шкива d1 |

100 |

| Количество ремней z | 4 |

Диаметр ведомого шкива d2 |

355 |

| Межосевое расстояние α | 354 |

Максимальное напряжение σmax |

10 МПа |

| Длина ремня L | 1250 |

Предварительное натяжение ремня Fo |

109 Н |

|

Угол обхвата малого шкива α1 |

127º |

Сила давления ремня на вал Fon |

780 Н |

3. Предварительный расчет валов редуктора

Предварительный расчет валов редуктора ставит целью определить ориентировочно геометрические размеры каждой ступени вала : ее диаметр и длину. Ведущий вал

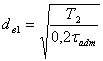

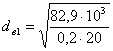

(3.1)

(3.1)

=27,4 мм

=27,4 мм

где Т2=82,9 Нм, вращающий момент на валу

τ adm = 30 МПа

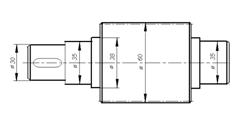

Принимаем диаметр выходного конца вала dв1=30 мм

Диаметр вала под подшипники принимаем dп1=35 мм

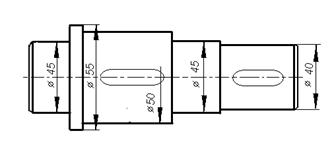

Рисунок 1 – Конструкция ведущего вала

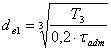

вал ведомый

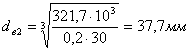

где Т3=321,7 Нм, вращающий момент на валу

τ adm = 30 МПа

Принимаем dв2=40 мм

Диаметр вала под подшипники принимаем dв2=45 мм

Диаметр под зубчатое колесо dк2=50 мм

Диаметр буртика d2=55 мм

Рисунок 2 – Конструкция ведомого вала

электродвигатель шпонка подшипник вал

Конструктивные размеры шестерни и колеса

Шестерня выполняется за одно целое с валом

d1=56 мм

dа1=60 мм

df1=51 мм

b1=60 мм

Колесо кованное

d2=224 мм

dа2=228 мм

b2=56 мм

Диаметр ступицы

dст=1,6 dк2

dст=1,6·50=80 мм

Длина ступицы

L ст=(1,2…1,5) dк2

L ст=(1,2…1,5)50=60..75 (3.2)

Принимаем L ст=70 мм

Толщина обода

δ=(2,5…4) mn (3.3)

δ=(2,5…4)2=5…8 мм

Принимаем δ=8 мм

Толщина диска (3.4)

С=0,3 b2

С=0,3·56=16,8

Принимаем С=18 мм

4. Эскизная компоновка

Компоновку проводят в2 этапа.1-ый этап служит для приближенного определения положения зубчатых колес и звездочки относительно опор для последующего определения опорных реакций и подбора подшипников.

Примерно посередине листа параллельно его длиной стороне проводим горизонтальную осевую линию, затем 2 вертикальные линии – оси валов на расстоянии αW =140 мм.

Вычерчиваем упрощенно шестерню и колесо в виде прямоугольников, шестерня выполнена за одно целое с валом, длина ступицы колеса равна ширине венца и не выступает за пределы прямоугольника.

Очерчиваем внутреннюю стенку корпуса. Принимаем зазор между торцом шестерни и внутренней стенкой корпуса А1 = 1,2 δ . Принимаем зазор окружности вершин зубьев колеса до внутренней стенки корпуса А = δ . Назначаем радиальные шарикоподшипники легкой серии.

Таблица – 4 Шарикоподшипники радиальные однорядные, мм ГОСТ 8338-75

| УО подшипников | d | D | В | Грузоподъемность,кН | |

|

Сo |

Сor |

||||

| 207 | 35 | 72 | 17 | 22,5 | 13,7 |

| 209 | 45 | 85 | 19 | 32,2 | 18,6 |

5. Подбор и проверочный расчет шпонок

Для соединения вала с деталями передающих вращение, кручение принимаем призматические шпонки из стали имеющие σв≥600 МПа – сталь 45, по таблице 8.9 [4;с.171].Длину шпонки назначаем из стандартного ряда, так чтобы она была несколько меньше длины ступени.

Таблица5 – Шпонки призматические, мм ГОСТ 23360-78

| Диаметр вала,d |

Сечение вала

|

Глубина паза вала t1 |

Глубина паза втулки t1 |

Фаска

|

| 30 |

|

5 | 3,3 | 0,25 – 0,40 |

| 50 |

|

5 | 3,3 | 0,25 – 0,40 |

| 40 |

|

5 | 3,3 | 0,25 – 0,40 |

Вал ведущий, d=30 мм

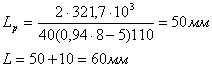

Расчетная длина шпонки

![]()

![]()

![]()

Принимаем L=30 мм

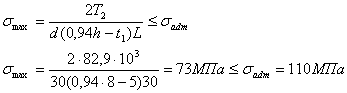

Напряжение смятия

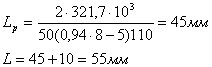

Вал ведомый

Для ступени вала под колеса

при ![]()

![]()

Принимаем L=55 мм

Напряжение смятия

![]()

Для ступени вала под

муфту при ![]()

![]()

Принимаем L=60 мм

![]()

6. Расчёт элементов корпуса

Толщина стенок корпуса и крышки

δ=0,025 а+1 (6.1)

δ=0,025·140+1=2,5 мм

Принимаем δ=8мм

δ1=0,02 а+1

δ1=0,02·140+1=3,8 мм (6.2)

Принимаем δ1=8мм

Толщина фланцев поясов корпуса и крышки для верхнего пояса

L1=1,5 δ1 (6.3)

L1=1,5·8=12мм

Для нижнего пояса крышки

L=1,5 δ (6.4)

L=1,5·8=12мм

р=2,35 δ (6.5)

р=2,35·8=19мм

ИНТЕРЕСНОЕ

© 2009 Все права защищены. |