| |

МЕНЮ

- Главная

- Языкознание филология

- Финансовые науки

- Управленческие науки

- Товароведение

- Технология

- Теплотехника

- Теория организации

- Теория государства и права

- Таможенная система

- Схемотехника

- Строительство

- Страхование

- Статистика

- Религия и мифология

- Психология и педагогика

- Промышленность производство

- Медицинские науки

- Медицина

- Краеведение и этнография

- Компьютерные науки

- История

- Искусство и культура

- Информатика

- Инвестиции

- Издательское дело и полиграфия

- Зоология

- Журналистика

- Естествознание

- Деньги и кредит

- Делопроизводство

- Гражданское право и процесс

- Государство и право

- Геополитика

- Геология

- Геодезия

- География

- Военная кафедра

- Ветеринария

- Валютные отношения

- Бухгалтерский учет и аудит

- Ботаника и сельское хоз-во

- Биржевое дело

- Биология и химия

- Биология

- Безопасность жизнедеятельности

- Банковское дело

- Астрономия

- Астрология

- Архитектура

- Арбитражный процесс

- Административное право

- Авиация и космонавтика

- Карта сайта

Дипломная работа: Изготовление детали "кронштейн"

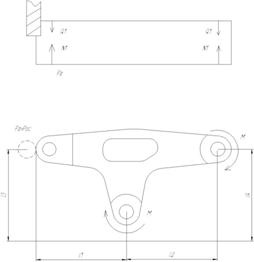

1.10. Выбор и расчет припусков и операционных размеров

Поверхность детали будет иметь шероховатость Rа3,2. Для получения заданного класса шероховатости должно использоваться двукратное фрезерование (предварительное - от необработанной поверхности до Rа6,3, затем получистовое – доRа3,2), что совпадает с технологией цеха.

Рабочие поверхности имеют шероховатость Rа1,6. Для получения заданного класса шероховатости добавляется чистовое фрезерование (пов. 1 и всего контура), шлифование (пов. 10 и 11) и развертывание (пов. 7), что и делается в технологии цеха.

Для получения точной геометрии сложных поверхностей добавляется чистовое фрезерование.

1.11. Выбор и расчет режимов резания

Приведен для операций из предельного техпроцесса, изображенных на схемах обработки в графической части проекта (чертеж СамГТУ 151001.064.116.).

В альтернативном варианте предлагается выполнять обработку детали с 2 установок. В качестве заготовки мы имеем стандартную поковку, но уже прошедшую термическую обработку. На первой стадии обработка производится в стационарных тисках, а на второй стадии в приспособлении.

В качестве фрезерного оборудования используются современные обрабатывающие центры «Hermle C20U» и «Hermle C40U». Особенностями этих станков являются:

· Жесткая технологическая система благодаря модифицированной рамной конструкции Гентри с оптимальной опорой главных осей, очень жёстким динамическим поперечным салазкам осей, что повышает точность расположения инструмента в пространстве рабочей зоны согласно управляющей программе;

· Тандемный привод базы поворотного стола, что предотвращает его скручивание и увеличивает точность расположения заготовки при повороте стола;

· Автоматическая электронная система контроля позиции инструмента, учитывающая термические деформации заготовки;

· Центрирование держателя по укороченному конусу и торцу, позволяющее почти полностью избавиться от биения инструмента;

· Автоматическая смена инструмента и кольцевой магазин, встроенный в базовый корпус станка, позволяющие использовать до 30 инструментов в одной операции;

· Возможность определения положения заготовки в рабочей зоне при помощи контрольно-измерительных щупов для задания нуля управляющей программы.

Таким образом, используемое оборудование отвечает всем условиям и техническим требованиям изготовления детали.

Этап №1, обработка производится в тисках.

Переход №1 Черновая обработка поверхности.

Используем фрезу ø20мм:

Корпус HP E90AN D20-4-C20-07-С

Держатель HSK A63 ER 32X-100

Пластина HP ANKT 070212PNTR

Обработка проходит со следующими режимами:

n, об/мин = 6360

f, мм/об = 0.28

Sz=0,14 мм

V=3,14·20·6320/1000=396,89 м/мин

Переход №2 Сверление отверстий ø13.6 мм

Используем сверло ø13.6 мм, длинной 80 мм:

Корпус SCD 136-060-140 ACG5

Держатель HSK A63 ER 32X-100

Обработка проходит со следующими режимами:

n, об/мин = 2600

f, мм/об = 0.3

V=3,14·13,6·2600/1000=111,03 м/мин

Переход №3 Сверление отверстий ø1.5мм

Используем сверло ø1.5 мм, длинной 20 мм:

Корпус SCD 015-009-030 AP6

Держатель HSK A63 ER 32X-100

Обработка проходит со следующими режимами:

n, об/мин = 19000

f, мм/об = 0.05

V=3,14·1,5·19000/1000=89,49 м/мин

Переход №4 Развертывание отверстий ø14мм

Используем развертку ø14 мм, длиной 100 мм:

Корпус RM SHR-1400 H7N CS CH 07

Держатель HSK A63 ER 32X-100

Обработка проходит со следующими режимами:

n, об/мин = 270

f, мм/об = 0.3

V=3,14·14·270/1000=11,87 м/мин

Переход №5 Фрезеровка первого паза шириной 36 мм

Используем дисковую фрезу ø200 мм, шириной 20 мм :

Корпус FDN D200-20-40-R12

Держатель HSK A 63 SEM 40X-60

Пластина QDMT 120532PDTN-M

Обработка проходит со следующими режимами:

n, об/мин = 500

f, мм/об = 2.496

Sz=0,15 мм

V=3,14·200·500/1000=314 м/мин

Переход №6 Фрезеровка второго паза шириной 14.6 мм

Используем дисковую фрезу ø160 мм, шириной 13 мм :

Корпус FDN D200-20-40-R12

Держатель HSK A 63 SEM 40X-60

Пластина QDMT 120532PDTN-M

Обработка проходит со следующими режимами:

n, об/мин = 600

f, мм/об = 4.164

Sz=0,26 мм

V=3,14·160·600/1000=301,44 м/мин

Переход №7 Получистовая обработка поверхности.

Используем фрезу ø16 мм:

Корпус HP E90AN D20-4-C20-07-С

Держатель HSK A63 ER 32X-100

Пластина HP ANKT 0702 PN-R

Обработка проходит со следующими режимами:

n, об/мин = 5000

f, мм/об = 0.33

Sz=0,16 мм

V=3,14·16·5000/1000=251,2 м/мин

Переход №8 Чистовая обработка поверхности.

Используем фрезу ø10 мм:

Корпус HP E90AN D20-4-C20-07-С

Держатель HSK A63 ER 32X-100

Пластина HP ANKT 070204 PNFR-P

Обработка проходит со следующими режимами:

n, об/мин = 7960

f, мм/об = 0.2

Sz=0,1 мм

V=3,14·10·7960/1000=249,94 м/мин

Переход №9 Чистовая обработка выступа.

Используем фрезу ø4 мм:

Корпус ECS 040E05-3W06-57

Держатель HSK A63 ER 32X-100

Обработка проходит со следующими режимами:

n, об/мин = 7960

f, мм/об = 0.6

Sz=0,2 мм

V=3,14·4·7960/1000=99,97 м/мин

Этап №2, обработка производится в приспособлении.

Переход №1 Черновая обработка поверхности.

Используем фрезу ø20 мм:

Корпус HP E90AN D20-4-C20-07-С

Держатель HSK A63 ER 32X-100

Пластина HP ANKT 070212PNTR

Обработка проходит со следующими режимами:

n, об/мин = 6360

f, мм/об = 0.28

Sz=0,14 мм

V=3,14·20·6320/1000=396,89 м/мин

Переход №2 Сверление отверстий ø1.5мм

Используем сверло ø1.5 мм, длинной 20 мм:

Корпус SCD 015-009-030 AP6

Держатель HSK A63 ER 32X-100

Обработка проходит со следующими режимами:

n, об/мин = 19000

f, мм/об = 0.05

V=3,14·1,5·19000/1000=89,49 м/мин

Переход №3 Получистовая обработка поверхности.

Используем фрезу ø16 мм:

Корпус HP E90AN D20-4-C20-07-С

Держатель HSK A63 ER 32X-100

Пластина HP ANKT 0702 PN-R

Обработка проходит со следующими режимами:

n, об/мин = 5000

f, мм/об = 0.33

Sz=0,16 мм

V=3,14·16·5000/1000=251,2 м/мин

Переход №4 Чистовая обработка поверхности.

Используем фрезу ø10 мм:

Корпус HP E90AN D20-4-C20-07-С

Держатель HSK A63 ER 32X-100

Пластина HP ANKT 070204 PNFR-P

Обработка проходит со следующими режимами:

n, об/мин = 7960

f, мм/об = 0.2

Sz=0,1 мм

V=3,14·10·7960/1000=249,94 м/мин

1.12. Расчет норм времени и определение разряда работ

В качестве фрезерного оборудования используются современные высокопроизводительные обрабатывающие центры «Hermle C20U» и «Hermle C40U».

Операция 030 Выполнение детали происходит по программе, в которых уже заложены все траектории движения инструмента, режимы резания.

В переходе происходит фрезерная обработка контура, заменяя большинство операций, которые были в базовом техпроцессе.

Из программы мы можем найти время затраченное на всю операцию, машинное и вспомогательное.

Согласно программе выясняем, что на операцию потрачено:

Операция 030

Время машинное равно 65,47 минут

Вспомогательное время равно 9,84 минут

Общее время на обработку равно 75,29 минут

Операция 050

Время машинное равно 32,25 минут

Вспомогательное время равно 4,84 минут

Общее время на обработку равно 37,09 минут

2. Разработка и конструирование средств технологического оснащения

2.1. Конструирование, расчеты и описание приспособления

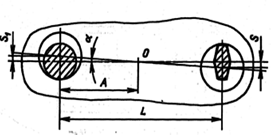

При базировании заготовки для фрезерной обработки во втором установе применим установку по двум отверстиям и плоскости. Главными достоинствами такого способа базирования являются простота конструкции приспособления и достаточно высокая точность установки заготовки.

Конструктивно различают установку на два цилиндрических пальца или на один цилиндрический и один срезанный пальцы. Граница применимости этих сочетаний определяется точностью диаметров и взаимного расположения базовых отверстий и требуемой точностью выдерживаемых на операции относительных расстояний и поворотов обрабатываемых поверхностей.

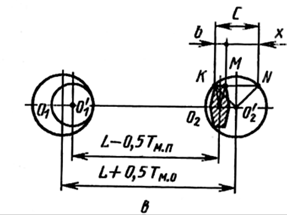

В нашем случае в приспособление необходимо установить заготовку, имеющую базовые отверстия Ø14H8=14+0,027 и межцентровое расстояние 188,7±0,2. Для установки заготовки будем использовать приспособление с пальцами, выполненными по 7-му квалитету, межцентровое расстояние между пальцами выполняется также по 7-му квалитету LМ.П. =188,7±0,023 мм.

В первое

отверстие устанавливаем палец по посадке f7, имеющий диаметр Ø![]() . Тогда S1min=0,016 мм, а S1max=0,061 мм.

. Тогда S1min=0,016 мм, а S1max=0,061 мм.

Рассчитаем диаметр второго пальца по формуле:

![]() ,

,

![]() .

.

Для повышения

точности базирования при сохранении возможности гарантированной установки любой

заготовки из партии с межцентровым расстоянием базовых отверстий в пределах

заданного допуска используем вместо одного цилиндрического пальца срезанный.

Схема установки заготовок на один цилиндрический и один срезанный палец

показана на рис.

Схема установки заготовок на цилиндрический и срезанный пальцы

Условие установки заготовки на цилиндрический и срезанный пальцы можно записать в виде формулы:

![]() ,

,

![]() мм.

мм.

Для цилиндрического пальца величина зазора S2min=0,07 мм, а для срезанного S2min=0,02 мм. Отсюда видно, что применение срезанного пальца значительно снижает погрешность установки.

Смещения заготовки от ее среднего положения в направлениях, перпендикулярных оси цилиндрического пальца, определяются минимальным радиальным зазором S1, допуском на размер базового отверстия Тdo1 и допуском на диаметр пальца Тdn1. Схема расчета погрешности установки представлена на рис.Наименьшее смещение равно S1, а наибольшее

S=0,5Тdo1+0,5Тdn1=0,5∙0,027+0,5∙0,018=0,0225 мм.

Схема для расчета погрешности установки заготовки на цилиндрический и срезанный пальцы

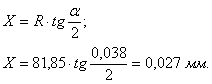

По величинам смещений найдем погрешность установки для выполняемых размеров. Наибольший угол поворота α заготовки от ее номинального положения найдем по формуле:

![]() .

.

Расстояние центра поворота от оси цилиндрического пальца определим по формуле:

![]() мм.

мм.

Зная угол и центр поворота заготовки, определим погрешность обработки заданного параметра, вызванного базированием заготовки. Размером, к которому предъявляются самые высокие требования по выполнению размера является размер 9+0,1.

Имея координаты точки вращения заготовки при установке на два пальца и расстояние до поверхности, на которое может оказать влияние поворот заготовки, можно рассчитать расстояние от центра до исследуемой поверхности:

![]() .

.

Тогда расстояние Х, определится:

Допуск на выполняемый размер превышает возможную погрешность. Значит, спроектированное приспособление возможно применять для обработки детали.

2.2 СИЛОВОЙ РАСЧЕТ ПРИСПОСОБЛЕНИЯ

Определяем силы резания через мощность, а последнюю - с помощью режимов резания. При обработке твердосплавной концевой фрезой с подачей на зуб S Z = 0,14 мм/зуб, числом зубьев Z = 2, скоростью резания v = 3,14·20 6360/1000 = 396,89 м/мин

а окружная сила

Р z = ![]()

Р z = ![]() =

985,67 Н.

=

985,67 Н.

Определим потребные силы зажима. Для этого приложим к заготовке действующие на нее силы резания, зажима, трения и реакции опор.

Составим уравнения равновесия, имея в виду, что силы трения F = ƒN:

∑F x = 0; P ос - Q1- Q1 + N 1 + N 1 =0; P ос - 2Q1+ 2N 1 = 0;

∑F y = 0;

∑F Z = 0;

∑М х (F) = 0, k·POC ·l1-2/3·f·Q1·(243-123)/(242-122)- 2/3·f·N1·(243-123)/(242-122)=0

∑M y (F) = 0, kPOC ·l3-Q1·l4+N1·l4 = 0,

∑M Z (F)= 0 k·POC ·l+N1·l2-Q1·l2= 0,

Из уравнения следует, что N1 = Q1·l2- k·POC ·l.

kPOC ·l3-Q1·l4+ Q1·l2- k·POC ·l·l4 = 0

Q1(-l4+l2)= - k·POC ·l·l4- kPOC ·l3

Q1=(- k·POC ·l4- kPOC ·l3)/ (-l4+l2)

Q1=(- k·POC·( l·l4+ l3)) / (-l4+l2)=(2·985,67(80+80)/(80+100)=1752,3H

M=0,1dQ1+0,05Q·(243-123)/(242-122)=0,1·12·1752,3+0,05·1752,3(13824-1728)/(576-144)=2102,76+87,61·(12096)/432=4555,84 Н·мм

Момент на ключе равен F=M/L=22,77 H

4. Стандартизация и управление качеством продукции

Качество продукции – важнейший фактор деятельности предприятия, эффективное средство повышения доходности за счет снижения потерь от брака, уменьшения непроизводительных затрат на исправление потерь от брака, уменьшение непроизводительных затрат на исправление дефектов, снижения штрафных санкций за нарушение стандартов и технических условий, потерь, связанных с прекращением приемки продукции заказчиками.

Увеличение доходности может быть достигнуто за счет расширения рынка и увеличения объемов продаж продукции вследствие улучшения ее качества. Качество определяет возможности экспорта.

Сейчас заметно ужесточились требования, предъявляемые потребителем к качеству продукции.

Международный опыт показывает, что предприятия производят продукцию в расчете на удовлетворение требований потребителя. Эти требования включаются в ТУ и стандарты. Однако ТУ не гарантируют от несоответствия им конструкции изделия. Вероятность того, что созданная продукция будет отвечать требованиям потребителя, повышается, если на предприятии действует эффективная система обеспечения качества продукции. Это привело к тому, что в контракте между поставщиком и потребителем вносятся требования к системам качества, а также к проверке систем качества на предприятии у поставщика.

Для регулирования процесса проверки систем качества Международной организацией по стандартизации (ИСО) была утверждена серия международных стандартов ИСО 9000 – ИСО 9004, концентрирующая опыт, накопленный в разных странах.

В зарубежных странах эти стандарты находят применение при заключении контрактов между предприятиями в качестве моделей для оценки системы обеспечения качества продукции у поставщика.

ОСНОВНЫЕ ПРИНЦИПЫ СИСТЕМЫ КАЧЕСТВА (СК)

СК создается и внедряется как средство, обеспечивающее проведение определенной политики и достижение поставленных целей в области качества. Основные направления формирования политики в области качества: - улучшение экономического положения предприятия;

- расширение или завоевание новых рынков сбыта;

- достижение технического уровня продукции, превышающего уровень ведущих предприятий и фирм;

- ориентация на удовлетворение требований потребителя определенных отраслей или регионов;

- улучшение важнейших показателей качества продукции;

- снижение уровня дефектности продукции;

- увеличение сроков гарантии на продукцию;

- развитие сервиса;

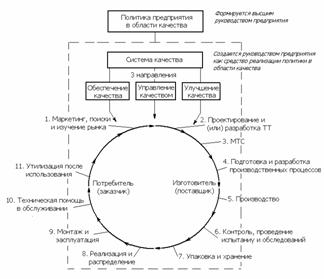

СК должна охватывать все 4 стадии жизненного цикла продукции: исследование и разработка; изготовление; обращение и реализация; эксплуатация. Жизненный цикл продукции («петля качества») разделен на более мелкие этапы (см. рис.3.1.).

«Петля качества» при производстве гидроподъемников

Рассмотрим 3 направления в «петле качества», важные для поставщика.

Обеспечение качества продукции – совокупность планируемых и систематически проводимых мероприятий, создающих необходимые условия для выполнения каждого этапа петли качества. Планируемые мероприятия определяются целевыми научно-техническими программами повышения качества конкретной продукции, которые содержат требования к материалам, сырью, оборудованию, комплектующим изделиям, метрологическим средствам, производственному персоналу и т.д.

К систематически производимым мероприятиям относятся работы, которые выполняются предприятием постоянно или с определенной периодичностью (работы по изучению рынка, постоянному обучению персонала).

Особое место среди этих мероприятий занимают те, которые связаны с предупреждением различных отклонений.

В соответствии с идеологией стандартов ИСО серии 9000 СК должна функционировать таким образом, чтобы обеспечить уверенность в том, что проблемы предупреждаются, а не выявляются после возникновения (принудительная замена технологической оснастки и инструмента, ППР, обеспечение необходимой документацией всех рабочих мест и своевременное изъятие устаревшей документации).

Управление качеством – методы и деятельность оперативного характера (управление процессами, выявление различного рода несоответствий в продукции, производстве и их устранении).

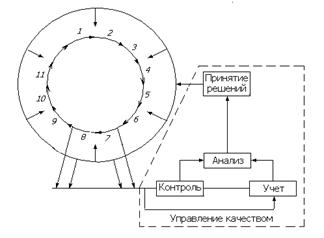

Пример (рис.3.2.) - статистическое регулирование техпроцесса с помощью контрольных карт предупреждает появление дефектов или отклонений и является предпочтительным перед методом, связанным с управлением качеством по уже случившимся отклонениям.

. Схема «замкнутого управленческого цикла»

Меры по выявлению и устранению отклонений и их причин известны как замкнутый управленческий цикл, который включает контроль, учет, анализ (оценку), принятие и реализацию решения.

Управление качеством должно предусматриваться как необходимый принцип по отношению ко всем элементам системы качества на всех этапах петли.

Улучшение качества – постоянная деятельность, направленная на повышение технического уровня продукции, качества ее изготовления, совершенствование элементов производства и системы качества. Улучшение качества связано с решением задачи получения результатов, лучших по отношению к первоначально установленным нормам.

Идеология постоянного улучшения качества прямо связана и вытекает из тенденции повышения конкурентоспособности такой продукции, которая обладает высоким уровнем качества при более низкой цене. В связи с этим целью постоянного улучшения качества является либо улучшение параметров продукции, либо повышение стабильности качества изготовления, либо снижение издержек.

Характерной организационной формой работ по улучшению качества являются группы качества, рационализаторская деятельность, создание временных творческих коллективов.

Нормативно-техническая документация, используемая при выполнении данного раздела дипломного проекта

ГОСТ 15895-77. Статические методы управления качеством продукции. Термины и определения.

ГОСТ 15467-79. Управление качеством продукции. Основные понятия. Термины и определения.

ГОСТ 23945.2-80. Унификация изделий. Порядок здания требований по унификации и стандартизации в техническом задании.

ГОСТ 24297-80. СПКП. Входной контроль качества продукции.

Основные положения.

ГОСТ 14.318-83. ЕСТПП. Виды процессов контроля.

ГОСТ 14.318-83. ЕСТПП. Виды технического контроля.

РД 50-33-80. Методические указания. Определение уровня унификации и стандартизации изделий.

5. МЕРОПРИЯТИЯ ПО ЭКОЛОГИЧЕСКОЙ БЕЗОПАСНОСТИ В ЦЕХЕ.

Производство детали 74.01.4103.729 Кронштейн ведется в механическом цехе, основные операции это фрезерование и шлифование.

Пыль и испарение из цеха удаляются с помощью вентиляции. С этой целью в цехе функционирует система общеобменной вентиляции.

Кроме того, установлены местные вытяжные отсосы на оборудовании с повышенным выделением абразивной пыли, а также испарением вредных жидкостей и газов.

Страницы: 1, 2, 3, 4, 5, 6, 7, 8, 9

ИНТЕРЕСНОЕ

© 2009 Все права защищены. |