| |

МЕНЮ

- Главная

- Языкознание филология

- Финансовые науки

- Управленческие науки

- Товароведение

- Технология

- Теплотехника

- Теория организации

- Теория государства и права

- Таможенная система

- Схемотехника

- Строительство

- Страхование

- Статистика

- Религия и мифология

- Психология и педагогика

- Промышленность производство

- Медицинские науки

- Медицина

- Краеведение и этнография

- Компьютерные науки

- История

- Искусство и культура

- Информатика

- Инвестиции

- Издательское дело и полиграфия

- Зоология

- Журналистика

- Естествознание

- Деньги и кредит

- Делопроизводство

- Гражданское право и процесс

- Государство и право

- Геополитика

- Геология

- Геодезия

- География

- Военная кафедра

- Ветеринария

- Валютные отношения

- Бухгалтерский учет и аудит

- Ботаника и сельское хоз-во

- Биржевое дело

- Биология и химия

- Биология

- Безопасность жизнедеятельности

- Банковское дело

- Астрономия

- Астрология

- Архитектура

- Арбитражный процесс

- Административное право

- Авиация и космонавтика

- Карта сайта

Дипломная работа: Изготовление детали "кронштейн"

Дипломная работа: Изготовление детали "кронштейн"

Техническое задание

Реферат

Содержание

Введение

1. Разработка технологического процесса

1.1. Служебное назначение и техническая характеристика детали

1.2. Постановка задачи на проектирование

1.3. Анализ технологичности конструкции детали. Разработка

технологического чертежа

1.4. Выбор и обоснование типа производства

1.5. Выбор вида и способа получения заготовки. Технико-экономическое

обоснование

1.6. Назначение и обоснование технологических баз, схем базирования и

установки заготовки

1.7. Выбор метода обработки отдельных поверхностей

1.8. Формирование структуры вариантов технологического процесса

1.8.1. Разработка маршрутной технологии

1.8.2. Выбор оптимального технологического процесса на основе

технико-экономического анализа вариантов

1.8.3. Построение операции с разработкой схем обработки

1.9. Выбор оборудования и средств технологического оснащения

1.10. Выбор и расчет припусков и операционных размеров

1.11. Выбор и расчет режимов резания

1.12. Расчет норм времени и определение разряда работ

1.13. Технико-экономический анализ вариантов технологических

операций по себестоимости

2. Разработка и конструирование средств технологического оснащения

2.1. Конструирование, расчеты и описание приспособления

2.2. Силовой расчет приспособления

4. Стандартизация и управление качеством продукции

5. Мероприятия по экологической безопасности в цехе

6. Технико-экономические показатели работы цеха

6.1. Определение состава и количества оборудования

6.2. Расчет количества рабочих операторов на линии

6.3. Определение потребности в основных материалах

6.4. Планирование фонда заработной платы основных рабочих

6.5. Планирование себестоимости, цены, прибыли и рентабельности

7. Технологические расчеты цеха и его технико-экономических

показателей

7.1 Расчет необходимого количества оборудования

7.2 Расчет количества основных рабочих

7.3 Расчет вспомогательных рабочих

7.4 Определение площадей участка

8. Охрана труда, окружающей среды, противопожарные мероприятия и

гражданская оборона

Заключение

Библиографический список

Приложения

РЕФЕРАТ

Пояснительная записка: с. , рис., табл., наименований литературных источников, приложения на с. Графическая часть: листов формата А1.

КРОНШТЕЙН, ПРЕДЪЯВЛЯЕМЫЕ ТРЕБОВАНИЯ, ЗАГОТОВКИ, МЕТОДЫ ОБРАБОТКИ, СХЕМЫ БАЗИРОВАНИЯ, МАРШРУТ, ОПЕРАЦИИ, ОБОРУДОВАНИЕ, ПРИСПОСОБЛЕНИЯ, ПРИПУСКИ, РЕЖИМЫ РЕЗАНИЯ, ТЕХНИЧЕСКОЕ НОРМИРОВАНИЕ, ТЕХНИКО-ЭКОНОМИЧЕСКИЙ АНАЛИЗ, МЕХАНИЧЕСКИЙ ЦЕХ, ОХРАНА ТРУДА.

Выявлено служебное назначение детали, сформулированы технические требования на изготовление деталей и узла.

С целью уменьшения трудоёмкости изготовления и повышения точности относительного расположения поверхностей существенно пересмотрен технологический процесс механической обработки.. Разработано приспособление для обработки поверхностей. Рассчитаны припуски, режимы резания. Определена техническая норма времени на все операции.

Разработаны технико-экономические показатели работы механического цеха. Намечены мероприятия по охране труда и окружающей среды.

ВВЕДЕНИЕ

Жизнь современного человека немыслима без машин, оказывающих ему помощь в труде, способствующих удовлетворению его материальных и духовных запросов. Машина служит средством, с помощью которого выполняется тот или иной технологический процесс, результатом которого является полученная для человека продукция.

Общество постоянно испытывает потребности либо в новых видах продукции, либо в сокращении затрат труда при производстве уже освоенной продукции. В обоих случаях эти потребности могут быть удовлетворены только с помощью новых технологических процессов и новых машин, необходимых для их выполнения. Любой технологический процесс является отражением уровня научного и технического развития человеческого общества.

Машина может быть полезна лишь в том случае, если она обладает надлежащим качеством. Некачественные машины не только не приносят пользы, но и наносят ущерб, так как вложенный в них труд оказывается затраченным напрасно. А ресурсы труда в жизни человеческого общества представляют собой наивысшую ценность. Поэтому человек всегда стремится к экономии труда в любом деле.

Процесс создания машины от формулировки ее служебного назначения до получения в готовом виде подразделяют на два этапа: проектирование и изготовление. Первый этап завершается разработкой конструкции машины (изделия) и предоставлением ее в чертежах, второй - реализацией конструкции производственного процесса. Построение и осуществление второго этапа составляет основную задачу технологии машиностроения.

В настоящей работе рассмотрены технологические, организационные и частично социальные вопросы, связанные с производством деталей гидроподъемных устройств, используемых при профилактических и ремонтных работах, в частности, летательных аппаратов в условиях аэродромов.

Авиационное производство характеризует широкая номенклатура и высокая сложность выпускаемых изделий. Совокупность этих условий значительно снижает уровень эффективности такого типа производства по сравнению с производствами, имеющими большую серийность, меньшую номенклатуру и сложность изделий. Мировой опыт показывает, что одним из возможных и наиболее эффективных способов увеличения эффективности многономенклатурного сложного производства, является использование оборудования с ЧПУ и в особенности группы обрабатывающих центров.

Это обосновано факторами, приводящими к сужению и удалению границ между типами производств от единичного до массового и увеличению эффективности производства.

1. Разработка технологического процесса

1.1. Служебное назначение и техническая характеристика детали

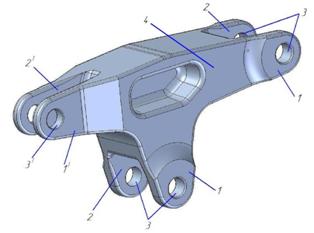

Кронштейн по своим конструктивным признакам относится к классу сложнопрофильных деталей. Кронштейн представляет собой корпусное Т-образное тело малых габаритов с тремя отверстиями Ø14 мм, выемками для облегчения массы детали, пазами шириной 14,6 и 36 мм для размещения элементов других деталей в сборке, тремя отверстиями Ø1,5 мм для контровки гаек в сборке. Форма детали образована сочетанием простых поверхностей (плоских, цилиндрических) и сложных поверхностей (контур детали, выемки, сопряжения).

Кронштейн 74.01.4201.749 устанавливается на раме 74.01.4201.700 и служит для крепления тяги привода створок передней опоры шасси.

Рабочая среда – атмосфера, рабочее давление - атмосферное, tº=60…+60ºC.Деталь подвержена вибрационным нагрузкам.

Сопряжения поверхностей детали необходимы для предотвращения образования усталостных трещин, так как деталь работает в условиях знакопеременных нагрузок.

Кронштейн устанавливается в раму по поверхностям 1' (27h12 мм), 2' (14,6Н9 мм), 3' (Ø14H8 мм) (рисунок 2). Эти поверхности являются основными конструкторскими базами. Также конструкторскими базами являются поверхности 1 (56h12 мм), 2 (36H9 мм), 3 (Ø14H8 мм). По ним происходит соединение кронштейна с тягами в сборке. К этим поверхностям предъявляются повышенные требования как по точности выполнения размеров и точности взаимного расположения (неперпендикулярность поверхностей 3 и 3' относительно поверхностей 1 и 1' не более 0,05), так и качеству поверхности (Ra1,6 для поверхностей 1, 2, 3, 1', 2', 3'). В то же время эти поверхности просты и достаточно протяженны. Это позволяет использовать их в качестве технологических баз на завершающей стадии обработки.

Рабочими поверхностями изделия являются внешние и внутренние плоские поверхности 1, 1', 2, 2' и внутренние цилиндрические поверхности 3, 3' .

Неуказанные

предельные отклонения допусков: отверстий Н14, валов h14,

остальные ± ![]() .

.

Материалом детали является – конструкционная легированная сталь 30ХГСА ГОСТ 4543-71. Сталь 30ХГСА используется при изготовлении различных улучшаемых деталей: валов, осей, зубчатых колес, фланцев, корпусов обшивки, лопаток компрессорных машин, работающих при температуре до 200° С, рычагов, толкателей, ответственных сварных конструкций, работающих при знакопеременных нагрузках, крепежных деталей, работающих при низких температурах.

Химический состав в % материала 30ХГСА

| C | Si | Mn | Ni | S | P | Cr | Cu |

| 0,28 – 0,34 | 0,9 – 1,2 | 0,8 – 1,1 | до 0,3 | до 0.025 | до 0.025 | 0,8 – 1,1 | до 0,3 |

Коэффициент обрабатываемости материала по отношению к Ст.45 составляет 0,85, что говорит о хорошей обрабатываемости резанием.

Рекомендуемые виды термообработки для стали 30ХГСА:

· Закалка 860-880 °С, масло. Отпуск 200-250 °С, воздух;

· Закалка 880 °С, масло Отпуск 540 °С, вода или масло;

В нашем случае применяется 2-й вариант. Данный вид термообработки используется для снятия внутренних напряжений и для обеспечения требуемого качества поверхностного слоя. Термообработка осуществляется после заготовительной операции, так как материал с такой твердостью хорошо обрабатывается режущим инструментом. Проведение же термообработки после чернового этапа приведёт к короблению детали и необходимости введения дополнительной операции по восстановлению баз. Также предварительную термическую обработку проводят для предотвращения перерезания волокон материала при использовании поковки в качестве заготовки.

Требуемое покрытие – оксидная плёнка для защиты от коррозии.

Термообработка проводится по технологии цеха №003.

Механические свойства в зависимости от термообработки

| Термообработка |

sT, МПа |

sв, МПа |

d5, % |

y, % |

HRC э |

| Закалка 860-880 °С, масло. Отпуск 200-250 °С, воздух. | 1270 | 1470 | 7 | 40 | 43-51 |

| Закалка 880 °С, масло Отпуск 540 °С, вода или масло. | 830 | 1080 | 10 | 45 | 36-41 |

1.2. Постановка задачи на проектирование

Исходя из своего служебного назначения, кронштейн должен представлять собой изделие высокой надежности. Наиболее уязвимым его звеном, с точки зрения прочности и долговечности работы, является система поворота передней опоры шасси.

С целью обеспечения повышенной надежности работы, организации высокопроизводительного процесса обработки наиболее ответственных деталей кронштейна необходимо решить следующие задачи:

1. на основе критического анализа существующего технологического

процесса разработать более эффективный процесс изготовления

вышеназванных деталей;

2. предусмотреть возможность широкого использования

высокопроизводительного оборудования, режущего инструмента и

технологической оснастки;

3. разработать проект механического цеха по изготовлению деталей

кронштейнов;

4. наметить мероприятия по охране окружающей среды и безопасности

жизнедеятельности работников цеха;

5. определить технико-экономические показатели работы цеха.

1.3. Анализ технологичности конструкции детали. Разработка технологического чертежа

Деталь «Кронштейн» удовлетворяет следующим требованиям технологичности:

• возможность использования рациональных заготовок,

• достаточная жесткость детали,

• возможность применения унифицированных инструментов при обработке детали,

• большинство поверхностей детали доступны для обработки и контроля (инструментальная доступность),

• базовые поверхности обеспечивают простоту и надежность закрепления детали в приспособлении.

Удовлетворение вышеперечисленным требованиям увеличивает технологичность детали.

К факторам, снижающим технологичность детали, относятся:

• наличие сложнопрофильных поверхностей, которые усложняют процесс обработки и затрудняют их контроль,

• отверстия под углом к поверхности.

В целом деталь можно считать технологичной.

1.4. Выбор и обоснование типа производства

Проектирование технологического процесса и разработка его маршрута должны выполняться с учетом типа организации производства. Различают три основных типа машиностроительного производства: массовое, серийное и единичное.

Для оценки типа производства можно воспользоваться характеристикой серийности, в основу которой положена классификация деталей по их массе и габаритам. В нашем случае годовая программа выпуска деталей составляет 11 единиц, и масса 1,96 кг устанавливаем тип производства – единичное.

1.5. Выбор вида и способа получения заготовки. Технико-экономическое обоснование

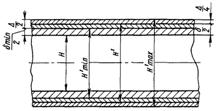

Расчет заготовки делаем по ГОСТ 7829-70 «ПОКОВКИ ИЗ УГЛЕРОДИСТОЙ И ЛЕГИРОВАННОЙ СТАЛИ, ИЗГОТОВЛЯЕМЫЕ КОВКОЙ». Исходя из размеров готовой делали(220х110х57) производим расчет припусков.

H - обдирочный размер заготовки или номинальный размер детали; dmin - наименьший припуск на размер H;

d - номинальный припуск на размер H;

![]() мм

мм

![]() мм

мм

![]() мм м

мм м

H¢min - наименьший размер поковки:

![]() мм

мм

![]() мм

мм

![]() мм

мм

H¢ - номинальный (расчетный) размер поковки:

![]() мм

мм

![]() мм

мм

![]() мм

мм

H¢max - наибольший размер поковки:

![]() мм

мм

![]() мм

мм

![]() мм

мм

D - поле предельных отклонений размера поковки

![]() мм

мм

![]() мм

мм

![]() мм

мм

В данный момент на производстве применяем поковкк размерами

231мм х 121мм х 65мм. Выполняется по ТУ 1-92-156-90 группа контроля 2 с шероховатостью поверхностей Ra 3.2, без выполнения штамповочных уклонов. Для нахождения массы поковки воспользуемся программой КОМПАС.

Деталь

Объем V = 1963118.400000 мм3

Материал Сталь 30ХГСА ГОСТ 1050-88

Плотность Ro = 0.007820 г/мм3

Масса M = 15351.585888 г

Способ получения заготовки, схож с действующий в производстве, предполагается не менять заготовку.

Изначальным материалом для поковки будет являться круг D=200 мм, высотою Н=65 мм.

Объем данного круга равен V=π·D2·H/4=3,14·2002·65/4=2041000 мм3,

Что является достаточным.

1.5.1 Определение стоимости заготовки

При бухгалтерском методе расчёта цеховая себестоимость заготовки

С з.ц.

= С м + З п (1 + ![]() ,

,

где С м – затраты на материал; З п – заработная плата рабочего; Z – коэффициент, зависящий от условий производства, колеблется от 150 до 800%, принимается равным 200%.

С м = С 1 · Мз – Ц отх М отх,

где С 1 = 50 рублей – стоимость 1 кг материала; Ц отх = 5 рублей – цена 1 кг реализуемого отхода; М отх – масса реализуемых отходов.

В базовом варианте М отх = 15,35 – 1,96 = 13,39 кг, а затраты на материал

С м = 50 · 15,35 – 5 · 13,39 = 700,55 руб.

Заработная плата 3-х рабочих (см. ниже) в кузнице на одну заготовку

З п = 3 · Ч · Т шт-к

где Т шт-к – штучно-калькуляционное время на кузнечную операцию; Ч = 10,51 руб – часовая тарифная ставка 4 разряда.

Т шт-к

= (Т о + Т в) К · К м + ![]() ,

,

где Т о и Т в – соответственно суммарное основное и вспомогательное время по всем переходам; К = 1,22 – коэффициент к оперативному времени на организационно-техническое обслуживание рабочего места и перерывы на отдых и личные надобности; К м = 2 – поправочный коэффициент на марку стали 30ХГСА.

На ковочной операции выбран тяжёлый молот с массой падающих частей 5 т, а состав бригады из трёх человек: кузнеца, подручного кузнеца и машиниста молота.

Содержание работы и время на её выполнение по двум операциям:

- загрузить заготовку в печь, выгрузить заготовку из печи, уложить поковку – 0,31 · 2 = 0,68 мин;

- взять заготовку клещами, поставить и осадить – 0,27 мин;

- переустановить поковку перевёртыванием – 0,1 мин;

- основное время на один удар – 0,009 мин; число ударов при осадке – 32

- время на осмотр заготовки – 0,03 ·2 = 0,06 мин.

Подготовительно-заключительное время Т п.з. складывается из времени на получение задания и инструктаж, а также сдачу партии поковок – 16 мин. Штамп универсальный с плоским бойком, поэтому времени на смену штампа не затрачивается.

Таким образом, при изготовлении партии поковок n = 11 штукам суммарное штучно-калькуляционное время на двух ковочных операциях

Т шт-к

= (1,04 + 2,27) · 1,22 ·2 + ![]() = 9,53

мин.

= 9,53

мин.

З п = 3 · 10,51 · 9,53/60 = 219,8 руб.

По базовому варианту технологического процесса

С з.ц. = 700,55 + 219,8 (1 + 2) = 955,65 руб,

1.6. Назначение и обоснование технологических баз, схем базирования и установки заготовки

Достижение конструкторских требований к детали в процессе ее изготовления обеспечивается технологией ее обработки, в которой особая роль отводится установке заготовки.

Страницы: 1, 2, 3, 4, 5, 6, 7, 8, 9

ИНТЕРЕСНОЕ

© 2009 Все права защищены. |