| |

МЕНЮ

- Главная

- Языкознание филология

- Финансовые науки

- Управленческие науки

- Товароведение

- Технология

- Теплотехника

- Теория организации

- Теория государства и права

- Таможенная система

- Схемотехника

- Строительство

- Страхование

- Статистика

- Религия и мифология

- Психология и педагогика

- Промышленность производство

- Медицинские науки

- Медицина

- Краеведение и этнография

- Компьютерные науки

- История

- Искусство и культура

- Информатика

- Инвестиции

- Издательское дело и полиграфия

- Зоология

- Журналистика

- Естествознание

- Деньги и кредит

- Делопроизводство

- Гражданское право и процесс

- Государство и право

- Геополитика

- Геология

- Геодезия

- География

- Военная кафедра

- Ветеринария

- Валютные отношения

- Бухгалтерский учет и аудит

- Ботаника и сельское хоз-во

- Биржевое дело

- Биология и химия

- Биология

- Безопасность жизнедеятельности

- Банковское дело

- Астрономия

- Астрология

- Архитектура

- Арбитражный процесс

- Административное право

- Авиация и космонавтика

- Карта сайта

Дипломная работа: Разработка технологии восстановления гильз цилиндров ДВС

Для хромироованиия был выбран универсальный электролит (состав, г/л: CrO3 – 250, H2SO4 – 2,5) как наиболее стабильный и высокопроизводительный, обеспечивающий нанесение качественных покрытий в диапазоне катодной плотности тока Dk = 50…1000 А/дм2 и температуры электролита tэл= 35…55ºC.

Для гальваномеханического железнения были выбраны электролиты следующего состава, г/л: FeCl2∙4H2O – 500, NiSO4∙7H2O – 40, виннокислый натрий – 3, смешанный – FeSO4∙7H2O – 200, FeCl2∙4H2O – 200. Данные электролиты наиболее стабильны по ионному составу при гальваномеханическом железнении и обеспечивают нанесение качественных покрытий толщиной более 1 мм при Dk = 50…300 А/дм2 и tэл= 20…50 °C [6].

При исследованиях по определению химической стойкости абразивных и алмазных брусков на керамической, бакелитовой, каучуксодержащей, эпоксидной и титановых связках было установлено, что наивысшей химической стойкостью в выбранных электролитах хромирования и железнения обладают абразивные бруски из электрокорунда белого, карбида кремния зеленого, а также алмазные на титановой и каучукосодержащей связках Р9 и PI4. Однако дальнейшее использование выбранных инструментов при гальваномеханичеоком хромировании и железнении показало, что алмазные бруски на титановой связке в процессе электролиза поляризуются и происходит их активное электрохимическое растворение, а также водородное охрупчивание, вследствие чего их использование становится нецелесообразным.

Так, лучшее качество покрытий достигается при гальваномеханическом хромировании при использовании абразивных (24AM40IIC2KII, 64СМ4СПСМ210Б), минералокерамических ВОК-60 и алмазных брусков (ACM 40/28-PI4E – 100%), а при железнении данным способом – соответственно абразивных (63С40ПСТ1Б, 64СМ40ПСМ2К10) и алмазных (КАБХ ACBI25/I00 BС-2, АББХ АСО 80/63 PI8T 100%) [7].

Варьируя катодной плотностью тока Dk и величиной давления инструмента Ра можно управлять формированием структуры покрытий и величин пористости.

Выявлено, что увеличение Dk, Pa и снижение tэл способствуют увеличению маслоемкости и смачивающейся способности покрытий хрома и железа, которая выше у аналогичных покрытий, полученных другими способами.

Наиболее существенное влияние на производительность гальваномеханического способа нанесения покрытий оказывают температура электролита, катодная плотность тока и тип применяемого инструмента. Замечено, что при гальваномеханическом хромировании производительность увеличивается в 20…50 раз, а при железнении по сравнению со стационарными условиями электролиза – в 5…10 раз.

4.2 Принцип действия приспособления

В процессе работы электролит из ванны (1) за счет действия насоса (2) поступает через кран-распределитель (3) по нагнетательному трубопроводу (4) в корпус приспособления. Подача воды осуществляется одновременно с электролитом. Кран-распределитель (3) настраивается на подачу воды в количестве, равном количеству испарившейся воды в процессе нанесения покрытия. Электролит попадает в корпус, где затем под действием электрического тока соприкасается с внутренней поверхностью гильзы. Далее через кожух по трубопроводу электролит поступает обратно в ванну. Процесс циркуляции электролита непрерывен на протяжении всей стадии нанесения покрытия.

4.3 Расчет приспособления

4.3.1 Расчет времени осаждения металла

Определим время, которое понадобится для восстановления внутренней поверхности гильзы двигателя Д-240.

Необходимо вычислить площадь покрываемой поверхности. У гильзы она представляет собой цилиндр:

![]() мм2 (4.1)

мм2 (4.1)

Толщина слоя покрытия:

![]() ,

(4.2)

,

(4.2)

где Dk – плотность тока на катоде, А/дм2;

![]() – выход по току, %;

– выход по току, %;

с – электрохимический эквивалент, г / Ач;

![]() – плотность металла,

г/см3.

– плотность металла,

г/см3.

Необходимо выполнить хромирование гильзы гальваномеханическим способом и получить слой толщиной 0,3 мм. Из формулы (4.2) находим продолжительность осаждения t:

![]() мин. (4.3)

мин. (4.3)

Количество осаждаемого на катоде металла:

![]() г.

(4.4)

г.

(4.4)

4.3.2 Определение усилия зажатия гильзы

При восстановлении внутренней поверхности гильзы гальваномеханическим способом, необходимо обеспечить прочность закрепления гильзы в призмах без возникновения проворачивания и вибраций.

Для этого

необходимо выполнение следующего условия ![]() ,

то есть момент от силы резания (

,

то есть момент от силы резания (![]() ) должен

быть равен или больше момента силы резания (

) должен

быть равен или больше момента силы резания (![]() ).

).

Для определения момента от силы резания находим тангенциальную составляющую усилия резания при расточке цилиндра [9]:

![]() ,

(4.5)

,

(4.5)

где t – глубина резания, мм

S – подача

Сpz – коэффициент, зависящий от свойств обрабатываемого материала.

Для чугуна СЧ21–40 твердость 190 HB значение Сpz=92

![]() H

H

Момент от тангенциальной составляющеей силы резания будет равен:

![]() (4.6)

(4.6)

где ![]() – радиус резания, мм

– радиус резания, мм

![]() Н мм.

Н мм.

Момент от

силы трения должен быть больше момента от силы резания (![]() ).

).

![]() ,

(4.7)

,

(4.7)

Значит

![]() или

или ![]() H

H

Для определения момента от силы трения необходимо найти силу трения призм по внешней поверхности гильзы:

![]() (4.8)

(4.8)

где ![]() – сила нормального

давления, создаваемая призмами на гильзу, будет действовать в направлении к

центру окружности гильзы перпендикулярно поверхностям призм.

– сила нормального

давления, создаваемая призмами на гильзу, будет действовать в направлении к

центру окружности гильзы перпендикулярно поверхностям призм.

f – коэффициент трения призм о гильзу (f=0,2 – чугун по стали).

Из (4) можно найти нормальную силу:

![]() H (4.9)

H (4.9)

Тогда сила, действующая в направлении движения призм:

![]() H (4.10)

H (4.10)

где ![]() – угол между направлением

движения призм и силой нормального давления (30º).

– угол между направлением

движения призм и силой нормального давления (30º).

4.3.3 Расчет валов

Основной расчет валов заключается в построении эпюр крутящих и изгибающих моментов методами сопротивлений материалов [10].

Расчет валов производился с использованием программы APM Beam. Графики построения изгибающего и крутящего моментов для наиболее загруженного вала (см. поз. 19, лист 4 графической части) представлены в приложении 2.

Далее по графикам определяем наиболее опасное сечение, то есть с наибольшими изгибающими моментами и рассчитываем изгибающий момент:

![]() Н м,

(4.11)

Н м,

(4.11)

где ![]() – изгибающий момент в

вертикальной плоскости;

– изгибающий момент в

вертикальной плоскости;

![]() – изгибающий момент в

горизонтальной плоскости.

– изгибающий момент в

горизонтальной плоскости.

Эквивалентный момент:

![]() Н м

(4.12)

Н м

(4.12)

Расчетный диаметр вала:

(4.13)

(4.13)

![]() МПа,

МПа,

где [![]() ] – допускаемый предел

прочности стали,

] – допускаемый предел

прочности стали,

![]() – предел прочности стали,

– предел прочности стали,

n – коэффициент запаса прочности.

![]() мм

мм

Принимаем диаметр вала d=18 мм, так как на валу необходима резьба стандартного диаметра.

4.3.. Расчет необходимого момента завинчивания резьбы

Необходимый момент завинчивания резьбы находится по формуле:

![]() ,

(4.14)

,

(4.14)

где ![]() – момент трения в резьбе;

– момент трения в резьбе;

![]() – момент трения на торце

гайки или болта. В нашем случае

– момент трения на торце

гайки или болта. В нашем случае ![]() =0.

=0.

Тогда завинчивания находится по формуле:

![]() , (4.15)

, (4.15)

где ![]() – осевая сила;

– осевая сила;

![]() – средний диаметр резьбы;

– средний диаметр резьбы;

![]() – угол подъема резьбы;

– угол подъема резьбы;

![]() – угол трения в резьбе.

– угол трения в резьбе.

![]() H мм

H мм

4.3.5 Расчет болтов на растяжение

Так как на вал при зажатии гильзы будет действовать осевое усилие от призм, необходимо рассчитать диаметр винта, чтобы выдержать нагрузку от давления вала на крышку.

Из сопротивления материалов и деталей машин известно [10]:

![]() (4.16)

(4.16)

где ![]() – действующее напряжение,

МПа;

– действующее напряжение,

МПа;

![]() – сила, действующая на

деталь, Н;

– сила, действующая на

деталь, Н;

![]() – площадь действия

нагрузки, мм2.

– площадь действия

нагрузки, мм2.

Условие прочности болта при растяжении:

![]() ; (4.17)

; (4.17)

![]() МПа;

МПа;

![]() – предварительный затяг.

– предварительный затяг.

Тогда наименьший диаметр вала:

![]() мм.

(4.18)

мм.

(4.18)

По конструктивным соображениям принимаем диаметр болта 6 мм.

4.3.6 Расчет крышки на изгиб

1. Определяем опорные реакции

![]() ;

;

![]() ;

;

![]() Н;

Н;

![]() ;

;

![]() ;

;

![]() Н;

Н;

2. Проверка:

![]() ;

;

![]() ;

;

![]() – реакции найдены верно.

– реакции найдены верно.

3. 1 участок.

![]() Н;

Н;

![]()

| U | 0 | 217 |

|

Mx |

0 | 5,85 |

2 участок.

![]() Н;

Н;

![]()

| U | 0 | 217 |

|

Mx |

5,85 | 0 |

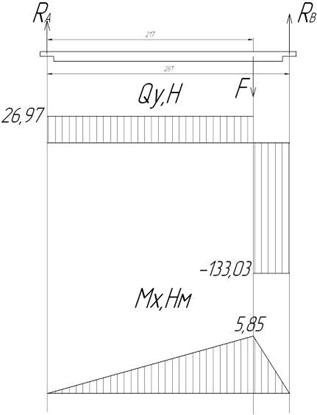

4. Строим эпюры от действия изгибающих сил и моментов (рис. 5.2).

5. Условие прочности при выборе размеров прямоугольного сечения:

![]() , (4.19)

, (4.19)

где ![]() – моменты по оси x и y соответственно в наиболее

опасном сечении,

– моменты по оси x и y соответственно в наиболее

опасном сечении,

![]() – осевые моменты

сопротивления изгибу.

– осевые моменты

сопротивления изгибу.

Из условия

прочности (5.19) определяем ![]() :

:

![]() ; (4.20)

; (4.20)

![]() ;

; ![]() . (4.21)

. (4.21)

Так как в

нашем случае вид нагружения – прямой поперечный изгиб, то ![]() , т.е.:

, т.е.:

![]() ;

;

![]() мм.

мм.

Рис. 5.2. Эпюра сил и моментов от действия сил

Минимально необходимая толщина крышки, которая необходима для выполнения условия прочности 1,95 мм. Из конструктивных соображений принимаем окончательную толщину 10 мм.

5. Разработка технологической карты

Технологический процесс восстановления гильзы сводится к растачиванию гильзы (для восстановления геометрии внутренней поверхности цилиндра), гальваномеханическому процессу нанесения покрытий (декапирование 15…85 с, нанесение покрытия с выходом на режим в течение 8…10 мин, с плавным увеличением плотности тока до оптимального), последующей промывке детали в проточной воде, их нейтрализации и ополаскиванию.

Таким образом для восстановления внутренней поверхности гильзы Д-240 необходимо провести операции:

– растачивание на станке 278Н;

– электрохимическое хонингование на станке 3Б833;

– промывка детали.

5.1 Расточка гильзы

Число проходов [11]:

![]() , (5.1)

, (5.1)

где h – припуск на обработку, мм (h = 0,2);

t – глубина резания, мм (t = 0,2);

![]() .

.

Выбираем значение подачи [11]:

S = 0,3 мм/об.

Скорость резания [11]:

Vp = 65 м/мин.

Определяем число оборотов, об/мин [11]:

![]() , (5.2)

, (5.2)

где D – диаметр детали, мм;

![]()

Из технического паспорта станка выбираем обороты меньшие расчетных nф = 160 об/мин.

Фактическая скорость резания с учетом выбранной частоты вращения:

![]() м/мин (5.3)

м/мин (5.3)

Основное время, мин [10]:

![]() (5.4)

(5.4)

где l – длина обрабатываемой поверхности детали, мм;

у – величина врезания и перебега режущего инструмента, мм.

![]() мин

мин

Вспомогательное время [11]:

Твсп = 2,9 + 0,5 = 3,4 мин (5.5)

Дополнительное время [11]:

![]() (5.6)

(5.6)

где Топ = То + Твсп – оперативное время, мин;

Кдоп – процентное отношение дополнительного времени к оперативному (для расточки Кдоп = 7)

![]()

Штучное время, мин [11]:

Тшт = То + Твсп +Тдоп = 5,21 + 3,4 + 0,6 =9,21 (5.7)

Подготовительно-заключительное время [10]:

Тпз = 9 мин

Норма времени, мин [11]:

![]() (5.8)

(5.8)

где ![]() – количество деталей в

партии, шт. [11].

– количество деталей в

партии, шт. [11].

где К= 0,04…0,25 – показатель эффективности использования оборудования. Принимаем К = 0,2.

5.2 Гальваномеханическое хромирование гильзы

Гальваномеханическое хромирование представляет собой разновидность электрохимического хонингования.

Параметры хонингования выбираются экспериментально [7]:

i = 1;

значение подачи: S = 10 мм/об;

число оборотов: n = 400 об/мин.

Фактическая скорость резания с учетом выбранной частоты вращения:

![]() м/мин

м/мин

Основное время будет равно продолжительности осаждения покрытия, которое уже определялось в пункте 4.3. Для толщины покрытия 0,3 мм продолжительность осаждения 32,5 мин

То = 32,5 мин

Вспомогательное время:

Твсп = 1 + 0,6 = 1,6 мин.

Дополнительное время:

Для хонингования Кдоп = 9

![]() мин.

мин.

Штучное время:

Тшт = 32,5 + 1,6 + 3,07 = 37,17 мин.

Подготовительно-заключительное время:

Тпз = 7 мин

![]() шт.

шт.

Принимаем nшт = 2 шт.

Норма времени для расточки, мин:

![]() мин.

мин.

Норма времени для хонингования, мин:

![]() мин.

мин.

5.3 Промывка гильзы

Промывают

гильзы в проточной воде, затем сушат в сушильном шкафу (t = 200С, ![]() = 10 мин).

= 10 мин).

Технологическая карта восстановления гильзы цилиндра двигателя Д-240 представлена 8-ым листом графической части.

6. Охрана труда

гильза цилиндр гальваномеханический восстановление

6.1 Меры безопасности при ремонте гильз ДВС

Безопасность жизнедеятельности – это комплекс мероприятий по обеспечению по обеспечению безопасности жизненной деятельности человека в условиях производства. Охрана труда, является важнейшим разделом в безопасности жизнедеятельности. Охрана труда – это система законодательных актов, социально-экономических, организационных, технических, гигиенических и лечебно-профилактических мероприятий и средств, обеспечивающих безопасность, сохранение здоровья и работоспособность человека в процессе труда [13]

ИНТЕРЕСНОЕ

© 2009 Все права защищены. |