| |

МЕНЮ

- Главная

- Языкознание филология

- Финансовые науки

- Управленческие науки

- Товароведение

- Технология

- Теплотехника

- Теория организации

- Теория государства и права

- Таможенная система

- Схемотехника

- Строительство

- Страхование

- Статистика

- Религия и мифология

- Психология и педагогика

- Промышленность производство

- Медицинские науки

- Медицина

- Краеведение и этнография

- Компьютерные науки

- История

- Искусство и культура

- Информатика

- Инвестиции

- Издательское дело и полиграфия

- Зоология

- Журналистика

- Естествознание

- Деньги и кредит

- Делопроизводство

- Гражданское право и процесс

- Государство и право

- Геополитика

- Геология

- Геодезия

- География

- Военная кафедра

- Ветеринария

- Валютные отношения

- Бухгалтерский учет и аудит

- Ботаника и сельское хоз-во

- Биржевое дело

- Биология и химия

- Биология

- Безопасность жизнедеятельности

- Банковское дело

- Астрономия

- Астрология

- Архитектура

- Арбитражный процесс

- Административное право

- Авиация и космонавтика

- Карта сайта

Дипломная работа: Комплексная механизация и автоматизация погрузо-разгрузочных работ в транспортно-грузовых системах

Lш—длина штабеля, м;

Вш—ширина штабеля, м;

аш, bш—расстояние между рядами штабеля, м;

Определим площадь элементарной единицы, учитывая выбранные параметры выгружаемого груза:

-сталь в рулонах;

-для перевозки принимаются следующие параметры: диаметр —600 мм, , длина 900 мм, масса рулона весом 1,125 т,.

-расстояние между соседними штабелями применяют не менее 0,7 м

ДF=(1,21 + 0,7) • (1,21 + 0,7) = 3,64 м2;

Количество размещаемых штабелей на площадке равно 62 шт.

Vск /mтш = 430/4,5 = 96 шт

FCК= 96•3,64= 349,44м

В данной курсовой работе выбираем две технологии погрузочно-разгрузочных работ:

Первый вариант: погрузочно-разгрузочные операции производятся с помощью козлового крана ККТ 5.

Второй вариант: погрузочно-разгрузочные операции производятся с помощью стрелового крана КДЭ 151

Произведем расчет по первому варианту.

Ширина открытого склада, обслуживаемого двухконсольным козловым краном, определяется:

Bс=lпр-2(lт+lб), м; (3.2.3)

Где Iпр—пролет крана, м;

Lт—габарит ходовой тележки крана, м;

Lб—зазор безопасности между наиболее выступающей частью ходовой тележки и грузом на площадке (должен быть не менее 20-30 см), м.

Вычислим ширину открытого склада:

Bc=16-2•(1,3+0,7)=12 м;

Длина склада, м:

LC=FC/BC , м; (3.2.4)

Вычислим длину открытого склада:

LC= 349,44/12 = 29,1 м;

Фронт погрузки и выгрузки представляет собой длину железнодорожного пути, где непосредственно производится выгрузка из вагонов одной подачи.

В качестве исходных данных для расчёта фронта выгрузки со стороны железной дороги, служит заданное число подач и расчитаный выше суточный вагонопоток.

Необходимо, чтобы длина складов была равна или больше погрузо-разгрузочного фронта LФР, т.е. соблюдалось условие: LФР≤LC .

Длина фронта погрузки и выгрузки:

Lфв=n •lв/Z, м; (3.2.5)

Где n—количество вагонов, разгружаемых или загружаемых в сутки;

Lв—длина вагона, м; (можно принять 15 м );

Z—число подач;

Определим фронт погрузки и выгрузки:

Lфв= 7•15/7 = 15 м;

Произведем расчеты по второму варианту:

-расстояние между соседними штабелями применяют не менее 0,7 м

ДF=(1,21 + 0,7) • (5,5 + 0,7) = 11,8 ≈ 12 м2;

Количество размещаемых штабелей на площадке равно 96 шт.

Vск /mтш = 430/4,5 = 96 шт

FCК= 96•12= 1152 м

Ширина площадки, оборудованной мостовым краном:

Bс=lс - (lк/2) + 0.6 – (в + с), м. (3.2.6)

где lс— вылет стрелы крана, соответствующий потребной грузоподъемности, м;

lк — размер стороны контейнера или пакета, размещаемой по ширине площадки, м;

0,6 — ширина крайних продольных проходов, м;

в — габаритный размер кабины крана, м;

с –– зазор безопасности (с=0,3 м), м.

При погрузочно-разгрузочных работах на автотранспорт, последний нужно ввести в зону вылета стрелы, соответствующей грузоподъемности. Для этой цели по длине площадки необходимо предусмотреть проезды шириной, обеспечивающей беспрепятственный въезд и выезд автомобилей.

Определим ширину площадки оборудованной стреловым краном:

Вс=14-(5,5/2)+0,6-(1,21+0,3)=12,16 м;

Определим длину склада:

Lс= 1152/12,16 = 95 м;

Определим длину фронта погрузки-выгрузки:

Lфр=7•15/2 = 52 м;

3.3. Выбор типа и расчёт количества погрузочно-разгрузочных машин

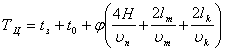

Среднее время цикла ![]() для мостовых и козловых

кранов определяем по формуле:

для мостовых и козловых

кранов определяем по формуле:

, (3.3.1)

, (3.3.1)

Где tз—время застроповки груза, зависит от типа ГЗУ, с;( t3=90с)

Tо—время отстроповки груза, с;(t0 =45с)

ц—коэффициент совмещения операций (ц =0,8 для козловых и мостовых кранов);

Н—средняя высота подъема груза (опускания) за цикл, м;(Н =3,55м)

Lм—средний путь передвижения тележки за цикл, м;( lм=8м)

Lк—средний путь передвижения крана за цикл, м;( lк=9м)

скорости подъема груза, передвижения тележки крана, м/с.

Определим среднее время цикла козлового крана:

Тц=90+45+0,8(4•3,55/0,13+2•8/0,33+2•9/1)=275 с.

Техническая производительность машин, используемых при переработке грузов, может быть подсчитана по известным формулам для машин циклического действия:

Пт=(3600/Тц)Gм, т/ч; (3.3.2)

Где Gм—грузоподъемность машины, т;

Тц—продолжительность цикла работы машины, с;

Определим техническую производительность козлового крана:

Пт=(3600/275) •5=65,45т/ч;

Эксплуатационная производительность для машин периодического (циклического) действия:

Пэ=Пт•Кв•Кг, т/ч; (3.3.3)

Где Кв—коэффициент использования времени (0,7…0,8);

Кг—коэффициент грузоподъемности.

Кг=mг/Gм, (3.3.4)

Где mг—масса груза, т;

Определим эксплуатационную производительность для козлового крана:

Кг=1,125/5 = 0,225;

Пэ=65,45•0,8•0,225 = 11,78 т/ч;

Выработка погрузочно-разгрузочной машины за смену будет составлять:

Псм=Пэ•(Тсм-1), (3.3.5)

Где Тсм—часов в смену (1час на обеденный перерыв), ч.

Определим выработку погрузо-разгрузочной машины за смену:

Псм=11,78•11 = 129,58 т/ч;

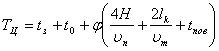

При перегрузке грузов стреловыми кранами:

, с (3.3.6)

, с (3.3.6)

Где tпов—время поворота, с.

Определим время цикла при перегрузке стали в рулонах стреловым краном:

Тц=90+45+0,7(4•7,5/0,29+2•32,5/3,58+30)=241,11 с;

Определим техническую производительность стрелового крана:

Пт=(3600/241,11) •5 = 74,65 т/ч;

Определим эксплуатационную производительность для стрелового крана:

Кг=1,125/5 = 0,225;

Пэ=74,65•0,8•0,225 = 13,43;

Определим выработку погрузо-разгрузочной машины за смену:

Псм=13,43•11 = 147,73 т/ч;

Графики циклов, рассматриваемых погрузочно-разгрузочных средств, согласно полученным расчетам, представлены в приложениях 1, 2.

3.4. Выбор типа и определение потребного количества автотранспортных средств.

При выборе типа автотранспортных средств необходимо определиться в выборе типа и марки автомашины, учитывая физико-механические свойства и габариты груза. В рамках этих параметров можно выделить основные группы автомобилей: грузовые автомобили открытого типа, автофургоны, автоцистерны, саморазгружающиеся автомобили, автоплатформы. При оптимальном выборе следует учитывать:

-рациональность использования грузоподъемности при эксплуатации;

-обеспечение механизированной загрузки;

-сохранность перевозки груза.

В данной курсовой работе в качестве автотранспортного средства предложен автомобиль с бортовой платформой КрАЗ 6443. Его параметры: грузоподъемность 17 т; количество осей – 3; габаритный размер платформы 9640Х2650Х2670 мм., максимальная конструкционная скорость 68 км/ч.

Время, расходуемое машиной за один рейс:

tтр=tвп+tпр, ч; (3.5.1)

Где tвп—время в пути, ч;

tпр—время на маневрирование и прочие оргмероприятия в среднем за один оборот, 0,15 – 0,2 ч.

tвп=2•l/vср, ч; (3.5.2)

Где l—расстояние от станции до места постановки, км; ( l=8км)

Vср—средняя скорость движения, км/ч; (vср=34 км/ч)

Определим время расходуемое машиной на один рейс:

tвп=2•30/34 = 0.88 ч;

tтр=0.88+0,2 = 1.08 ч;

Время погрузо-разгрузочных работ:

tпр=Тц•nц, ч; (3.5.3)

Где tц — время цикла погрузо-разгрузочных работ, ч;

nц — число циклов;

Определим время погрузо-разгрузочных работ:

tпр= 275•15= 1,14ч;

Время затрачиваемое на один оборот с учетом рейса, погрузки и выгрузки выражается следующей формулой:

Tоб=(tтр+tпр) •Кн, ч; (3.5.4)

Где Кн—коэффициент неисправности автомашины; (Кн=0,8—0,9)

Определим время затрачиваемое на один оборот:

склад хранение грузопоток

Tоб= (1.08+1,14) •0,9 = 1,99 ч;

Число оборотов за смену:

nсмоб=Тсм/Тоб; (3.5.5)

Где Тсм—продолжительность полезной работы за смену;

Определим число оборотов за смену:

nсмоб= 11/1,99 = 6

Номинальная загрузка автомобиля перевозимым грузом:

qавт=nц •mг, т; (3.5.6)

Где mг—масса пакета;

Nц—количество пакетов, размещаемых в кузове автомобиля;

Определим номинальную загрузку автомобиля:

qавт= 15•1.125 = 16,87 т;

Количество груза перевозимого одной автомашиной в сутки:

Qавт=qавт • nсмоб, т; (3.5.7)

Определим количество груза перевозимого одной машиной в сутки:

Qавт= 16,87•6 = 101,22 т;

Необходимое количество автомобилей для перевозки грузов определяется по формуле:

А=Qс/Qавт, шт; (3.5.8)

Где Qс—суточный объем перевозок, т;

Qавт—количество грузов перевозимого одной автомашиной в сутки.

Определим необходимое количество автомобилей:

А= 409.5/101,21 = 5 шт;

Произведем аналогичные расчеты по второму варианту:

tтр=0,88+0,2=1,08;

tпр=241,11 •15=1 ч;

Тоб=(1,08+1) •0,9 = 1,87 ч;

nсмоб= 11/1,87 = 5,8;

qавт=15 •1,125=16,87 т;

Qавт=16,87 •5,8=97,84 т;

А=409,5/97,84 = 5 шт;

4. Определение технико-экономических показателей сравниваемых вариантов

4.1. Определение капиталовложений

Для каждого из сравниваемых вариантов устанавливается весь комплекс сооружений и оборудования, который имеется в принятых конкретных условиях и обеспечивает наиболее полную комплексную механизированную и автоматизированную переработку груза.

Полные капиталовложения:

УК=Км+Кв+Кс+Кж+Ка+Кэ+Квк+Кавт, руб; (4.1.1)

Где Км—затраты на средства механизации с учетом их доставки и монтажа;

Кв—затраты на вспомогательные устройства (подкрановый путь, эстакада и др.);

Кс—строительная стоимость сооружений склада;

Кж—то же, железнодорожного пути;

Ка—то же, автопоезда;

Кэ—то же, электросети;

Квк—то же, водопроводно-канализационных коммуникаций;

Кав—затраты на средства автоматизации (если они не были предусмотрены при выборе средств комплексной механизации работ).

При использовании кранов на железнодорожном ходу учитывать стоимость подкрановых путей и стрелочных переводов.

Длина подкрановых путей, как и длина подкрановой эстакады, принимается равной длине склада, устанавливаемой в соответствии с фронтом погрузки-выгрузки.

Длина железнодорожных путей у склада:

Lжд=2•Lск, м; (4.1.2)

Где коэффициент 2 учитывает укладку одного выставочного пути, помимо погрузочно-разгрузочного.

Длина линий электросети и водопроводно-канализационной сети:

Lэ=nл •Lcкл и Lвк=nл •Lскл, м; (4.1.3; 4.1.4)

Где nл—количество линий электросети или водопроводно-канализационной сети, прокладываемых по длине склада.

В расчетах при определении капиталовложений на оборудование и сооружение к прейскурантной стоимости оборудования следует добавлять расходы на доставку погрузо-разгрузочных машин с заводов изготовителей к местам работы, в размере от 2 до 7% на хранение, монтаж; окраску – до 7-15% от их первоначальной стоимости.

Соответствующие затраты, руб., определяются по формулам:

Км=(1+в)М •См, руб; (4.1.5)

Где М—количество погрузо-разгрузочных машин, шт. (определено расчетом по вариантам);

в—коэффициент начисления на транспортировку, хранение, монтаж, окраску (в долях единицы), принимается в=0,15—0,20;

См—стоимость одной машины, руб;

Кв=Lcкл •Св, руб; (4.1.6)

Где Lcкл—длина склада (определена расчетом по вариантам), м;

Св—стоимость 1 погонного м вспомогательных устройств;

Кс=Fскл •Сскл, руб; (4.1.7)

Где Fскл—расчетная площадь склада по вариантам, м2;

Сскл—стоимость 1 м2 склада;

Кж=Lскл •Сжд и Ка=Lскл •bа •Са, руб; (4.1.8)

Где bа—ширина автопроезда на складе, принять 15м;

Са—стоимость 1 м2 автопроезда;

Кэ=Lэ •Сэ, Квк=Lвк •Свк, руб; (4.1.9)

Где Сэ, Свк –стоимость погонного м электросети и водопроводно-канализационных комуникаций.

Проведём расчёты по первому варианту выгрузки с использованием козлового крана:

Км= (1+0,20) •1•14000 = 16800 руб;

Lжд= 29,1•2 = 58,2 м;

Lвк= 58,2 м;

Lэ=58,2 м;

Кв= 58,2•30 = 1746 руб;

Кс= 349,44•20 = 6988,88 руб;

Кж= 58,2•75 = 4365 руб;

Ка= 58,2•15•20 = 17460 руб;

Кэ= 58,2•12,5 = 727,5 руб;

Квк= 58,2• (240+195) =25317 руб;

УК=16800+1746+6988,88+4365+17460+727,5+25317 = 73404,3 руб;

Произведем расчеты по второму варианту:

Км=(1+0,2) •1•24210 = 29052 руб;

Lжд=2•95 = 190 м;

Lвк=190 м; Lэ=190 м;

Кв=190•75 = 14225 руб;

Кс=1152•20 = 23040 руб;

Кж=190•75 = 14250 руб;

Ка=190•15•20 = 57000 руб;

Кэ=190•12,5 = 2375 руб;

Квк=190• (240+195) = 82650 руб;

УК= 29052+14225+23040+14250+57000+2375+82650 = 139942 руб;

4.2 Определение эксплуатационных расходов

В эксплуатационные расходы входят: заработная плата, расходы на электроэнергию и топливо, на смазочные и обтирочные материалы, на текущий ремонт и прочие расходы.

Эксплуатационные расходы рассчитываются:

УС=УЗ+УЭ+УТ+УМ+УА+Р+УД, руб; (4.2.1)

Где УЗ—расходы на заработную плату с учетом всех начислений;

УЭ—расходы на электроэнергию;

УТ—то же, на топливо;

УМ—расходы на обтирочные и смазочные материалы, тормозную жидкость и т.п.;

УА—амортизационные отчисления;

УД—дополнительные расходы, не учтенные в предыдущих;

Р—расходы на текущие ремонты и техобслуживание;

УЗ=С•Кпр•Кд•Ф•(Р+Ос+С), руб; (4.2.2)

Где Кпр—коэффициент , учитывающий размер приработка, Кпр=1,2;

Кд—коэффициент, учитывающий дополнительную заработную плату рабочих, Кд= 1,1;

Ф—действительный годовой фонд времени одного рабочего, Ф=1800 ч;

Р,Ос ,С – количество, соответственно, рабочих, обслуживающих специалистов, стропальщиков.

УЭ=УNк•ŋо•ŋ1•Тр•Сэ, руб; (4.2.3)

Где УNк—номинальная суммарная мощность двигателей машины или установки, кВт;

ŋо—коэффициент, учитывающий потери электрораспределительной сети машины и в аккумуляторах, ŋо =1,05;

ŋ1—коэффициент , учитывающий использование двигателя по времени и мощности при средней его загрузке, ŋ1=0,6;

Тр—продолжительность работы машины в течение года на переработке всего грузопотока, ч.

Тр= УQг/Пэ, ч; (4.2.4)

Сэ—стоимость 1 кВт-ч силовой энергии, руб.; Сэ=1,2 руб.

Для машин с тепловым двигателем:

УЭ= УN • ŋо •Тр •л •Ст , руб; (4.2.5)

Где УN—суммарная мощность силовой установки, кВт;

л – норма расхода топлива в кг/кВт-ч в течение часа непрерывной работы полной нагрузкой; л = 0,45;

Cт—стоимость 1 кг топлива; Ст=15 руб.

Расходы на вспомогательные материалы—тормозную жидкость, смазочные масла, обтирочные материалы и при ориентировочных расчётах принимаются в зависимости от расходов на энергию или топливо:

УМ=0,02 • УЭ или УМ=0,02 УТ, руб; (4.2.6)

Амортизационные отчисления устанавливаются согласно «Нормам амортизационных отчислений по основным фондам народного хозяйства» и положению о порядке планирования, начисления и использования амортизационных отчислений в народном хозяйстве:

УА=К•а/100, руб; (4.2.7)

Где а—процент отчислений на амортизацию.

Текущий ремонт и техническое обслуживание погрузо-разгрузочных машин и устройств планируют на основе положения о планово предупредительном ремонте оборудования на предприятиях железнодорожнонго транспорта. Для ориентировочных расчётов расходы на эти виды ремонта в размере от 2 до 10% первоначальной стоимости машин или устройств.

Р=0,02•УК, руб. (4.2.8)

Дополнительные расходы содержат затраты на содержание зданий, соружений, малоценный инвентарь, охрану труда и технику безопасности и др. Они составляют примерно 20 % от всех эксплуатационных расходов.

УД=0,2•УС, руб; (4.2.9)

Наилучшим является вариант, обеспечивающий минимум суммы расходов, т.е.

Зп=Ен•УК+УС=min; (4.2.10)

Где УК—капиталовложения по вариантам;

Ен—нормативный коэффициент эффективности, Ен= 0,15;

УС—годовые эксплуатационные расходы;

Удельные капиталовложения:

к=УК/УQг, руб/т; (4.2.11)

Определение себестоимости переработки одной тонны груза:

с=УС/УQг, руб/т; (4.2.12)

Срок окупаемости капиталовложений:

t=(УК1-К2)/( УС2-УС1), t≤tн, лет; (4.2.13)

Производительность труда на погрузо-разгрузочных работах по каждому рассматриваемому варианту устанавливается делением годового объёма работы на общий контигент рабочих, занятых на переработке данного груза:

П=УQг/УR; (4.2.14)

Расчет по первому варианту комплексной механизации:

УЗ=30•1,2•1,1•1800• (1+2) = 2138404 руб;

Тр=130000/11,78 = 1105,6 ч;

УЭ=18,2•1,1•0,6•11035,6•1,2 = 159071,3 руб;

УМ=159071,3•0,02 = 3181,42 руб;

УА=(73404,3•12,4)/100 = 9102,13 руб;

Р=0,02•73404,3= 1468 руб;

УТ=18,2 1,1∙11035,6∙0,4∙1,2=1060047,7

УД=0,2• 300710,25= 60142,05 руб;

УС=213840+159071+106047,7+3181,42+9102,13+1468 = 300710,25 руб;

Зп=0,15∙73404,3+300710,25 = 3117720 руб;

к=73404,3/130000 = 0,56 руб/ т;

с=300710,25/130000 = 2,39 руб/т;

П=130000/(1+2) = 43333;

Расчет по второму варианту комплексной механизации:

УЗ=30•1,2•1,1•1800• (1+2) = 2138404 руб;

Тр=130000/13,43 = 9434 ч;

УЭ=110,4•1,1•0,6•9434•1,2 = 824878,7 руб;

УМ=824878,7•0,02 = 16497,5 руб;

УА=(139942•11,4)/100 = 15953,3 руб;

Р=0,02•139942 = 2798 руб;

УТ=18,2 1,1∙11035,6∙0,4∙1,2=1060047,7

УД=0,2• 7947957,26 = 1589591,45 руб;

УС=213840+824878,7+16497,5+15953,3+2798 = 7947957,26 руб;

Зп=0,15∙139942+7947957,26= 8087899,41 руб;

к=139942/130000 = 1,07 руб/ т;

с=7947957,26/130000 = 61,13 руб/т;

П=130000/(1+2) = 43333;

При оценке сравниваемых вариантов комплексной механизации одним из важных факторов является соответствие принимаемого варианта требованиям автоматического управления производственными процессами. Для выбора оптимального варианта механизации необходимо сопоставить приведенные в таблице показатели. Если натуральные показатели у сравниваемых вариантов

Таблица 4.2.1

| № п/п | Наименование показателей | Единицы измерения | Варианты | |

| 1 | 2 | |||

| 1 | Капитальные вложения, полные | тыс. руб. | 73404,3 | 139942 |

| 2 | Удельные капитальные вложения | руб./т | 0,56 | 1,07 |

| 3 | Годовые эксплуатационные расходы | тыс.руб. | 300710,25 | 7947957,26 |

| 4 | Себестоимость переработки 1 тонны груза | руб./т | 2,39 | 61,13 |

| 5 | Производительность труда | 43333 | 43333 | |

| 6 | Экономическая эффективность | руб. | 311720,63 | 8087899,41 |

На основании анализа таблицы 4.2.1 сделаем вывод, что первый вариант является наиболее оптимальным и более эффективным, так как на него приходится намного меньше затрат, чем на второй вариант погрузочно-разгрузочных работ.

ЗАКЛЮЧЕНИЕ

В ходе выполнения курсового проекта мною были усвоены основные правила и принципы организации погрузочно–разгрузочных работ с различными родами грузов, а также технология работы с контейнерными грузами, перевозимыми в тяжеловесных контейнерах.

В курсовом проекте были представлены технологии работ с грузами в соответствии с исходными данными. Технологии работ представлены с учетом требований Правил перевозок грузов железнодорожным транспортом, Технических условий погрузки и крепления грузов, Правил технической эксплуатации железных дорог Российской Федерации. При определении типа вагона для наиболее рациональной перевозки, мною получены навыки по правильному выбору подвижного состава, что играет немаловажную роль для обеспечения безопасности процесса перевозок, уменьшения эксплуатационных расходов а, следовательно, снижении себестоимости перевозок и провозной платы, взимаемой с перевозчиков.

При определении суточного грузо– и вагонопотоков по предложенной методике в методических указаниях к выполнению курсового проекта, изучил правила расчета данных величин для различных типов грузов, а также различия в расчетах для них. склад хранение грузопоток

Определение технико–эксплуатационных и технико–экономических расчетов по исходным данным позволило мне обосновать правильность выбора наиболее рациональной технологии работ с заданным грузом. Были произведены расчеты по двум вариантам комплексной механизации погрузочно–разгрузочных работ с грузом. Применяемые в вариантах средства механизации были выбраны на основе анализа всех применяемых для данного типа груза способов механизации. По результатам произведенных расчетов была определена наиболее экономически целесообразная технология работы со сталью в рулонах (применение двухконсольного козлового крана, модель КК–5).

СПИСОК ИСПОЛЬЗУЕМЫХ ИСТОЧНИКОВ

1. Материалы веб– сайта. www.connect.ru/

2. Технические условия размещения и крепления грузов в вагонах и контейнерах. –М.: Юртранс. 2003. –554с.

3. А.А. Тимошин, И.И. Мачульский, В.А. Голутвин и др.: под ред. А.А. Тимошин, И.И. Мачульского. Комплексная механизация и автоматизация погрузо–разгрузочных работ: Учебник для ВУЗов ж.д. транспорта –М.:Маршрут. 2003. –400с.

4. Горюшинский И.В. Горюшинский В.С. Грузоподъемные краны. Методические указания к курсовой и дипломной работе по дисциплине "Комплексная механизация и автоматизация погрузочно-разгрузочных работ" для студентов специальности 2401.00 "Организация перевозок и управление на железнодорожном транспорте" Самара: СамГАПС, 2003 г.-30с.

5. Мачульский И.И. Погрузочно–разгрузочные машины. Учебник для вузов. – М.: Желдориздат, оформление, 2000. –276с.

6. Горюшинский B.C., Горюшинский И.В. Методические указания к курсовой и дипломной работе по дисциплине "Комплексная механизация и автоматизация погрузочно–разгрузочных работ" для студентов специальности 2401.00"организация перевозок и управление на железнодорожном транспорте" Самара: СамИИТ, 2000г. –35с.

7. Горюшинский И.В. Грузовой автотранспорт. Методические указания к курсовой и дипломной работе по дисциплине "Комплексная механизация и автоматизация погрузочно–разгрузочных работ" для студентов специальности 2401.00 "Организация перевозок и управление на железнодорожном транспорте" Самара: СамИИТ, 2000г. –22с.

8. Альбом Грузовые вагоны колеи 1520мм железных дорог .– М.: Проектно конструкторское бюро, 1998. –283с.

9. Гриневич Г.П. Комплексная механизация и автоматизация погрузочно–разгрузочных работ на железнодорожном транспорте.– М.: Транспорт. 1981. –343с.