| |

МЕНЮ

- Главная

- Языкознание филология

- Финансовые науки

- Управленческие науки

- Товароведение

- Технология

- Теплотехника

- Теория организации

- Теория государства и права

- Таможенная система

- Схемотехника

- Строительство

- Страхование

- Статистика

- Религия и мифология

- Психология и педагогика

- Промышленность производство

- Медицинские науки

- Медицина

- Краеведение и этнография

- Компьютерные науки

- История

- Искусство и культура

- Информатика

- Инвестиции

- Издательское дело и полиграфия

- Зоология

- Журналистика

- Естествознание

- Деньги и кредит

- Делопроизводство

- Гражданское право и процесс

- Государство и право

- Геополитика

- Геология

- Геодезия

- География

- Военная кафедра

- Ветеринария

- Валютные отношения

- Бухгалтерский учет и аудит

- Ботаника и сельское хоз-во

- Биржевое дело

- Биология и химия

- Биология

- Безопасность жизнедеятельности

- Банковское дело

- Астрономия

- Астрология

- Архитектура

- Арбитражный процесс

- Административное право

- Авиация и космонавтика

- Карта сайта

Дипломная работа: Разработка конструкции и технологического процесса производства кровати в условиях ОАО "Ирбитская мебельная фабрика"

Эффективный годовой фонд времени работы станков

Таблица 3.4.3

| Оборудование |

Время на капитальный ремонт, ч |

Номинальный годовой фонд времени, ч |

| ЦТ4Ф |

Трем=18,2 |

Тэф=1932-18,2=1913,8 |

| НГ-30 |

Трем=18,2 |

Тэф=1932-18,2=1913,8 |

| АП 170 Г |

Трем=27,3 |

Тэф=1932-27,3=1904,7 |

| «HOMAG» |

Трем=119,6 |

Тэф=1932-119,6=1812,4 |

| электролобзика |

Трем=5,2 |

Тэф=1932-5,2=1926,8 |

| ФСШ-1А |

Трем=11,7 |

Тэф=1932-11,7=1920,3 |

| СГВП-1А |

Трем=41,6 |

Тэф=1932-41,6=1890,4 |

| «DZODA-220» |

Трем=91 |

Тэф=1932-91=1841 |

|

ручной инструмент облицовки кромки |

Трем=5,2 |

Тэф=1932-5,2=1926,8 |

Рассчитанное количество единиц оборудования, шт.:

np=![]()

Процент загрузки станка:

Р=![]() ∙100%,

∙100%,

где n – установленное количество оборудования, шт.

Количество оборудования, процент загрузки

Таблица 3.4.4

| Оборудование | Количество оборудования |

Процент загрузки, % |

|

| расчетное, шт. | принятое, шт. | ||

| ЦТ4Ф |

np= |

1 | 3 |

| НГ-30 |

np= |

1 | 10 |

| АП 170 Г |

np= |

1 | 4 |

| «HOMAG» |

np= |

1 | 2 |

| электролобзика |

np= |

1 | 10 |

| ФСШ-1А |

np= |

1 | 10 |

| СГВП-1А |

np= |

1 | 1 |

| «DZODA-220» |

np= |

1 | 0,5 |

|

ручной инстрмент облицовки кромки |

np= |

1 | 2 |

Данные и результаты расчетов показателей станков занесены в технологическую схему (лист 4) и в таблице 3.4.5.

3.5 Расчёт количества основных материалов

Норма расхода – это максимально допустимое плановое количество материала на производство единицы продукции, установленного количества, с учётом планируемых организационно-технических условий производства.

Он является основой для определения плановой потребности производства в материалах при годовом планировании выпуска продукции на предприятии.

В нормах расхода на производство единицы продукции учитываются полученный расход, а также потери материалов.

Полезный (чистый) выход учитывает количество материалов, которые вещественно входят в состав готового изделия или затрачиваются непосредственно на проведение соответствующих технологических процессов.

Выход чистовых заготовок – отношение объёма деталей в габаритных чистовых размерах к объёму затраченных древесных материалов, здесь учитываются технологические потери и выход при раскрое.

Окончательный (полезный) выход – отношение объёма деталей в изделии к объёму затраченных древесных материалов. Величина последнего выхода измеряется в процентах.

Составим ведомость расчета материалов для изготовления кровати. Рассмотрим пример расчета данных этой ведомости для передней спинки:

Расчёт материалов ведётся в м2. Заготовки выпиливают из ДСтП 3500´1750´16 мм.

Размеры выпиливаемых деталей в чистоте заносятся в ведомость (колонки №5,6,7).

l=1100 мм

b=1800 мм

h=16 мм

Также в колонку №8 заносится объём деталей в чистоте (Sд) на одно изделие с учётом их количества (т.к. учёт материалов ведётся в м2, то и объём записывается в квадратных метрах).

Sд =l·b·n; м2

где ![]() –

длина детали, мм;

–

длина детали, мм;

![]() -ширина

детали, мм;

-ширина

детали, мм;

![]() -

количество деталей в изделии, шт;

-

количество деталей в изделии, шт; ![]() =1шт

=1шт

Sд =1,1·1,8·1=1,98 (м2)

Выбранные станки сочетают в себе качество и точность раскроя, поэтому припуски назначаются только для фрезерованных деталей и заносятся в колонку №9, 10, 11, – соответственно на длину, ширину и толщину.

Припуск по ширине равен 18 мм

В колонки №12,

13, 14, заносят ![]() деталей с учетом

деталей с учетом

припусков:

L=1,118 м

Ш=1,818 м

Т=0,016 м

В колонку №15 записывают значение Sз - объем заготовок с припусками:

Sз= L · Ш · n

Sз=1,118·1,818·1=2,03 (м2)

В колонку №16 записываем объем заготовок на программу с учетом припусков:

Sпр =Vз![]() ,

,

где А – количество изделий по программе, шт. А=1000 шт.

Sпр =2,03·1000=2033 (м2).

В колонке №17 показывается необходимое увеличение количества изготавливаемых заготовок, требующихся с учётом отбраковки части заготовок в процессе производства (количество технологических отходов заготовок).

Для ДСтП процент технологических отходов Р![]() о=2%,

коэффициент, учитывающий технологические отходы К=1,02.

о=2%,

коэффициент, учитывающий технологические отходы К=1,02.

В колонке №18 указывается объём заготовок на программу с учётом технологических потерь, м2:

Sтех = Sпр ∙ К.

Sтех =2033∙1,02= 2073,17 (м2).

В колонке №19 определяется процент выхода заготовок из исходного материала. Процент полезного выхода определяем по картам раскроя.

В колонке №20 объём материала на программу, м3:

Sс= Sтех ∙ Пв,

где Пв - учитывающий средневзвешенный полезный выход, Пв=1,613.

Sс =2073,17∙2,004=4154,64 (м3).

В колонке №21 определяем процент чистого выхода изделий:

Сс=![]() ∙100%

∙100%

Для нашего случая Сс=![]() ∙100%=48%.

∙100%=48%.

Результаты расчетов расхода материалов на другие детали изделия приведены в ведомости расчета материалов (табл. 3.5.1).

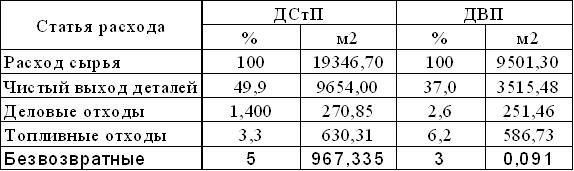

Таблица 3.5.2. Баланс сырья.

3.6 Расчёт количества отходов

Отходы – это та часть сырья, которая отделится в процессе обработки как несоответствующая техническим условиям на изготавливаемую заготовку. Отходы могут быть использованы в качестве основного сырья при изготовлении продукции другого вида или размера. Такие отходы – это вторичное сырьё или материал. Отходы классифицируют:

- по сортименту исходного сырья (ДВП, ДСтП)

- по структуре (кусковые средние, кусковые мелкие, сыпучие)

Количество отходов зависит от качества поставляемого сырья, типа и размера изготавливаемой продукции.

Выбор наиболее эффективного способа использования отходов зависит от типа производства, его объёма, номенклатуры и количества образующихся отходов, а также от условий транспортирования и сбыта продукции.

Количество отходов определяется по стадиям обработки, исходя из суммарных данных расхода отдельных видов материалов, и рассчитывается для каждого вида материала.

Количество отходов при раскрое

Qраскр = SSс-SS'з,

где Sс – объём сырья;

S'з – объём заготовок, полученный после раскроя

Для ДСтП

Qраскр = 19346,7-8003,6 =11343,1 (м2)

Для ДВП

Qраскр = 9501,3-3519 = 5982,3(м2)

Количество отходов на технологические потери

Qтехн.пот. = SS'з-SSз

где Sз – объём заготовок

Для ДСтП

Qтехн.пот. = 8003,6-7846,6 = 157 (м2)

Для ДВП

Qтехн.пот. = 3519-3450 = 69 (м2)

Отходы при обработке заготовок

Qобр.заг. = SSз-SSд

где Sд – объём деталей с учётом годовой программы

Для ДСтП

Qобр.заг. =7846,6-7,54·1000 = 306,6 (м2)

Для ДВП

Qобр.заг. = 3450-3,45·1000 = 0 (м2)

Отходы при обработке деталей

Qобр.дет. = (3¸5%)SS'з

3% - для деталей из ДВП

5% - для деталей из ДСтП

Для ДСтП

Qобр.дет. = 0,05·8003,6 = 400,2 (м2)

Для ДВП

Qобр.дет. = 0,03·3519,7 = 105,6 (м2)

Деловые отходы

Qдел. = 0,7 Qтехн.пот. +0,2·0,75 Qраскр

Для ДСтП

Qдел = 0,7·157+0,2·0,75 ·11343,1 = 1811,36 (м2)

Для ДВП

Qдел = 0,7·69 +0,2·0,75 ·5982,3= 945,64(м2)

Таблица 3.2. Расчет количества отходов

| Материал | Вид отходов | |||||

|

при раскрое, м2 |

от технол. потерь, м2 |

при обраб. заготовок, м2 |

при обраб. деталей, м2 |

деловые отходы, м2 |

Сумма | |

| ДСтП | 11343,1 | 157 | 306,6 | 400,2 | 1811,36 | 2675,16 |

| ДВП | 5982,3 | 69 | 0 | 105,6 | 945,64 | 1120,24 |

3.7 Расчёт нормы расхода клея

Расчёт нормы расхода клея на изделие выполняется с учётом вида клея, вида склеиваемых материалов, способа склеивания, а также с учётом конструктивных признаков, определяющих форму, размеры и виды склеиваемых поверхностей.

Облицовывание пластей производят смола КФЖМ. Норма расхода которого 0,23 кг/м2. Для облицовки кромок используют клей расплав. Норма расхода которого 0,355 кг/м2.

3.7.1 Определение площадей склеиваемых поверхностей м2,

S=n∙a∙b,

где a-ширина плиты, м;

b-длина плиты, м;

n-кол-во склеиваемых поверхностей.

Результаты расчётов приведены в таблице 3.7.1.

3.7.2 Норма расхода клея на деталь, кг:

W=S∙k,

где S-площадь склеивания, м;

k-расход клея, кг/м2.

3.7.3 Норма расхода клея на изделие, кг:

Wизд=(S1+S2+S3+…+Sn)∙k,

где (S1+S2+S3+…+Sn) сумма площадей склеивания, м;

k-расход клея, кг/м2.

3.7.4 Норма расхода клея на программу, кг:

Wпр= Wизд∙ПР,

где Wизд- норма расхода клея на изделие, кг;

ПР-программа, шт.

Результаты расчётов приведены в таблице 3.7.2

Определение площадей склеивания

Таблица 3.7.1

| № |

Наименование деталей |

Кол-во деталей в изделии |

Размеры деталей, мм |

Площадь облицовывания пластей, м2 |

Площадь облицовывания кромок, м2 |

||

| Д | Ш | Т | |||||

| 1 | Передняя стенка | 1 | 1118 | 1818 | 16 | 4,06 | 0,093 |

| 2 | Задняя стенка | 1 | 618 | 1818 | 16 | 2,25 | 0,077 |

| 3 | Боковой щит | 2 | 1986 | 618 | 16 | 4,9 | 0,126 |

| 4 | Перегородка | 3 | 1783 | 418 | 16 | 4,47 | 0,169 |

Определение норм расхода клеёв

Таблица 3.7.2

|

Наименование деталей |

Норма расхода на деталь, кг |

Норма расхода на изделие, кг |

Норма расхода на программу, кг |

|||

|

смола КФЖМ |

клей расплав |

смола КФЖМ |

клей расплав |

смола КФЖМ |

клей расплав |

|

| Передняя спинка | 0,93 | 0,033 | 3,6 | 0,16 | 3600 | 160 |

| Задняя спинка | 0,52 | 0,027 | ||||

| Боковой щит | 1,13 | 0,045 | ||||

| Перегородки | 1,03 | 0,06 | ||||

3.8 Расчет инженерно-технических ресурсов

В этом разделе необходимо представить данные по ожидаемому использованию (расходованию) пара на отопление, электроэнергии и дереворежущего инструмента. Эти показатели необходимы для более корректного определения финансовых затрат на производство продукции и расчета ее себестоимости. Расчеты в выпускной квалификационной работе бакалавра по данному разделу выполняются укрупнено, основываясь на известных нормативах.

3.8.1 Расчет расхода дереворежущего инструмента

Потребное количество станочного инструмента данного типа на год:

Р=

![]() ,

,

где N – количество часов работы инструмента в год (суммарное время работы на станке на программу);

n - число одинаковых инструментов в комплекте;

a - величина допускаемого стачивания инструмента, мм;

b - величина уменьшения рабочей части инструмента за одну переточку, мм;

Т - продолжительность работы инструмента без переточки, ч;

q - процент на поломку и непредвиденные расходы.

Данные для расчета потребного количества инструмента приведены в таблице 3.8.1.

Расчет потребного количества инструмента.

Таблица 3.8.1

| Инструмент |

n, шт |

Т,ч |

b,мм |

а,мм |

q,% |

Кол-во часов работы инструмента в год, N |

Потребное кол-во режущего инструмента, Р |

| Сверла | 5 | 4 | 0,25 | 30 | 15 | 259,77 | 3 |

| Фрезы цельные с пластинками из твердого сплава | 1 | 40 | 0,155 | 9 | 5 | 3374,00 | 2 |

| Пилы дисковые с пластинками твердого сплава | 2 | 30 | 0,225 | 7 | 15 | 1778,79 | 4 |

Полученное потребное количество инструмента умножается на 3. Это связано с тем, что в процессе производства один комплект находится в работе, один – в ремонте и один – на складе.

3.8.2 Расчет расхода электроэнергии

Количество электроэнергии на освещение принимается укрупнено 45 кВт на 1 м² площади помещения.

Площадь помещения составляет 1526,25 м².

Всего на освещение необходимо 68681,25 кВт/год.

Количество силовой электроэнергии принимается укрупнено 582 кВт на 1 кВт установленной мощности оборудования.

Суммарная мощность оборудования установленного в цехе 103,2 кВт (см. характеристики оборудования).

Всего силовой электроэнергии требуется 60062,4 кВт/год

3.8.3 Расчет расхода угля на отопление

Количество угля на отопление условно принимается 2,1 тонна на 1 м² площади помещения.

ИНТЕРЕСНОЕ

© 2009 Все права защищены. |