| |

МЕНЮ

- Главная

- Языкознание филология

- Финансовые науки

- Управленческие науки

- Товароведение

- Технология

- Теплотехника

- Теория организации

- Теория государства и права

- Таможенная система

- Схемотехника

- Строительство

- Страхование

- Статистика

- Религия и мифология

- Психология и педагогика

- Промышленность производство

- Медицинские науки

- Медицина

- Краеведение и этнография

- Компьютерные науки

- История

- Искусство и культура

- Информатика

- Инвестиции

- Издательское дело и полиграфия

- Зоология

- Журналистика

- Естествознание

- Деньги и кредит

- Делопроизводство

- Гражданское право и процесс

- Государство и право

- Геополитика

- Геология

- Геодезия

- География

- Военная кафедра

- Ветеринария

- Валютные отношения

- Бухгалтерский учет и аудит

- Ботаника и сельское хоз-во

- Биржевое дело

- Биология и химия

- Биология

- Безопасность жизнедеятельности

- Банковское дело

- Астрономия

- Астрология

- Архитектура

- Арбитражный процесс

- Административное право

- Авиация и космонавтика

- Карта сайта

Курсовая работа: Расчет материального баланса установки АВТ. Проектирование аппарата вторичной перегонки бензина К-5

![]()

8.1.2 Расчет скорости пара в рабочем сечении тарелки

![]() , (8.1.2.1)

, (8.1.2.1)

где D – диаметр колонны, м;

uд – допустимая скорость паров;

ST – рабочее сечение тарелки;

![]()

По уравнению (8.1.1) находим сопротивление сухой тарелки

![]()

8.2 Расчет сопротивления газо-жидкостного слоя

![]() (8.2.1)

(8.2.1)

где h0 – высота светлого слоя жидкости на тарелке;

8.2.1 Расчет высоты светлого слоя жидкости на тарелке,м

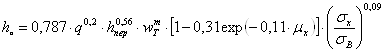

, (8.2.1.1)

, (8.2.1.1)

где, ![]() - удельный расход жидкости

на 1м ширины переливной перегородки, м2/с;

- удельный расход жидкости

на 1м ширины переливной перегородки, м2/с;

b-ширина переливной перегородки, м;

![]() -высота переливной перегородки, м;

-высота переливной перегородки, м;

![]() ,

,![]() -поверхностное натяжение жидкости и

воды при средней температуре в колонне, Н/м;

-поверхностное натяжение жидкости и

воды при средней температуре в колонне, Н/м;

L - средние массовые расходы жидкости для верхней и нижней частей колонны;

m=0,05 – 4,6 hпер;

wT - скорость пара в рабочем сечении тарелки;

sx, sв – поверхностное натяжение жидкости и воды соответственно при средней температуре в колонне;

μх – вязкость в МПа с;

8.2.1.1 Расчет средних массовых расходов для верхних и нижних частей колонны:

![]() (8.2.1.1.1)

(8.2.1.1.1)

![]() , (8.2.1.1.2)

, (8.2.1.1.2)

где МР и МF – мольные массы дистиллята и исходной смеси;

МВ и МН – средние мольные массы жидкости в верхней и нижней частях колонны.

![]() (8.2.1.1.3)

(8.2.1.1.3)

![]() (8.2.1.1.4)

(8.2.1.1.4)

![]() (8.2.1.1.5)

(8.2.1.1.5)

XCP.B. и XCP.H. – средний мольный состав жидкости соответственно в верхней и нижней части колонны:

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

8.2.1.2 Определение поверхностного натяжения, вязкости и коэффициента m жидкости

По номограмме [] для нефтепродукта с плотностью 0,756 кг/м3 (средняя плотность в колонне) при температуре 1530С (средняя температура в колонне) поверхностное натяжение составляет s ≈ 20,0 10-3 Н/м.

По номограмме [] для нефтепродукта с плотностью 0,756 кг/м3 (средняя плотность в колонне) при температуре 1530С (средняя температура в колонне) вязкость составляет s ≈ 0,250 мПа с.

![]()

По уравнению (8.2.1.1) находим высоту светлого слоя жидкости на тарелке в верхней и нижней частях колонны

![]()

![]()

По уравнению (8.2.1) находим сопротивление газо-жидкостного слоя в верхней и нижней частях колонны

![]()

![]()

8.3 Расчет гидравлического сопротивления, обусловленного силами поверхностного натяжения, Па

![]() (8.3.1)

(8.3.1)

где s - поверхностное натяжение жидкости и воды при средней температуре в колонне, Н/м;

DЭ – диаметр отверстий тарелки;

![]()

8.4 По уравнению (8.2) находим полное гидравлическое сопротивление одной тарелки верхней и нижней частей колонны

![]()

![]()

8.5 По уравнению (8.1) полное гидравлическое сопротивление ректификационной колонны составляет

![]()

9. Прочностной расчет

9.1 Расчет толщины стенки корпуса колонны, работающего под внутренним давлением, м

![]() , (9.1.1)

, (9.1.1)

где РР – расчетное давление, МПа;

D – внутрениий диаметр колонны, м;

sдоп – допускаемое напряжение, МПа;

φ – коэффициент прочности продольного сварного шва;

С – прибавка к расчетной толщине обечайки для компенсации коррозии, м;

С1 – дополнительная прибавка;

В качестве конструкционного материала выбираем двухслойную сталь, т.к. двухслойные стали находят все большее применение и позволяют экономить дорогостоящие высоколегированные стали. Они представляют собой листы, состоящие из двух гомогенно соединенных слоёв: основного из недефицитной стали и плакирующего (защитного) из высоколегированной стали.

По ГОСТу 10885-64 для основного слоя – сталь ВМСт3сп, плакирующего – сталь 08Х13. Расчет ведем по основному слою:

![]()

На основании рекомендаций с учетом технологии изготовления цилиндрических вальцованных обечаек и с учетом на ветровую нагрузку принимаем по таблице «Толщина листовой двухслойной стали» [5] толщину основного слоя 8 мм, плакирующего – 2 мм.

9.2 Определяем вес колонны при заполнении её водой

9.2.1 Расчет веса обечайки, кг

![]() ,

,

где SОБ – площадь поверхности обечайки;

mст – вес 1 м2 двухслойной стали толщиной 10мм. mст=83,3кг.

![]()

![]()

9.2.2 Расчет веса крышки и днища, кг

По ГОСТу 6533-78 выбираем днище эллиптическое отбортованное стальное 2600-10.

![]()

где mдн-вес днища, кг. По ГОСТ 6533-78 вес днища 2600-10 mдн=611кг.

![]()

9.2.3 Расчет веса тарелок, кг

![]() ,

,

где mтар– масса одной тарелки, кг;

N – число тарелок в колонне;

![]()

9.2.4 Расчет веса люков-лазов и штуцеров, кг

![]() ,

,

где mл- масса люка, кг. mл=57кг;

Nл- число люков-лазов и штуцеров.

![]()

9.2.5 Расчет веса пустой колонны

![]()

![]()

9.2.6 Расчет веса колонны при проверке водой на герметичность

Вес воды в колонне составляет

![]() ,

,

где Vкол - объем колонны, м3;

p воды- плотность воды, кг/м 3.

![]()

![]()

![]()

![]()

![]()

По ГОСТ 26-467-78 выбираем стандартную опору с размерами: D = 2600 мм; D1 = 2920мм; D2 = 2450 мм; DБ = 2780 мм; Н=2200мм;d2 = 48 мм; S1 = 12 мм; S2 = 30мм; dБ = М20; z = 16 шт.; S3 = 30 мм.

9.3 Расчет колонны на ветровую нагрузку

Так как

![]() ,

,

то принимаем расчетную схему в виде консольного стержня с жесткой заделкой.

Колонный аппарат по высоте условно разбиваем на n = 4 участка высотой по hi = 10 м (h4 = 3,53 м).

9.3.1 Расчет сосредоточенных горизонтальных сил от распределенной ветровой нагрузки на участках 1-4, МН

![]() , (9.3.1.1)

, (9.3.1.1)

где βi – коэффициент увеличения скоростного напора;

qi – нормативный скоростной напор ветра на i – м участке, МПа;

DH – наружный диаметр аппарата, м;

hi – высота участков колонны, м.

![]()

![]()

![]()

![]()

9.3.1.1 Расчет коэффициента увеличения скоростного напора;

![]() , (9.3.1.1.1)

, (9.3.1.1.1)

где ε – коэффициент динамичности, определяемый по графику [5], в зависимости от периода собственных колебаний Т (примем ε = 1,5 при Т = 0,52 с);

mi – коэффициент пульсаций скоростного напора, определяемый по графику [5] в зависимости от расстояния хi до уровня земли.

По графику определяем m1 = 0,38; m2 = 0,35; m3 = 0,335; m4 = 0,332.

![]()

![]()

![]()

![]()

9.3.1.2 Расчет нормативного скоростного напора ветра

![]() , (9.3.1.1.1)

, (9.3.1.1.1)

где q – нормативный скоростной напор ветра на высоте над поверхностью земли до 10 м для заданного района монтажа аппарата (принимают от 270 до 1000 Па);

![]() - поправочный коэффициент на возрастание

скоростных напоров для высоты более 10 м.

- поправочный коэффициент на возрастание

скоростных напоров для высоты более 10 м.

Примем q = 450 Па. По графику [5] в зависимости от расстояния xi до уровня земли определяем: ![]() .

.

![]()

![]()

![]()

![]()

9.3.2 Расчет ветрового момента

![]() , (9.3.2.1)

, (9.3.2.1)

где n0 – число участков, расположенных выше расчетного сечения;

Pi – сосредоточенные горизонтальные силы, действующие на выделенные зоны, МН.

Ветровой момент, действующий в сечении на высоте опоры х0 = 4 м.

![]()

Ветровой момент, действующий на уровне земли х0 = 0.

![]()

9.3.3 Расчет максимального напряжения сжатия на опорной поверхности кольца

![]() , (9.3.3.1)

, (9.3.3.1)

где МВ1 - ветровой момент, действующий на уровне земли х0 = 0;

WK – момент сопротивления площади опорного кольца, м3;

![]() (9.3.3.2)

(9.3.3.2)

![]()

N1 - вес колонны при проверке её водой на герметичность;

FK – площадь опорного кольца, м2;

![]() (9.3.3.1)

(9.3.3.1)

![]()

По уравнению (5.3.3.1) получаем

![]()

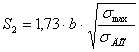

9.3.3.1 Расчет толщины опорного кольца, м

, (9.3.3.1.1)

, (9.3.3.1.1)

где b – расстояние от выступающей части кольца до наружного диаметра опорной обечайки, b = 0,148 м;

sДОП – допускаемое напряжение на изгиб для материала опоры (для ВСт3ст sДОП = 245 МПа);

![]()

Для выбранной опоры S2 = 0,03 м; Þ условие прочности соблюдается.

9.4 Проверка корпуса колонны на устойчивость

![]() , (9.4.1)

, (9.4.1)

![]() ,

,

где φС – коэффициент уменьшения допускаемых напряжений. Примем φС = 0,58;

s* - нормативное допускаемое напряжение при расчетной температуре. Для основного материала колонны – ВСт3сп s* = 130 МПа.

![]()

![]() ,

,

где φи – коэффициент пропорциональности. Примем φи = 0,756.

s* - нормативное допускаемое напряжение при расчетной температуре. Для основного материала колонны – ВСт3сп4 s* = 130 МПа.

Значения РР = 0 и РДОП = 0.

![]()

По уравнению (5.3.3.1) проверяем корпус колонны на устойчивость

![]()

![]() .

.

Условие прочности соблюдается.

10. Описание конструкции аппарата и эскиз

Одним из наиболее распространенных методов разделения жидких однородных смесей, состоящих из двух и большего числа компонентов, является перегонка (дистилляция и ректификация).

В широком смысле перегонка представляет собой процесс, включающий частичное испарение разделяемой смеси и последующую конденсацию образующихся паров, осуществляемые однократно и многократно. В результате конденсации получают жидкость, состав которой отличается от состава исходной смеси.

Существует два принципиально отличных вида перегонки:

1) простая перегонка (дистилляция) и

2) ректификация.

Простая перегонка представляет собой процесс однократного частичного испарения жидкой смеси и конденсации образующихся паров. Применима только для разделения смесей, летучести компонентов которой существенно различны, т.е. относительная летучесть компонентов значительна. Обычно ее используют лишь для предварительного грубого разделения жидких смесей, а также для очистки сложных смесей от нежелательных примесей, смол и т.д.

Значительно более полное разделение жидких смесей на компоненты достигается путем ректификации.

Ректификация – массообменный процесс, который осуществляется в большинстве случаев в противоточных колонных аппаратах с контактными элементами (насадки, тарелки), т.е. путем многократного контакта между неравновесными жидкой и паровой фазами, движущимися относительно друг друга.

При взаимодействии фаз между ними происходит массо- и теплообмен

обусловленные стремлением системы к состоянию равновесия. В результате каждого контакта из жидкости испаряется преимущественно низкокипящий компонент (НК), которым обогащаются пары, а из паров конденсируется преимущественно высококипящий компонент (ВК), переходящий в жидкость. Такой двусторонний обмен компонентами, повторяемый многократно, позволяет получить в конечном счете пары, представляющие собой почти чистый НК. Эти пары после конденсации в отдельном аппарате дают дистиллят (ректификат) и флегму – жидкость, возвращаемую для орошения колонны и взаимодействия с поднимающимися парами. Пары получают путем частичного испарения снизу колонны остатка, являющегося почти чистым ВК.

Процессы ректификации осуществляются периодически или непрерывно при различных давлениях: при атмосферном давлении, под вакуумом (для разделения смесей высококипящих веществ), а также под давлением больше атмосферного (для разделения смесей, являющихся газообразными при нормальных температурах).

Ректификация известна с начала 19 века как один из важнейших технологических процессов главным спиртовой и нефтяной промышленности. В настоящее время ректификации все шире применяют в различных областях химической технологии, где выделение компонентов в чистом виде имеет весьма важное значение.

Принципиальная схема ректификационной установки представлена (в Приложении Г)

Исходную смксь из промежуточной емкости 1 центробежным насосом 2 подают в теплообменник 3, где она подогревается до температуры кипения. Нагретая смесь поступает на разделение смеси в ректификационную колонну 5 на тарелку питания, где состав жидкости равен составу исходной смеси ХF.

Стекая вниз по колонне, жидкость взаимодействует с паром, образующимся при кипении кубовой жидкости в кипятильнике 4. Для полного обогащения верхнюю часть колонны орошают в соответствии с заданным флегмовым числом жидкостью состава Хр, получаемой в дефлегматоре 6 путем конденсации пара.Часть конденсата выводится из дефлегматора в виде готового продукта разделения дистиллята, который охлаждается в теплообменнике 7 и направляется в промежуточную емкость 8.

Из кубовой части колонны насосом 9 выводится кубовая жидкость, которая охлаждается в теплообменнике 10 и направляется в емкость 11. Таким образом, в ректификационной колонне осуществляется непрерывный неравновесный процесс разделения исходной бинарной смеси на дистиллят и кубовый остаток.

11. Вредности и опасности на производстве

Основными опасностями установки ЭЛОУ + АВТ-6, возникающими при несоблюдении оптимальных условий эксплуатации и нарушении безопасных условий труда, являются:

- опасность пожаров и взрывов при разуплотнении фланцевых соединений, разгерметизации аппаратов, трубопроводов, насосов, работающих на газе, бензине, головке стабилизации, горячих нефтепродуктах;

- опасность отравления при нарушении герметичности аппаратов, трубопроводов, насосов, перекачивающих нефтепродукты;

- опасность удушья при работе с инертным газом (азотом);

- опасность поражения электрическим током при обслуживании электрооборудования, электрических устройств;

- опасность при работе на высоте;

- опасность термических ожогов;

- опасность при обслуживании машинного оборудования при отсутствии защитных ограждений вращающихся частей;

- опасность химических ожогов при неприменении технологическим персоналом защитных средств (очки, спецодежда);

- опасность взрывов и пожаров при несоблюдении противопожарного режима (наличие открытого огня).

Для предупреждения взрыва необходимо исключить:

- образование взрывоопасной смеси;

- возникновение источника инициирования взрыва.

Предотвращение образования взрывоопасной смеси обеспечивается:

- контролем состава воздушной среды;

- соблюдением норм технологического режима;

- контролем за состоянием рабочей и аварийной вентиляции

- своевременным удалением разливов ЛВЖ;

- применением средств предупредительной сигнализации;

Предотвращение возникновения источника инициирования взрыва обеспечивается:

- регламентацией огневых работ;

- контроль за исправностью заземления оборудования и молниезащитой;

- применение взрывозащищенного оборудования;

организационно-технические мероприятия:

- организация обучения, инструктажа и допуска к работе обслуживающего персонала;

- осуществление контроля за соблюдением норм технологического режима, правил и норм техники безопасности, промышленной санитарии и пожарной безопасности.

Таблица 19

Средства индивидуальной защиты работающих

| Наименования стадий технологического процесса | Профессии работающих на стадии | Средства индивидуальной защиты работающих | Наименования и номер НТД | Срок службы | |||||

|

установка ЭЛОУ+АВТ- 6 |

Оператор и старший оператор технологической установки, машинист технологических насосов | Костюм х\б с водоотталкивающей пропиткой или костюм из смесовых тканей с масло водоотталкивающей пропиткой | ТОН Постановление № 2, раздел П, №п\п- 150 | 1 год | |||||

| Рукавицы комбинированные | до износа | ||||||||

| Перчатки с защитным покрытием | до износа | ||||||||

| Бельё нательное | 2 комплекта | ||||||||

| Ботинки кожаные или сапоги кирзовые | 1 год | ||||||||

| Очки защитные | до износа | ||||||||

| Каска защитная | 1 на 2 года | ||||||||

| Подшлемник под каску | 1 год | ||||||||

| Противогаз | до износа | ||||||||

|

установка ЭЛОУ+АВТ- 6 |

Машинист технологических насосов: | Костюм х\б с водоотталкивающей пропиткой или костюм из смесовых тканей с масло водоотталкивающей пропиткой | ТОН Постановление № 2, раздел П, №п\п- 150 | 1 год | |||||

| Рукавицы комбинированные | до износа | ||||||||

| Перчатки с защитным покрытием | до износа | ||||||||

| Бельё нательное | 2 комплекта | ||||||||

| Ботинки кожаные или сапоги кирзовые | 1 год | ||||||||

| Очки защитные | до износа | ||||||||

| Каска защитная | 1 на 2 года | ||||||||

| Подшлемник под каску | 1 год | ||||||||

| Противогаз | до износа | ||||||||

| Галоши диэлектрические | дежурные | ||||||||

| Перчатки диэлектрические | дежурные | ||||||||

| Наушники противошумные | до износа | ||||||||

|

установка ЭЛОУ+АВТ- 6 |

На наружных работах зимой дополнительно: | Костюм х\б или костюм из смесовых тканей с масло водоотталкивающей пропиткой на утепляющей прокладке | ТОН Постановление № 2, раздел П, №п\п- 150 | 2 года | |||||

| Жилет утеплённый | 2 года | ||||||||

| Сапоги утеплённые или валенки | 2,5 года | ||||||||

| Рукавицы утеплённые | до износа | ||||||||

|

Наименование стадии технологического процесса, оборудования и транспортных средств, на которых ведётся обработка или перемещение веществ -диэлектриков, способных подвергаться электризации с образованием опасных потенциалов | Перечень веществ-диэлектриков, способных в данном оборудовании или транспортном устройстве подвергаться электризации с образованием опасных потенциалов | Основные технические мероприятия по защите от статического электричества и вторичных проявлений молнии | ||||||

|

Наименование веществ | Удельное объёмное электрическое сопротивление, Ом м | |||||||

|

Трубопроводы для перекачки нефтепродуктов, технологическое оборудование | Бензин |

1012-1014 |

Заземление трубопроводов и технологического оборудования с подключением к заземляющему контуру установки. Заземляющий контур выполняется из труб длиной 3,5 м, закапываемых по периметру установки с таким расчетом, чтобы их верхние концы находились на глубине 0,5 м ниже поверхности земли. Трубы соединены стальными полосами. Сечение труб и скрепляющих полос определено расчетом |

|||||

|

Дизельное топливо |

1010-1012 |

|||||||

|

Керосин |

1011-1013 |

|||||||

|

Вакуумный газойль |

6*109 |

|||||||

|

Масла |

1013-1014 |

|||||||

|

|||||||||

Страницы: 1, 2, 3, 4, 5, 6, 7, 8, 9

ИНТЕРЕСНОЕ

© 2009 Все права защищены. |