| |

МЕНЮ

- Главная

- Языкознание филология

- Финансовые науки

- Управленческие науки

- Товароведение

- Технология

- Теплотехника

- Теория организации

- Теория государства и права

- Таможенная система

- Схемотехника

- Строительство

- Страхование

- Статистика

- Религия и мифология

- Психология и педагогика

- Промышленность производство

- Медицинские науки

- Медицина

- Краеведение и этнография

- Компьютерные науки

- История

- Искусство и культура

- Информатика

- Инвестиции

- Издательское дело и полиграфия

- Зоология

- Журналистика

- Естествознание

- Деньги и кредит

- Делопроизводство

- Гражданское право и процесс

- Государство и право

- Геополитика

- Геология

- Геодезия

- География

- Военная кафедра

- Ветеринария

- Валютные отношения

- Бухгалтерский учет и аудит

- Ботаника и сельское хоз-во

- Биржевое дело

- Биология и химия

- Биология

- Безопасность жизнедеятельности

- Банковское дело

- Астрономия

- Астрология

- Архитектура

- Арбитражный процесс

- Административное право

- Авиация и космонавтика

- Карта сайта

Курсовая работа: Совершенствование технологии ремонта испарителей бытовых холодильников

На панели стенда установлены контрольные шпильки 2 для проверки геометрических размеров холодильных аппаратов. Поворачивая рукоятки на откидных захватах, с помощью винтовых прижимов совмещают отверстия для крепления холодильного аппарата с контрольными шпильками.

Если отверстия не совмещаются, то рихтовку производят деревянной киянкой. После этого устанавливают холодильный аппарат на стенд, закрепляют верхним прижимом и двумя откидными захватами и вторично рихтуют аппарат.

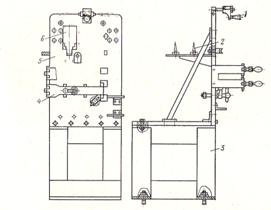

Рис. 12. Стенд для рихтовки холодильных аппаратов: 1 - прижим; 3 - шпильки контрольные; 3 - подставка; 4 – прижимы винтовые; 5 - панель; 6 – окно для испарителя

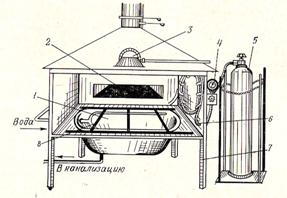

Камера разрядки холодильных аппаратов (рис. 13) представляет собой шкаф 7 сборной конструкции из листовой стали. Внутри шкафа установлена ванна 1, подключенная к водопроводной и канализационной сети. Камера разрядки оборудована мощной вытяжной вентиляцией с вытяжным окном и душевой рамой, которая включается во время разрядки холодильного аппарата, предотвращая распространение паров аммиака.

Рис. 13. Камера разрядки холодильных аппаратов: 1 – ванна; 2 – окно вытяжное; 3- электроосвещение камеры; 4 – манометр; 5 – баллон с азотом; 6 – шланг; 7 – шкаф; 8 – решетка

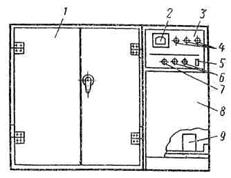

Установка для проверки прочности электрической изоляции. Установка представляет собой металлический шкаф, состоящий из двух секций 1 и 8 (рис. 14). В секции 1 устанавливают аппарат, в секции 8 размещен повышающий трансформатор 9 и элементы схемы автоматики. На передней стенке шкафа находится пульт 3 управления, на котором установлены вольтметр 2, сигнальные лампы 4, кнопки 6 управления, автоматический выключатель 5 и лабораторный автотрансформатор (ЛАТР) 7. Двери секции имеют автоматическую блокировку, отключающую высокое напряжение при открывании дверей. При испытании провода высокого напряжения подключают к одному из выводов обмотки электродвигателя и к корпусу стиральной машины. Для контроля напряжения служит вольтметр, включенный через понижающий трансформатор. При нормальном состоянии изоляции реле времени автоматически отключает высокое напряжение через 1 мин. При пробое изоляции токовое реле отключает высокое напряжение и загорается сигнальная лампа "Пробой". Размеры установки 1600х1160х1000 мм.

Рис. 14. Установка для проверки прочности электрической изоляции: 1, 8 - секции шкафа; 2 - вольтметр; 3 - пульт управления; 4 - сигнальные лампы; 5 - автоматический выключатель; 6 - кнопки управления; 7 - ЛАТР; 9 – трансформатор

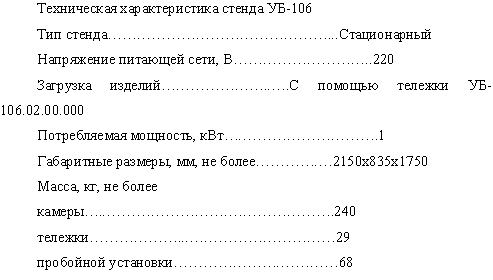

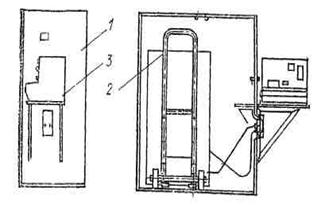

Стенд для проверки прочности электрической изоляции УБ-106 предназначен для проверки электрической прочности и измерения сопротивления изоляции бытовых машин и приборов. В комплект стенда входят: пробойная установка; камера, в которую устанавливают испытуемый объект, и тележка, используемая для транспортировки. Камера 1 (рис. 15) представляет собой щитовую сборную конструкцию. Внутри камеры находится полка, на которую устанавливают испытуемый прибор. На наружной боковой стенке камеры закреплена подставка для пробойной установки 3. Тележка 2 представляет собой сварную конструкцию из труб и угловой стали. В передней части имеются вилы для захвата стиральной машины, в задней части - опора, позволяющая устанавливать тележку в горизонтальное положение.

Рис. 15. Стенд типа УБ-106 для проверки прочности электрической изоляции: 1- камера; 2 - тележка; 3 - пробойная установка

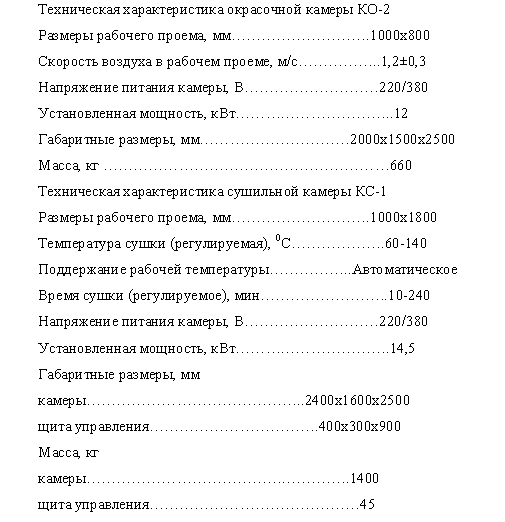

Комплект окрасочного оборудования. Комплекс предназначен для окраски и последующей сушки изделий бытовой техники па предприятиях бытового обслуживания населения. В состав комплекса входят окрасочная камера КО-2 и окрасочная камера КО-2 с вертикальным нижним отсосом воздуха и мокрым способом очистки воздуха от краски с применением вихревой системы воздухопромывания. Окраска изделии производится методом пневматического распыления с помощью ручного краскораспылителя Лакокрасочные материалы глифталевые, пентафталевые, алкидно-стирольные, мочевино- и меламиноформальдегидные, эпоксидные, фенольные. Сушильная камера КС-1 тупиковая, конвекционная с электрически подогревом воздуха.

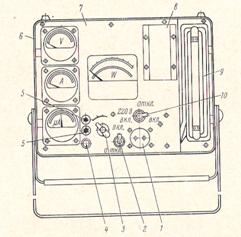

Переносный стенд СХ-1 для проверки бытовых холодильников (рис. 16) предназначен для замера параметров качества бытовых холодильников в следующих пределах: потребляемая мощность – до 300Вт, потребляемый ток – до 2,5 А, коэффициент рабочего времени 0-1, температура в трех точках шкафа при температуре окружающего воздуха 5-35 ˚С и относительная влажность 80%. Погрешность стенда не выше 2,5%, габаритные размеры 430*133*360мм, масса стенда 6кг.

Стенд сконструирован в виде переносного чемодана и состоит из корпуса и приборной панели. Внутри футляра расположены: выпрямитель, реле тока, усилитель, мультивибратор, измерительный мост и коммутационная аппаратура.

Рис. 16. Переносный стенд СХ-1 для проверки бытовых холодильников: 1 - розетка штепсельная; 2 – тумблер для включения мультивибраторов; 3 - переключатель термосопротивлений; 4 – кнопка; 5 – преохранители; 6 – корпус; 7 – панель приборная; 8 – счетчик импульсов; 9 – термосопротивление; 10 – тумблер для переключения питания

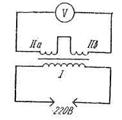

Определитель короткозамкнутых витков. Устройство предназначено для определения короткозамкнутых витков в электродвигателях, трансформаторах, дросселях, катушках и т. п. Принцип работы определителя короткозамкнутых витков заключается в том, что при внесении в его магнитное поле катушки, дросселя и других приборов с короткозамкнутыми витками изменяется коэффициент трансформации, на что указывает стрелочный индикатор (рис. 17). Прибор прост в эксплуатации и рекомендуется для использования на ремонтных предприятиях службы быта при проверке отремонтированных изделий бытовой техники и при входном контроле комплектующих изделий.

Рис. 17. Определитель короткозамкнутых витков

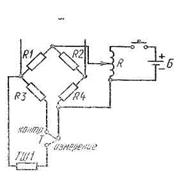

Термощуп. При испытании бытовых электроприборов и машин после произведенного ремонта часто возникает необходимость проверки температуры нагрева обмоток двигателя. Для этой цели удобно пользоваться переносным электрическим прибором термощупом с полупроводниковым термосопротивлением. Прибор позволяет измерять температуру в пределах 0-90 °С. Термощуп (рис. 18) состоит из щупа и измерительного прибора. Щуп с ручкой имеет длину около 400 мм. На конце щупа установлено полупроводниковое сопротивление ТШ-1. Измерительный прибор микроамперметр магнитоэлектрической системы М-24 установлен на лицевой стороне панели, рядом с прибором расположена кнопка для включения питания схемы. Прибор имеет две шкалы. При измерении температуры нагрева обмоток двигателя следует пользоваться черной шкалой, отградуированной в градусах Цельсия. При пользовании прибором не следует допускать загрязнения и попадания влаги в термосопротивление, а при замене батарей соблюдать полярность.

Рис. 18. Схема термощупа с полупроводниковым термосопротивлением: R1-R4 - сопротивления (резисторы) - величина подбирается при регулировке; Т – тумблер; К – кнопка; Б – элементы ФБС- 0,25 (2шт); ТШ1 – термосопротивление (терморезистор); М24 – микроамперметр; R – потенциометр сопротивлением 400-1000 Ом

Стенд СР-1. Малогабаритный стенд предназначен для ремонта холодильных агрегатов. С помощью стенда можно определить дефект и заполнить агрегат хладоном (фреонон) на дому, а также в передвижных и стационарных мастерских. Стенд обеспечивает проведение следующих операций: проверку мотор-компрессора агрегата на запуска-емость при пониженном напряжении, измерение потребляемого тока, подачу повышенного напряжения 250 В при напряжении в сети 220 ± ±5 В, запуск мотор-компрессора ремонтируемого агрегата без пускового реле, вакуумирование агрегата в пределах 29,5—39,2 кПа, заполнение агрегата хладоном, возможность контроля дозы хладона по давлению всасывания.

Корпус стенда выполнен из листового алюминия и разделен перегородкой на два отсека.

Стенд для заполнения холодильных агрегатов хладагентом. Стенд содержит ресивер, снабженный игольчатым поплавковым клапаном , состоящим из поплавка, иглы и направляющих . В верхнем положении поплавкового клапана игла перекрывает отверстие впускного трубопровода, в нижнем поплавок опирается на направляющие. Верхняя и нижняя части ресивера соединены при помощи трубопроводов и соответственно с верхней и нижней частями дозатора , расположенного ниже ресивера . Дозатор нижней частью соединен при помощи трубопровода с быстродействующим устройством для подключения к холодильному агрегату.

Переносная установка для реставрации алюминиевых испарителей состоит из сварочного трансформатора типа ТД-500, балластного устройства для регулирования силы тока при сварке, осциллятора, который подает ток высокой частоты на сварочный держатель и служит для упрощения процесса возбуждения дуги, повышения ее устойчивости. Осциллятор и сварочный держатель изготовляются отдельно. В ручке сварочного держателя установлен микровыключатель.

Захват для крепления испарителя холодильного агрегата устанавливается на необходимую высоту при помощи стопорного болта направляющей втулки. Испаритель помещается на нижнюю прижимную рамку /. Петля механизма крепления в испарителе надевается на крючок, жестко закрепленный на направляющей втулке. Верхняя прижимная рамка при опускании вниз рычага механизма крепления прижимает верхнюю стенку испарителя к нижней прижимной рамке.

Шумомер предназначен для замеров уровня шума работающего холодильника.

Рис. 19. Шумомер

Электронный течеискатель предназначен для поиска мест утечки хладона.

Рис. 20. Течеискатель

Вакуумный насос служит для ваккумирования холодильного агрегата перед заправкой его хладоном .

Рис. 21. Вакуумный насос

3.2 Рвзработка мероприятий для осушки масла

Осушка масла ХФ-12-16 является обязательной технологической операций, которую следует выполнять независимо от состояния масла, полученного от поставщика.

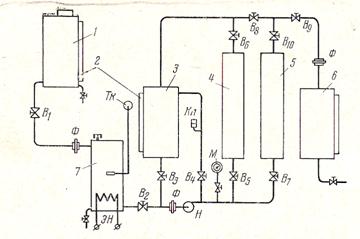

Принципиальная схема установки для осушки масла при помощи цеолита на рис.22 Сырое масло заливают в бак 1, откуда при открытии вентиля В1 оно самотеком поступает в бак 7 через фильтр Ф. Когда бак 7 наполнится, находящееся в нем масло подогревают электронагревателем ЭН до температуры 60˚С. Температура в баке контролируют контактным термометром Тк, который включает в цепь электронагревателя.

Рис.22. Схема установки для осушки масла цеолитами:

1 - бак для сырого масла; 2 – указатель уровня; 3 – промежуточный бак; 4 – адсорбер предварительной сушки; 6 – бак для сухого масла; 7 – бак для нагрева масла; ЭН – электронагреватель; Тк – контактный термометр; Н – насос; Ф – фильтр; В1-10 – вентили; Кп – предохранительный клапан; М - манометр

После подогрева масло перекачивают из бака 7 в бак 3 шестеренчатым насосом Н при открытых вентилях В2 и В4 (вентиль В3 закрыт). Заполнив бак 3, приступают к осушке масла. Для этого масло насосом в течении определенного времени прогоняют через адсорбер 4 предварительной осушки. Циркуляция масла баком 3 и адсорбером 4 происходит при открытых вентилях В3, В5 и В6. По окончании предварительной осушки масло направляют в адсорбер 5, для чего вентили В5 и В6 закрывают и открывают вентили В7, В8 и В9. Прокачав масло через адсорбер 5, открывают вентиль В9 (вентиль В8 закрывают) и всю порцию осушенного масла перекачивают насосом в бак 6, откуда оно по закрытой системе трубопроводов поступает в стенд заполнения компрессора. Заполнение всех баков маслом контролируют по указателям 3 уровня; манометр М служит для контроля за давлением масла. Для снижения давления в установке имеется предохранительный клапан Кп.

Цеолит, находящийся в адсорберах, периодически заменяют или обезжиривают и регенерируют. Производительность шестеренчатого насоса (в 3м/с определяют по формуле:

Q = pDo (Dн - Dо) bnhv,

где Do и Dн – диамерты шестерен – делительной и наружной , м;

b – ширина шестерни, м; n – частота вращения шестерен в с-1;

hv – объемный КПД; для насосов он равен 0,75-0,9.

Диаметр трубопровода (в мм) на линии нагнетания:

![]()

где Q – количество масла, протекающего по трубопроводу, л/мин;

v – средняя скорость течения масла в трубопроводе, м/с (для всасывающих трубопроводов рекомендуется скорость 0,5 – 1,5 м/с, а для нагнетательных – 3-5 м/с ).

Обеспечение ламинарного потока жидкости в трубопроводе проверяют по соотношению Рейнольдса:

![]()

где ¡ - плотность жидкости, приблизительно равная 900 кг/м3.

Диаметр трубопровода на линии всасывания рекомендуется принимать в два раза больше, чем на напорной линии. Высоту всасывания следует ограничивать до 500 мм. Потери давления в трубопроводах стенда следующие:

![]()

где l - коэффициент сопротивления в трубе;

L – общая расчетная длина трубопровода, м;

d – внутренний диаметр трубопровода, м;

g – ускорение силы тяжести, равное 9,8 м/с2.

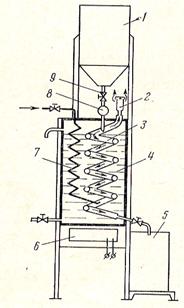

Также сушку масла можно произвести с помощью азота. И принципиальная схема установки для осушки масла сухим азотом приведена на рис. 23.

Рис. 23. Принципиальная схема установки для осушки масла азотом:

1 – бак для сырого масла; 2 – клапан; 3 и 7 – змеевики; 4 – бак водяной; 5 – бак для сухого масла; 6 – электронагреватель; 8 – окно смотровое; 9 – вентиль

Сырое масло заливают в бак 1, откуда оно самотеком поступает в змеевик 3. Скорость поступления масла в змеевик регулируют вентилем 9 и контролируют через смотровое окно 8. Змеевик находится в баке 4, наполненной водой. Вместе со змеевиком 3 для масла в воду погружен также змеевик 7, через который поступает сухой азот из змеевика 3, поэтому азот идет противотоком через масло, стекающее по змеевику в бак 5.

Воду в баке подогревает электронагреватель 6 до температуры75-80˚С для лучшего испарения влаги, содержащийся в масле, и уноса ее нагретым азотом в атмосферу через клапан 2. Температуру воды контролируют термометром.

Заключение

Из года в год холодильники совершенствовались и до сих пор еще появляются новые модели с более усовершенствованными технологиями. Бытовые холодильники предназначены для хранения скоропортящихся пищевых продуктов в охлажденном или замороженном состоянии. Холодильник представляет собой шкаф, внутри которого находится холодильная камера с полками для пищевых продуктов. В машинном отсеке шкафа расположен холодильный агрегат.

Отечественная промышленность выпускает холодильники различных конструкций, которые классифицируются по различным признакам. В основном, в соответствии с ГОСТом холодильники подразделяются на следующие типы:

ü по способу охлаждения;

ü по назначению;

ü по способу установки;

ü по степени комфортности;

ü по условиям эксплуатации;

И у всех этих холодильников высокое качество сборки и они очень удобны в эксплуатации. И необходимо, чтоб была усовершенствована и технология ремонта холодильников, так как без какого-либо прибора нельзя найти или устранить поломку, и усовершенствованы сами приборы, так как совершенствуется технология производства.

И также необходимо, чтобы организация приемки, выполнение ремонта и выдача холодильников и вообще, в целом бытовой техники должны обеспечивать максимальные удобства для заказчиков и минимальную затрату их времени.

Библиографический список

1. Технология и оборудование предприятий ремонта бытовой техники: практикум. В 2 ч. Ч.1 / составили С.Н. Алехин, Г.М. Блатман. – Шахты: Изд-во ЮРГУЭС, 2007. – 50с.

2. Лепаев Д.А. Ремонт бытовых холодильников: Справочник. – 2-е изд., перераб. и доп. – Легпромбытиздат, 1989.-304с.: ил.

3. Оборудование и технология ремонта бытовой техники: Учеб. пособие для студентов вузов / Болгов И.В., Набережных А.И., Фишман Б.Е., Баринов В.В. – М.: Легкая индустрия, 1978. 311 с., ил.

4. Ремонт и обслуживание бытовых машин и приборов: Учеб. пособие для нач. проф. образования / С.П. Петросов, В.А. Смоляниченко, В.В. Левкин и др. – М.: Издательство центр "Академия", 2003. – 320 с.

5. Болгов И. В., Остроумов В. П. Технология ремонта оборудования предприятий бытового обслуживания. М.: "Легкая индустрия", 1972, 368с.

6. Диагностика и сервис бытовых машин и приборов: Учебник для сред. проф. образования / С.П. Петросов, С.Н. Алехин, А.В. Кожемяченко и др. – М.: Издательский центр "Академия", 2003. – 320 с.

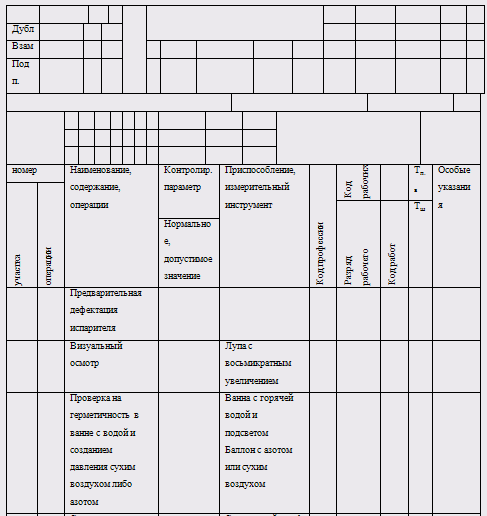

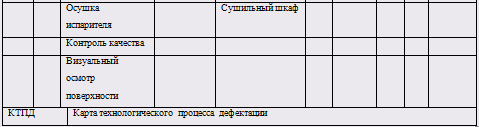

Приложение А – Технологические карты

Приложение Б – Графическая часть

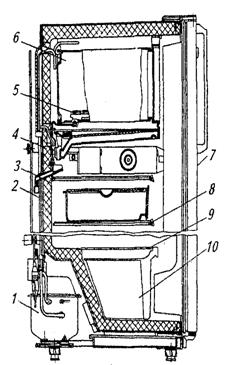

Рис. 1. Холодильник "Минск-25" в разрезе:

1 – холодильный агрегат; 2 – наружный шкаф; 3 – внутренняя камера; 4 – теплоизоляция; 5 – форма для льда; 6 – испаритель; 7 – дверь; 8 – полка металлическая; 9 – полка-стекло; 10 – сосуд для овощей и фруктов

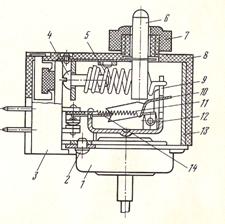

Рис. 2. Прибор полуавтоматического управления оттаиванием ТО-11:

1 – термочувствительная система; 2 - винт; 3 - колодка; 4 – винт настройки; 5 – пружина настройки точки срабатывания; 6 - кнопка; 7 - гайка; 8 - кожух; 9 – двуплечий рычаг; 10 – рычаг; 11 – опрокидывающаяся пружина; 12 – ось; 13 - корпус; 14 – рычаг резкого размыкания контактов

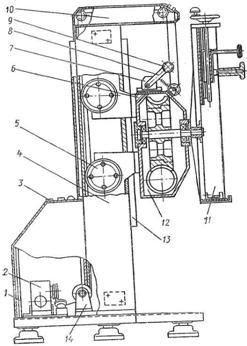

Рис. 3. Подъемник-кантователь для ремонта холодильников: 1 – основание; 2 – электропривод; 3 – электрооборудование; 4 – колонна; 5 – тележка; 6 – собачка; 7 – улавливающее устройство; 8 – рычаг; 9 – рейка; 10,14 – кронштейны; 11 - приспособление; 12 – редуктор; 13 - рейка

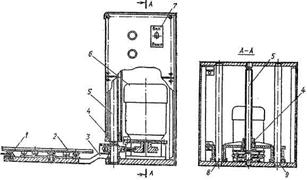

Рис. 4. Подъемный стол с поворотным кругом: 1 - фиксатор; 2 - поворотный стол; 3 - опора; 4 - гайка; 5 - винт; 6 - электродвигатель; 7 - автоматический выключатель; 8 - колонка; 9 - станина