| |

МЕНЮ

- Главная

- Языкознание филология

- Финансовые науки

- Управленческие науки

- Товароведение

- Технология

- Теплотехника

- Теория организации

- Теория государства и права

- Таможенная система

- Схемотехника

- Строительство

- Страхование

- Статистика

- Религия и мифология

- Психология и педагогика

- Промышленность производство

- Медицинские науки

- Медицина

- Краеведение и этнография

- Компьютерные науки

- История

- Искусство и культура

- Информатика

- Инвестиции

- Издательское дело и полиграфия

- Зоология

- Журналистика

- Естествознание

- Деньги и кредит

- Делопроизводство

- Гражданское право и процесс

- Государство и право

- Геополитика

- Геология

- Геодезия

- География

- Военная кафедра

- Ветеринария

- Валютные отношения

- Бухгалтерский учет и аудит

- Ботаника и сельское хоз-во

- Биржевое дело

- Биология и химия

- Биология

- Безопасность жизнедеятельности

- Банковское дело

- Астрономия

- Астрология

- Архитектура

- Арбитражный процесс

- Административное право

- Авиация и космонавтика

- Карта сайта

Курсовая работа: Совершенствование технологии ремонта испарителей бытовых холодильников

Ремонтным фондом называются детали, агрегаты и бытовые машины, поступающие на ремонтные предприятия для ремонта. В процессе ремонта необходимо выполнять различные работы, в том числе: принять в ремонт, получить материалы и запасные детали, проверить их, организовать транспортировку и хранение, подготовить и разобрать агрегаты и бытовые машины; очистить от грязи и масла детали, рассортировать детали на годные и негодные, отремонтировать детали с дефектами; собрать узлы и агрегаты, собрать и испытать машину, обеспечить снабжение рабочих мест электроэнергией, воздухом и т. п.

Технологическим процессом ремонта называется часть производственного процесса, связанная с разборкой, сборкой и воздействием на изношенные детали с целью получения требуемых размеров, формы, взаимного расположения поверхностей, их шероховатости, а также физико-механических свойств.

Многообразие производственных процессов обусловливается уровнем развития специализации ремонтных предприятий. При ремонте бытовых машин целесообразны все три формы специализации, т. е. предметная, технологическая и подетальная. Степень расчлененности производственного процесса ремонта бытовой машины зависит от ее конструкции и программы ремонтного предприятия. При большой программе производственный процесс расчленяется на большое число составных частей и выполняется на большем числе рабочих мест, при небольшой - на меньшем. Если машина состоит из легко отделяемых компактных агрегатов, то производственный процесс можно расчленить более четко и многие операции ремонта выполнять параллельно (ремонт мотор-компрессора, испарителя, конденсатора и т. д.).

Типы ремонтных производств. В связи с тем что ремонтные заводы между собой существенно различаются по величине производственной программы, оснащенности оборудованием и организацией производства, целесообразно различать следующие три типа ремонтных производств: массовое, серийное, индивидуальное.

Под массовым ремонтным производством подразумевается такое, в котором бытовые машины, агрегаты или детали ремонтируются в большом количестве непрерывно и в течение длительного времени. Характерной особенностью массового ремонта производства является закрепление за большинством рабочих мест только одной операции, постоянно повторяющейся в течение всего времени ремонта данного объекта. Закрепление за рабочим местом постоянно повторяющейся технологической операции при большом количестве ремонтируемых деталей, обусловливает возможность использовать специальное оборудование, специальные приспособления, механизировать трудоемкие процессы и расположить оборудование по ходу технологического процесса ремонта в виде поточных линий.

Серийным ремонтным производством называется такое, в котором бытовые машины, агрегаты и детали ремонтируются сериями (партиями), регулярно повторяющимися через определенные промежутки времени. Характерной особенностью этого вида производства является то, что на большинстве рабочих мест выполняется несколько повторяющихся технологических операций. По такому принципу организуется обработка ремонтируемых деталей на большинстве ремонтных заводов по ремонту полнокомплектных бытовых машин и с полным комплексом ремонтных работ. В зависимости от размера серии серийное производство бывает крупносерийным, серийным и мелкосерийным.

Индивидуальным ремонтным производством называется производство, в котором подвергают ремонту небольшое количество машин и агрегатов без обезличивания деталей. Характерной особенностью этого производства является выполнение на большинстве рабочих мест неповторяющихся технологических операций и повторяющихся через неопределенные промежутки времени. В индивидуальном ремонтном производстве также используется универсальное оборудование и универсальные приспособления, но машины и агрегаты разбираются и собираются непоточно; также непоточно обрабатываются ремонтируемые детали.

В соответствии с назначением, характером и объемом выполняемых работ ремонты подразделяются на следующие виды: текущий, средний и капитальный. Осуществление всех перечисленных видов ремонта необязательно для всех машин и зависит от их конструктивной сложности. Ремонт бытовых машин можно выполнять следующими методами.

При индивидуальном методе все агрегаты, узлы и детали после ремонта должны быть установлены на ту же машину, с которой они были сняты. Основным недостатком является длительный простой машины в ремонте, так как между окончанием разборки и началом сборки проходит значительное время, требующееся для ремонта деталей.

При обезличенном методе машину подвергают разборке на узлы и детали, поступающие в ремонт, обезличенно. Ремонтируемую машину собирают частично или полностью из узлов и деталей (для однотипной машины), ранее отремонтированных или новых, взятых со склада. Этот метод ремонта является более прогрессивным. Применение этого метода требует создания необходимого фонда оборотных узлов и агрегатов.

При агрегатно-узловом методе ремонта отдельные агрегаты и узлы по мере возникновения необходимости в капитальном ремонте должны быть сняты с машины и заменены запасными, заранее отремонтированными или новыми. Этот метод ремонта применяется для машин, конструктивно легко расчленяемых на узлы и агрегаты при абонементном техническом обслуживании. Основными преимуществами этого метода являются: сокращение сроков нахождения машин в ремонте, повышение коэффициента технической готовности мащин, равномерность загрузки цехов ремонтных предприятий и улучшение использования их площадей, возможность специализации рабочих на ремонте отдельных узлов, повышение производительности труда и снижение себестоимости. Последовательно-узловой метод ремонта, сущность которого состоит в том, что узлы, подлежащие ремонту, заменяют не на ремонтном предприятии, а непосредственно на месте работы бытовой машины у потребителя. Этот метод перспективен при абонементном техническом обслуживании.

2.3 Разработка усовершенствованного технологического процесса ремонта

Организация ремонта бытовой техники очень сложная и трудоемкая работа. И в соответствии с принятой на предприятии формой ремонта технологического оборудования составляется план-график проведения ремонтов, который является основным документом, определяющий деятельность всего ремонтного персонала.

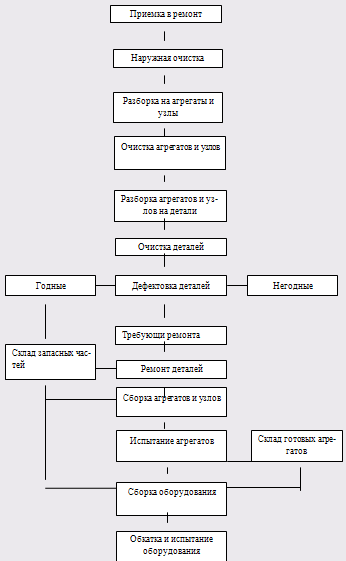

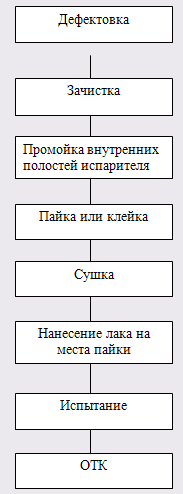

Рис. 6. Схема технологического процесса ремонта

А технологический процесс ремонта испарителей бытовых холодильников состоит из следующих процессов.

Рис. 7. Технологическая схема ремонта испарителей

Ремонт бытовых холодильников в зависимости от сложности и условий выполнения, подразделяется на ремонт, который можно провести непосредственно у потребителя, и на ремонт в мастерской.

К первому виду ремонта относится исправление неисправностей путем несложной замены деталей или путем регулировки.

Ко второму виду относится ремонт, который по своей сложности не может быть выполнен в домашних условиях.

Организация ремонта холодильников включает следующие мероприятия:

- оснащение специализированных цехов и участков по ремонту холодильников и холодильных агрегатов необходимым оборудованием, обеспечивающим требуемое качество ремонта;

- обеспечение линейных механиков необходимым инструментом и приборами, запасными частями к холодильникам;

- назначение на должности линейных мастеров квалифицированных механиков и постоянное повышение их квалификации;

- четкую работу материально-технического обслуживания с целью своевременного и полного удовлетворения потребностей ремонтных предприятий в запасных частях, материалах и оборудовании;

- внедрение новых форм обслуживания: абонементного, ремонта холодильников на дому у заказчика путем замены дефектных узлов и деталей на заранее отремонтированные или новые.

На некоторых предприятиях по ремонту бытовых холодильников применяется пайка испарителей. Пайка алюминиевых испарителей рекомендуется прежде всего при питтинговом (точечном) коррозионном разъедании алюминиевого листа испарителя.

При газовой пайке таких тонкостенных деталей (толщина менее 1мм), как алюминиевый лист испарителя холодильника, могут возникнуть прожоги и провалы, так как при температуре 400˚С прочность алюминия резко снижается. При нагреве до температуры плавления алюминий практически не меняет своего цвета, поэтому трудно определить границы холодного и нагретого металла и степень нагрева металла. В связи с этим пайку алюминия должны выполнять только опытные сварщики при увеличении скорости пайки.

Наличие на поверхности металла тугоплавкой пленки окислов, резко отличающейся по своим свойствам от основного металла, требует специфической технологии пайки. Для запайки места с точечной коррозией необходимо разрушить пленку окислов. Температура плавления окислов алюминия равна 2050˚С, т.е почти равна температуре кипения алюминия (2060˚С). Температура плавления алюминия 660˚С ( а сплавов еще меньше), поэтому простым тепловым воздействием разрушить пленку окислов практически невозможно. Температура плавления других припоев, применяемых для пайки алюминия, также ниже 660˚С. Поэтому при пайке и сварке алюминия применяют специальные флюсы, разрушающие тугоплавкие оксидные пленки алюминия. Флюсы состоят главным образом из сплавов хлористых и фтористых солей щелочных и редкоземельных металлов и их природных соединений, например креолита. Расплавленный флюс растворяет тугоплавкие окислы алюминия. Полученные сложные соединения легко плавятся и обладают небольшим удельным весом.

Восстанавливаемый алюминиевый испаритель поступает в отделение мойки, где под вытяжкой смывается слой лака УВЛ (для этого применяют ацетон, смывку АФ1-1 и др.). Если испаритель покрыт эпоксидной смолой, то ее предварительно необходимо удалить. Для этого испаритель помещают в специальный смывочный раствор на 30-60 ˚С, затем промывают горячей водой. Смывочный раствор готовят по одной из следующих рецептур:

- смывка АФТ-1 – 4 мас. Чч.;

- фосфорная кислота – 1 мас. ч.;

- растворитель РДР – 4 мас. ч.;

- фосфорная кислота – 1 мас. ч.

Места сварки необходимо очистить от загрязнений и от оксидной пленки алюминия, препятствующих хорошему сцеплению основного материала и припоя. Пленку окислов алюминия до пайки полностью устранить невозможна, так как алюминий на воздухе снова мгновенно окисляется. Однако вновь образующаяся после очистки пленка имеет меньшую и более равномерную толщину. Старые оксидные пленки можно удалять механическим и химическим способами. Механический способ заключается в тщательной очистке поверхности металлическими ручными щетками, которые сделаны из проволок нержавеющей стали диаметром не более 0,15 мм. Щетки из проволок обычной стали использовать нельзя.

Места коррозии обезжиривают (может попасть смазочное масло) и также очищают.

Большое значение имеет тщательность обработки присадочного материала, особенно если он составлен на основе алюминия. В присадочном материале может быть гораздо больше окислов алюминия, чем на месте пайки. Для уменьшения окислов алюминия при сварке надо пользоваться проволокой возможно большего диаметра (уменьшается площадь наружной поверхности).

При пайке испарителя можно применять флюс АФ-4А, имеющий следующий состав, %: хлористый литий – 14, хлористый калий – 50, хлористый натрий – 28, фтористый натрий – 8. Припои могут быть кадмиево-цинковыми, цинковыми или алюминиевыми. Наиболее широкое распространение получили припой 34А, эвтектический силумин и проволока А1.

Для пайки можно применять бензовоздушные и газовые горелки, работающие на пропане, бытовом газе и т.п. с поддувом атмосферного воздуха. Кислородно-ацетиленовое пламя для пайки непригодно.

Окончательная обработка места пайки. По окончании пайки остатки флюса надо немедленно и тщательно удалить, промыв места пайки сначала горячей водой с одновременным протиранием швов волосяной щетки, а затем 2%-ным раствором хромового ангидрида в течении 2-5 мин при температуре 60-80˚С.

Испаритель рекомендуется заменять в такой последовательности. Слить из кожуха мотор-компрессора масло, отпаять медную отсасывающую трубку мотор-компрессора от отсасывающей трубки испарителя в местах выхода из нее капиллярной трубки; отпаять капиллярную трубку от цеолитового патрона. Затем зачистить концы капиллярной и всасывающей трубок, отпаять осушительный цеолитовый патрон и отправить его на регенерацию.

Продуть агрегат сухим воздухом с помощью клапанных полумуфт (для этого к агрегату предварительно припаять трубку длиной 100-150 мм, на которой закрепить полумуфту) в течении 5-10 мин. Припаять отсасывающую трубку испарителя к отсасывающей трубке мотор-компрессора. Припаять новый или регенерированный цеолитовый патрон к патрубку конденсатора. Вставить капиллярную трубку в патрубок цеолитового патрона до упора в сетку, а затем вытянуть ее на 5-7 мм, после чего припаять.

3.1 Оборудование применяемое при ремонте испарителей бытовых холодильников

Для ремонта испарителей бытовых холодильников применяют следующее современное оборудование:

ü переносный комплект инструментов ПЧ-1 и ПЧ-2;

ü стенд промывки компрессоров, статоров, испарителей, трубопроводов;

ü установка для промывки полостей испарителя;

ü аппарат для проверки испарителей на проходимость;

ü мегомметр;

ü верстак для ремонта холодильника;

ü течеискатель;

ü вакуумный насос;

ü шкаф вытяжной для промывки деталей;

ü шкаф сушильный;

ü верстак для сварочных работ;

ü подъемник-кантователь ТБ-73М;

ü подъемный стол с поворотным кругом;

ü стапель для сварки холодильного агрегата;

ü установка УГ – 1 для испытания холодильных агрегатов на герметичность;

ü стенд для рихтовки холодильных аппаратов;

ü камера разрядки холодильных аппаратов;

ü комплект окрасочного оборудования: окрасочная камера КО-2, сушильная камера КС-1;

ü установка для проверки прочности электрической изоляции;

ü стенд для утилизации хладона;

ü стенд для проверки прочности электрической изоляции УБ-106;

ü определитель короткозамкнутых витков;

ü термощуп;

ü стенд СР-1;

ü стенд для заполнения холодильных агрегатов хладагентом;

ü переносная установка для реставрации алюминиевых испарителей;

ü захват для крепления испарителя;

ü стенд для испытания прочности электрической изоляции;

ü шумомер;

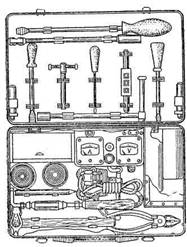

Переносный комплект инструментов ПЧ-2 предназначен для проверки и ремонта холодильников домашних условиях. Набор инструментов и приспособлений расположен в чемодане (рис. 8) из листового алюминия толщиной 1,5 мм. Габаритные размеры чемодана 420х300х120 мм, масса около 8 кг. Для компактности часть слесарного инструмента расположена в верхней крышке чемодана. В комплект входят: различные отвертки, торцовые ключи, выколотки, вороток, зубило, развертка, кернер, слесарный молоток., съемник подшипников, пассатижи, гаечные ключи, электропаяльник. В корпусе чемодана разрешен прибор, состоящий из вольтметра со шкалой до 250 B, амперметра на 10 А и пробника со щупами. Щупы включают в гнезда на приборе, при их замыкании загорается сигнальная лампочка. С помощью прибора можно измерять напряжение сети, потребляемый ток, определять обрыв электроцепи. В специальном отделении чемодана находится набор ручных метчиков, сверла различных диаметров, складной нож. В нижней части чемодана предусмотрено место для укладки запасных частей холодильников.

Рис. 8. Переносный комплект инструментов ПЧ-2

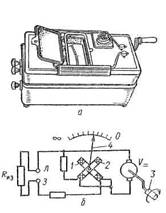

Мегомметр предназначен для измерения электрического сопротивления изоляции. Он (рис. 9, а) состоит из источника питания и измерительной системы. Источником тока в нем служит встроенный генератор постоянного тока, который приводится в действие от руки или электропривода. Если зажимы прибора Л и 3 подсоединить к точкам, между которыми необходимо измерить сопротивление изоляции Rиз, и вращать рукоятку 3, то через это сопротивление и катушки1 и 2, насаженные на общую ось и находящиеся в поле постоянного магнита, будут протекать токи. Под действием магнитного поля поворачиваются катушки. Угол отклонения указательной стрелки 4, связанной с подвижной частью прибора, зависит от силы тока в катушках и сопротивления изоляции. Шкала мегомметра отградуирована в мегомах и позволяет вести отсчет от 0 до 10 000 МОм. Мегомметры выпускаются на напряжение 500, 1000 и 2500 В.

Рис. 9. Мегомметр: а - общий вид; б - электрически: схема; 1, 2 - катушки; 3 - рукоятка; 4 - стрелка; Л - линия; З - земля; Rиз – сопротивление изоляции

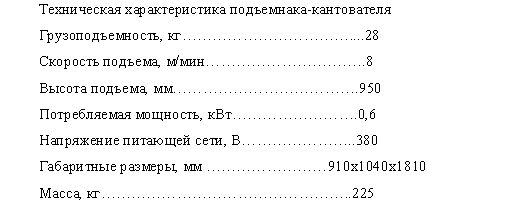

Подъемник-кантователь ТБ-73М предназначен для механизации подъема и установки холодильников в положение, удобное для ремонтных работ на предприятиях бытового обслуживания. С целью исключения возможности холодильника подъемник-кантователь (рис. 3 в Приложении Б) оснащен надежным захватом и улавливающим устройством, удерживающим подвижную систему при обрыве каната.

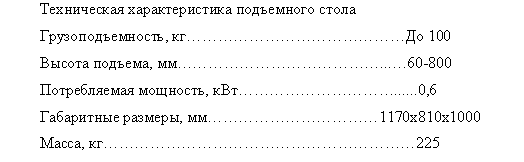

Подъемный стол с поворотным кругом предназначен для подъема и поворота ремонтируемого холодильника. Подъемный стол состоит из станины 9 (рис. 4 в Приложении Б), на которой установлены две колонки 8, винт 5, опора 3 с поворотным столом 2. Гайка 4, установленная на опоре 3, кинематически связана с винтом 5, который приводится во вращение от электродвигателя 6 через клиноременную передачу. Фиксатор 1 предназначен для фиксации поворотного стола в определенном положении. Холодильник устанавливают на поворотный стол 2, включают автоматический выключатель 7, нажимают кнопку "Верх", и стол поднимается до необходимой высоты. При необходимости разворот холодильника опускают фиксатор 1 и стол вручную разворачивают относительно вертикальной оси. При достижении необходимого положения холодильника отпускают фиксатор, и поворотный стол 2 останавливается в нужном положении. После ремонта холодильника нажимают кнопку "Вниз", и стиральная машина опускается.

Большой объем работ при ремонте холодильных агрегатов занимает отпайка, пайка и сварка трубопроводов холодильного агрегата (герметичное соединение мотор-компрессора, испарителя, конденсатора, капиллярной трубки и т.д.). Алюминиевые испарители в процессе ремонта паяют пропановыми и другими горелками.

Пайку и распайку деталей холодильного агрегата производят непосредственно на контейнере электрогрузовоза или на другом типе подвесного контейнера в специальных тележках. Детали холодильного агрегата сваривают на специальном приспособлении (рис. 10) . На поверхности стола 1, представляющего собой сварную конструкцию из угловой стали, имеются специальные контрольные штифты 2, облегчающие правильную установку частей холодильного агрегата перед сваркой. Сварку производят ацетилено-кислородным пламенем.

Рис. 10. Стапель для сварки холодильного агрегата: 1 – сварной стол; 2- контрольные штифты

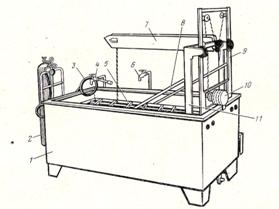

Качество пайки и сварки холодильных агрегатов и их герметичность проверяют в специальных ваннах типа УГ-1 (рис.11) в водной среде при температуре 50-60˚С. Установка состоит из ванны 1, заполняемой водопроводной водой, механизма загрузки, на платформу 5 которого укладывают холодильный агрегат, и выносного шкафа с электроаппаратурой. Подъем и отпускание платформы осуществляют механизмом загрузки от электродвигателя 10 мощностью 0,6 кВт со скоростью 4м/мин. Горизонтальное перемещение платформы вместе с колонной осуществляется по направляющей рейке – ручное. Для проверки холодильных аппаратов на герметичность подключают шланг 3 от баллона 2 с азотом к зарядному штуцеру 4, а заполняют аппарат азотом и опускают его в ванну с водой. Включают освещение ванны и проверяют состояние сварных швов. Ванна освещается изнутри двумя герметичными светильниками с лампой мощностью 40-60 Вт, напряжением 36В.

Рис. 11. Установка УГ – 1 для испытания холодильных агрегатов на герметичность: 1 – ванна; 2 – баллон с азотом; 3 - шланг; 4 – штуцер зарядный; 5 - платформа; 6 – труба водопроводная; 7 - колонна; 8 – рейки направляющие; 9 - стойка; 10 - электродвигатель; 11 – рама подвижная

Стенд для утилизации хладона предназначен для отбора хладона из герметичной системы холодильных агрегатов и очистки его от масла.

Стенд для рихтовки холодильных аппаратов (рис. 12) представляет собой вертикально расположенную стальную панель 5, установленную на металлической подвеске 3 из угловой стали. Наверху слева имеется окно 6 для испарителя. Наверху в середине установлен прижим 1 для крепления водородного бачка. В средней части панели имеются два откидных захвата для крепления абсорбера.

ИНТЕРЕСНОЕ

© 2009 Все права защищены. |