| |

МЕНЮ

- Главная

- Языкознание филология

- Финансовые науки

- Управленческие науки

- Товароведение

- Технология

- Теплотехника

- Теория организации

- Теория государства и права

- Таможенная система

- Схемотехника

- Строительство

- Страхование

- Статистика

- Религия и мифология

- Психология и педагогика

- Промышленность производство

- Медицинские науки

- Медицина

- Краеведение и этнография

- Компьютерные науки

- История

- Искусство и культура

- Информатика

- Инвестиции

- Издательское дело и полиграфия

- Зоология

- Журналистика

- Естествознание

- Деньги и кредит

- Делопроизводство

- Гражданское право и процесс

- Государство и право

- Геополитика

- Геология

- Геодезия

- География

- Военная кафедра

- Ветеринария

- Валютные отношения

- Бухгалтерский учет и аудит

- Ботаника и сельское хоз-во

- Биржевое дело

- Биология и химия

- Биология

- Безопасность жизнедеятельности

- Банковское дело

- Астрономия

- Астрология

- Архитектура

- Арбитражный процесс

- Административное право

- Авиация и космонавтика

- Карта сайта

Курсовая работа: Разработка технологического процесса изготовления конического редуктора и входящего в его состав конического зубчатого колеса

Мы не можем принять способ литья из-за материала. Способ получения заготовки методом ковки экономически нецелесообразен, т.к. идет высокая трата материала.

Более целесообразно, исходя из типа производства и программы выпуска, в качестве метода получения заготовки применять метод штамповки. Штамповка – это процесс обработки металла давлением, при котором изготовление формы детали осуществляется в специализированном приспособлении – штампе.

Этот традиционный метод позволяет совместить хорошее качество и низкую стоимость.

По виду заготовки различают:

· Объемную штамповку;

· Листовую штамповку;

По температуре процесса:

· Холодную;

· Горячую.

По сравнению с ковкой обеспечивает большую производительность благодаря тому, что пластически деформируется одновременно вся заготовка или значительная её часть.

Для штамповки используются разнообразные машины:

· Молоты;

· Кривошипные прессы;

· Кузнечно-штамповочные автоматы.

В данном случае используется молот штамповочный паровоздушный двойного действия арочного типа МВ2140.

Технические характеристики

| МВ2140 | |

| Номинальная масса падающих частей, кг | 1000 |

| Энергия удара, не менее, кДж | 25 |

| Число ударов бабы в минуту | 96 |

| Габаритные размеры молота, мм | 2600х1300х4470 |

| Масса молота с шаботом, кг | 2500 |

Молот паровоздушный штамповочный имеет конструкцию, состоящую из следующих частей: поршень, шток, баба и станина, направляющие и пр.

Металлические заготовки обрабатываются при помощи штампов.

При этом верхняя половина штампа прикреплена к бабе, а шабот является держателем нижней части штампа. Заготовка располагается в нижней половине штампа. Форма изделию придаётся посредством удара поршня по заготовке. Основные параметры, которыми характеризуется молот — это количество кинетической энергии и масса.

2.4.2 Выбор технологических баз

КЕТБ используется на большинстве последующих операций для обработки большинства поверхностей детали.

В качестве КЕТБ рекомендуется выбирать поверхности, которые связаны размерными связями с большинством поверхностей других деталей, более того эти поверхности связаны с другими поверхностями наиболее приоритетными связями и эти поверхности должны отвечать требованиям, предъявляемым к геометрическому оформлению баз.

КПТБ решают 2 задачи:

1) устанавливают размерные связи между обрабатываемыми и неподлежащими обработке поверхностями детали;

2) происходит распределение припусков между поверхностями, подлежащими обработке.

2.4.3 Проектирование маршрутного технологического процесса

2.4.4.1 Разработка последовательности выполнения операций при изготовлении конического зубчатого колеса

Методы обработки

| № | Характеристика | Метод обработки |

| 1 | Левый боковой торец | Подрезание |

| 2 | Центральное отверстие | Сверление, зенкерование, шлифование |

| 3 | Правый боковой торец | Подрезание |

| 4 | Поверхность зубчатого венца | Зубонарезание, шлифование |

| 5 | Торцевая поверхность | Подрезание |

| 6 | Наружный цилиндр | Обтачивание |

| 7 | Шпоночный паз в отверстии | Протягивание шпоночного паза |

| 8,9 | Фаски в отверстии | Растачивание |

2.4.4.2 Выбор технологического оборудования

1) Вертикальный многошпиндельный токарный полуавтомат 1К282

Обрабатываются поверхности: левый и правый торцы зубчатого колеса; центральное отверстие; торцевая поверхность; наружные цилиндрические поверхности; фаски в отверстии.

Приспособление: трёхкулачковый самоцентрирующийся патрон.

Инструмент: проходной резец, подрезной резец, сверло спиральное, расточной резец.

2) Горизонтально-протяжной полуавтомат 7А523

Обрабатываются поверхности: под шпоночный паз в центральном отверстии.

Приспособление: направляющая втулка.

Инструмент: протяжка.

3)Зуборезный полуавтомат 5С286П

Обрабатываются поверхности: поверхность зубчатого венца.

Приспособление: трёхкулачковый самоцентрирующийся патрон.

Инструмент: 2 строгальных резца.

4) Внутришлифовальный полуавтомат 3К227Б

Обрабатываются поверхности: центральное отверстие.

Приспособление: мембранный патрон.

Инструмент: шлифовальный круг.

5) Зубошлифовальный полуавтомат 5М841

Обрабатываются поверхности: поверхность зубчатого венца.

Приспособление: трёхкулачковый самоцентрирующийся патрон.

Инструмент: шлифовальный круг.

2.4.5 Проектирование операционного технологического процесса

2.4.5.1 Определение числа переходов

Рассчитаем припуск и число переходов для поверхности №6. Число переходов равно 2.

Диаметр заготовки (Азаг) на данном участке равен 82мм.

Диаметр детали (Адет) равен 80мм.

Окончательную точность поверхности обеспечивает чистовое точение. Чистовому точению предшествует черновое точение.

Назначим припуски.

Адет+2z=80+2*0,25 =80,5=А1

Z – припуск на чистовое нарезание

А1 – размер детали после чернового точения

А1+2z=80,5+2*0,75=82=Азаг

Окончательная поверхность 8-го квалитета.

Побщ= Азаг-Адет =82-80=2мм

Побщ/2= 1мм,

Где Побщ - общий припуск

Побщ/2 – общий припуск на каждую сторону.

2.4.5.2.Расчет режимов резания

Расчёт режимов резания при черновом точении наружной цилиндрической поверхности конического зубчатого колеса Æ 80 мм;

Æ заготовки = 82 мм;

Оборудование: Вертикальный многошпиндельный токарный полуавтомат 1К282;

Точить поверхность Æ 82 до Æ80,5 по длине 37,5 мм;

Число проходов i=1;

Инструмент: резец проходной с механическим креплением трёхгранной пластины твердого сплава Т5К10, размер державки резца 25×25, главный угол в плане φ=930, вспомогательный угол в плане φ1=150, передний угол γ=120;

Глубина резания t=0,75 мм;

Подача S=0,4 мм/об;

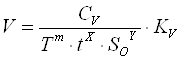

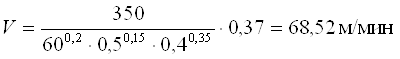

Скорость резания рассчитывается по формуле:

,

,

где согласно табличным значениям, для подачи не более 0.7 и с учетом материала режущей части резца Т5К10:

СV=350

X=0.15

Y=0.35

m=0.2

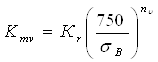

![]() ,

,

где:

- поправочный коэффициент, учитывающий влияние материала

заготовки на скорость резания, где для ст. 18ХГТ:

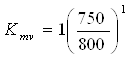

- поправочный коэффициент, учитывающий влияние материала

заготовки на скорость резания, где для ст. 18ХГТ: ![]() = 800 МПа,

= 800 МПа, ![]() =1,

=1, ![]() =1.

=1.

= 0.94;

= 0.94;

![]() - коэффициент, учитывающий влияние

поверхности заготовки;

- коэффициент, учитывающий влияние

поверхности заготовки;

![]() - коэффициент, учитывающий влияние

материала инструмента;

- коэффициент, учитывающий влияние

материала инструмента;

![]() - коэффициент, учитывающий влияние главного угла в

плане;

- коэффициент, учитывающий влияние главного угла в

плане;

![]() - коэффициент, учитывающий влияние вспомогательного угла

в плане.

- коэффициент, учитывающий влияние вспомогательного угла

в плане.

Для выбранного резца (φ=930, φ1=150):

![]() =0,7;

=0,7;

![]() =0,87.

=0,87.

Следовательно: ![]() =

=![]()

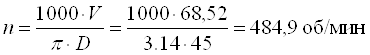

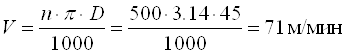

частота вращения шпинделя:

Примем частоту вращения согласно паспортным данным станка: n=500 об/мин.

действительная скорость резания:

При наружном продольном точении тангенциальная сила резания будет:

![]() ,

,

где ![]() ,

,

для принятых условий обработки:

![]() =300;

=300;

x=1,0;

y=0,75;

n=-0,15.

Где ![]() -поправочный к-т,

учитывающий влияние качества обрабатываемого материала на силовые зависимости;

-поправочный к-т,

учитывающий влияние качества обрабатываемого материала на силовые зависимости;

![]()

![]()

![]() - поправочные к-ты, учитывающие

влияние геометрических параметров резца из твёрдого сплава при обработке Ст.

- поправочные к-ты, учитывающие

влияние геометрических параметров резца из твёрдого сплава при обработке Ст.

![]()

![]() =0,89;

=0,89;

![]() =1,25;

=1,25;

![]() =1,0

=1,0

n=0,75.

![]()

![]() (Н).

(Н).

![]()

Т.к по паспорту станка Nд=10 кВт, то при n=0,75 на шпинделе NШП =10×0,75=7,5 кВт

Следовательно 2,3£7,5 кВт, т.е обработка возможна.

2.4.5.3 Определение норм времени

Общее основное время на токарную операцию:

T0 = T01 + T02 + T03 + T04 = 1,2+1+0,45+0,2+1+0,8+0,45+0,2=5,3 мин.

Штучное время на операцию определяется:

Tшт = T0 + TВ+ TТ.об + Tорг.об + Tотд

ТВ= 0,33мин – вспомогательное время

Время технического – ТТ.об организационного – Торг.об обслуживания и отдых Тотд составляет 15% от оперативного времени – Топ = То + ТВ

Тшт = 5,3+ 0,33 + 0,9 ( 1 + 15/100) = 6,6 мин

В условиях серийного производства определяется штучно-калькуляционное время:

Тшт.к = Тшт

+ ![]() , мин

, мин

Подготовительно-заключительное время Тп.з = 20 мин.

Размер партии деталей определяем укрупненно, исходя из годовой программы выпуска изделий:

n = ![]() шт

шт

F3 = число дней запаса на складе для обеспечения непрерывности производства;

253 – среднее количество рабочих дней в году.

Штучно-калькуляционное

время: Tшт.к = 6,6 + ![]() =7,2

мин

=7,2

мин

2.4.5.4 Оформление технологической документации

Маршрутная карта изготовления конического зубчатого колеса

| Операция | Содержание или наименование операции | Станок, оборудование | Оснастка |

| 005 |

Отрезная: Отрезать заготовку |

Абразивно-отрезной 8Б262 | Тиски |

| 010 | Кузнечная | ||

| 015 | Термическая обработка | ||

| 020 |

Токарная: 1.Подрезать левый боковой торец (поверхность 1) предварительно. 2. Подрезать левый боковой торец (поверхность 1) окончательно. 3.Точить наружный цилиндр (поверхность 6) предварительно. 4.Точить наружный цилиндр (поверхность 6) окончательно. 5. Сверлить, зенкеровать, развернуть центральное предварительно. 6.Подрезать правый боковой торец (поверхность 3) предварительно. 7. Подрезать правый боковой торец (поверхность 3) окончательно. 8.Подрезать торцевую поверхность (поверхность 5) предварительно. 9. Подрезать торцевую поверхность (поверхность 5) окончательно. 10.Расточить и точить фаски. |

Вертикальный многошпиндельный токарный полуавтомат 1К282 | Трёхкулачковый самоцентрирующийся патрон |

| 025 |

Горизонтально-протяжная: Протянуть шпоночный паз окончательно. |

Горизонтально-протяжной полуавтомат 7А523 | Жесткая опора |

| 030 | Опилить заусенцы на шпоночном пазе | Вибробункер | |

| 035 |

Контрольная: Технический контроль |

||

| 040 |

Зубонарезная: Нарезать 36 зубьев (m=5,11) под шлифование |

Зуборезный полуавтомат 5С286П | Трёхкулачковый самоцентрирующийся патрон |

| 045 | Зачистить заусеницы на зубьях | Вибробункер | |

| 050 |

Внутришлифовальная: Шлифовать центральное отверстие окончательно |

Внутришлифовальный полуавтомат 3К227Б | Мембранный патрон |

| 055 |

Зубошлифовочная: Шлифовать 36 зубьев (m=5,11) окончательно |

Зубошлифовальный полуавтомат 5М841 | Трёхкулачковый самоцентрирующийся патрон. |

| 060 |

Моечная: Промыть деталь |

||

| 065 |

Контрольная: Технический контроль |

||

| 075 | Нанесение антикоррозионного покрытия |

Список литературы

1. Балакшин Б.С. Основы технологии машиностроения. - М.: Машиностроение, 1969. – 556с.

2. Колесов И.С. Методические указания к выполнению курсового проекта. - М.: Мосстанкин, 1980, сборка, 45 с., механическая обработка, 64 с.

3. Колесов И.М. Служебное назначение и основы создания машин. - М.: Мосстанкин, 1973, Ч.1,114 с., Ч.2, 120 с.

4. Колесов И.М. Основы технологии машиностроения. – М.: Машиностроение, 1997,590 с.

5. Гусев А.А., Ковальчук Е.Р., Колесов И.М. и др. Технология машиностроения. - М.: Машиностроение 1986.,480 с.

6. Баранчукова И.М., Гусев А.А., Крамаренко Ю.Б. и др. Проектирование технологии. - М.: Машиностроение, 1990.416 с.

7. Латышев Н.Г. Методическое руководство по курсовому проектированию. - М.: Мосстанкин,1982,-52с.

8. Косиловой А.Г., Мещеряков Р.К., Справочник технолога-машиностроения. - М.:Машиностроение 1986.- 656с.

9. Орлов П.Н., Скороходов Е.А. Краткий справочник металлиста. - М.: Машиностроение, 1987,-960с.

10. Панов А.А. Обработка Металлов резанием. - М.: Машиностроение. 1988.-736 с.

11. Мягков В.Д. Допуски и посадки, справочник. - М.: Машиностроение. 1978.-544с.

12. Дунаев П.Ф., Леликов О.П. Расчёт допусков размеров. - М.: Машиностроение,1992.-240с.

13. Долматовский Г.А. Справочник технолога по обработке металлов резанием. – М.:Машгиз.1962.-1235с.