| |

МЕНЮ

- Главная

- Языкознание филология

- Финансовые науки

- Управленческие науки

- Товароведение

- Технология

- Теплотехника

- Теория организации

- Теория государства и права

- Таможенная система

- Схемотехника

- Строительство

- Страхование

- Статистика

- Религия и мифология

- Психология и педагогика

- Промышленность производство

- Медицинские науки

- Медицина

- Краеведение и этнография

- Компьютерные науки

- История

- Искусство и культура

- Информатика

- Инвестиции

- Издательское дело и полиграфия

- Зоология

- Журналистика

- Естествознание

- Деньги и кредит

- Делопроизводство

- Гражданское право и процесс

- Государство и право

- Геополитика

- Геология

- Геодезия

- География

- Военная кафедра

- Ветеринария

- Валютные отношения

- Бухгалтерский учет и аудит

- Ботаника и сельское хоз-во

- Биржевое дело

- Биология и химия

- Биология

- Безопасность жизнедеятельности

- Банковское дело

- Астрономия

- Астрология

- Архитектура

- Арбитражный процесс

- Административное право

- Авиация и космонавтика

- Карта сайта

Курсовая работа: Разработка технологического процесса изготовления зубчатого колеса

5. Выбор средств технологического оснащения

| Операция | Средства технологического оснащения | |||

| Оборудова-ние | Приспособления | Режущий инструмент | Средства контроля | |

| 000 Заготовительная |

16Б16Ф3 с ЧПУ 16Б16Ф3 с ЧПУ |

Патрон трехкулачковый самоцентрирующий ГОСТ24351-80 |

Резец проходной упорный Т5К10 ГОСТ 26611-85. Резец расточной с мех. крепл. трехгран. пластин φ=50˚ Т15К6 |

ЩЦ-2 калибр |

|

010 Токарная черновая |

||||

|

020 Токарная черновая |

Цанговый патрон | |||

|

030 Токарная чистовая |

Патрон трехкулачковый самоцентрирующий ГОСТ24351-80 |

Резец расточной Т15К6 ГОСТ 9795-84 Резец подрезной Т5К10 ГОСТ 26611-85 |

калибр | |

|

035 Точение тонкое |

||||

|

040 Сверлиль ная |

Рад.-сверл. станок 2М57 | Специальный цанговый патрон ГОСТ2876-80 | Сверло специальное ø12 Р6М5 ГОСТ10903-37 | |

|

050 протяжная |

7Б56У | Специальный цанговый патрон ГОСТ2876-80 | Шпоночная сборная протяжка ГОСТ 23360-78 | |

|

060 зубофрезерная |

Зубофрезерный станок 5К301 |

Специальный цанговый патрон ГОСТ2876-80 |

Концевая твердосплав. фреза Т5К10 ГОСТ18152-72 |

Зубомер Смещение-нц1 |

|

065 Зубошевенгование |

Шевер тип 1 ГОСТ 8570-80 |

|||

|

070 Торце-круглошлифовальная |

Торце-круглошлиф. станок 3Т160 |

Патрон мембранный |

Круг на керамической основе ПВ 200х40 10038А50 ГОСТ18118-79 |

Микрометр |

|

080 Шлифоваль ная |

Внутришлифов. станок 3К227В |

Шлифовальный круг ПВ 25х30х10 24А16СМ28К |

||

6. Разработка технологических операций

6.1 Расчет режимов резания

Расчет режимов резания проводим по литературе [2], стр. 102.

010 Токарная: достигнутая шероховатость 6,3

1 переход:

t=1,5 мм,

где t-глубина резания;

S=1,2 мм,

где S-подача.

Найдем скорость резания:

![]() , (6.1)

, (6.1)

где T-стойкость инструмента;

x, y, m, Kv -коэффициенты.

Т=60 мин;

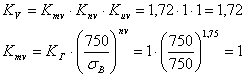

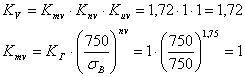

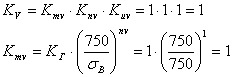

![]() ;

;

x=0,15;

y=0,45;

m=0,20;

(6.2)

(6.2)

где KГ, Knv, Kuv –коэффициенты.

Подставим в исходную формулу:

![]()

![]() (6.3)

(6.3)

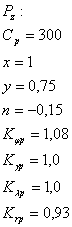

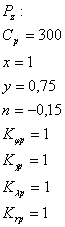

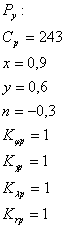

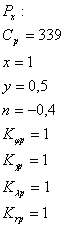

Коэффициенты для сил резания:

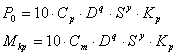

![]() (6.4)

(6.4)

![]()

![]()

![]()

Подставим в исходную формулу:

![]()

![]()

![]()

Найдем мощность станка:

![]() (6.5)

(6.5)

2 переход:

t=2 мм

где t-глубина резания;

S=0,2 мм,

где S-подача.

Найдем скорость резания:

Т=60 мин;

![]()

x=0,15

y=0,20

m=0,20

Подставим в исходную формулу:

![]()

![]() - фактическая скорость

- фактическая скорость

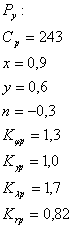

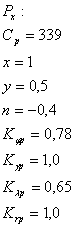

Коэффициенты для сил резания:

![]()

![]()

![]()

![]()

Подставим в исходную формулу:

![]()

![]()

![]()

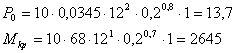

Найдем мощность станка:

![]()

040 Сверлильная: достигнутая шероховатость 12,5

t=0,5D=0,5*12=6 мм

где t-глубина резания

S=0,2 мм

где S-подача.

Найдем скорость резания:

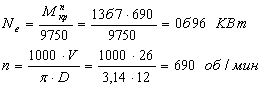

![]() (6.6)

(6.6)

Т=60 мин

![]()

q=0,4

y=0,7

m=0,20

Подставим в исходную формулу:

![]()

(6.7)

(6.7)

Подставим в исходную формулу:

Найдем мощность станка и частоту вращения шпинделя:

(6.8)

(6.8)

(6.9)

060 Зубофрезерная: достигнутая шероховатость 3,2.

Определим скорость по формуле:

u = СuDq×/Bu×Тm×tx×Sy×Ku×zр, (6.10)

где S=0,12- подача;

t=5,625-глубина резания;

Сu =234;

q=0,17 - коэффициент;

u=-0,05 - коэффициент;

m=0,33 - коэффициент;

x=0,38 - коэффициент;

y=0,28 - коэффициент;

Ku=1-коэффициент;

Р=0,1;

Т=240 мин - стойкость фрезы.

Подставим в исходную формулу:

u = 234 ×400,17×1/5,6250,38×2400,33×0,120,28×10-0,05×140,1=112 м/мин

Частот вращения шпинделя:

n= 1000×u /p×D (6.11)

Подставим в исходную формулу:

n= 1000×112/p×40=892 об/мин.

6.2 Расчет норм времени

Поскольку тип производства среднесерийное, то для токарной, сверлильной и зубофрезерной операции необходимо определить штучно-калькуляционное время по формуле:

Тш-к=Тп-з/n+То+(Ту.с.+Тз.о.+Туп+Тиз)к+Тоб.от, (6.12)

где Тп-з – подготовительно-заключительное время;

N – программа выпуска деталей в год;

То – основное время;

(Ту.с +Тз.о) – время на установку и снятие детали, на ее закрепление и открепление;

Туп – время на приемы управления;

Тиз – время на измерение детали;

К – условия среднесерийного производства;

Тоб.от – время перерывов на отдых и личные надобности.

1. Токарная операция 020:

Тп-з=8 мин;

N=4400 дет/год;

То=0,9+4,7=5,6 мин;

(Ту.с +Тз.о)=0,085 мин;

Туп=0,05 мин;

Тиз=0,07 мин;

К=1,85;

Тоб.от=6,5 мин.

Тш-к=8/4400+5,6+(0,085+0,05+0,07)1,85+6,5=8/1300+8,6=

=12,5 мин.

2. Сверлильная операция 040:

Тп-з =5 мин;

N =4400 дет/год;

То =2,4мин;

(Ту.с +Тз.о) = 0,148мин;

Туц =0,26 мин;

Тиз =0,78 мин;

К =1,85;

Тоб.от=6,5 мин.

Тш-к=5/4400+2,4+(0,148+0,26+0,78)1,85+6,5 =11,09 мин.

3. Зубофрезерная операция 060:

Тп-з=24мин;

N=4400дет/год;

То=1,2 мин;

(Ту.с +Тз.о)=0,136 мин;

Туп=0,15 мин;

Тиз=0,88мин;

К=1,85;

Тоб.от=8 мин.

Тш-к=24/4400+1,2+(0,136+0,15+0,88)1,85+8=

=11,36 мин.

Заключение

В ходе работы были выполнены все задачи курсового проекта.

Проанализировав исходные данные детали, стало возможным определение:

-выбора типа производства, формы организации технологического процесса изготовления детали;

-выбора метода получения заготовки;

- технологического маршрута изготовления детали;

- технологического маршрута обработки поверхности;

- технологической схемы базирования;

- припусков расчетно-аналитическим методом;

- технологического маршрута изготовления детали;

-выбора средств технологического оснащения;

(технологическое оборудование, станочные приспособления, режущий инструмент, контрольные средства измерения, вспомогательный режущий инструмент)

- технологических операций (расчет режима резания, расчет нормы времени).

Литература

1. Справочник технолога машиностроителя/ Под редакцией А.Г. Косиловой, Р.К. Мещерякова. – М .: Машиностроение,1985.- Т.1,2.

2. Горбацевич А.Ф., Шкред В. А. Курсовое проектирование по технологии машиностроения:- 4-е изд., перераб. и доп.- Выш. школа, 1983, ил.

3. Гжиров Р.И. Краткий справочник конструктора: Справочник - М.: Машиностроение, Ленинград, 1983год.

4. Михайлов А.В. Методическое указание «Определение операционных размеров механической обработки в условиях серийного производства»

Тольятти, 1992год.

5. Методические указания Боровкова.

6. Станочные приспособления: Справочник. В 2-х т. /Ред. совет: Б.Н. Вардашкин и др. – М.: Машиностроение, 1984. – Т.1. 324 с.