| |

МЕНЮ

- Главная

- Языкознание филология

- Финансовые науки

- Управленческие науки

- Товароведение

- Технология

- Теплотехника

- Теория организации

- Теория государства и права

- Таможенная система

- Схемотехника

- Строительство

- Страхование

- Статистика

- Религия и мифология

- Психология и педагогика

- Промышленность производство

- Медицинские науки

- Медицина

- Краеведение и этнография

- Компьютерные науки

- История

- Искусство и культура

- Информатика

- Инвестиции

- Издательское дело и полиграфия

- Зоология

- Журналистика

- Естествознание

- Деньги и кредит

- Делопроизводство

- Гражданское право и процесс

- Государство и право

- Геополитика

- Геология

- Геодезия

- География

- Военная кафедра

- Ветеринария

- Валютные отношения

- Бухгалтерский учет и аудит

- Ботаника и сельское хоз-во

- Биржевое дело

- Биология и химия

- Биология

- Безопасность жизнедеятельности

- Банковское дело

- Астрономия

- Астрология

- Архитектура

- Арбитражный процесс

- Административное право

- Авиация и космонавтика

- Карта сайта

Курсовая работа: Расчет редуктора

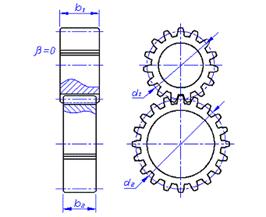

| Проектный расчёт | |||||||

| Параметр | Значение | Параметр | Значение | ||||

| Межосевое расстояние aw | 180 | Угол наклона зубьев b, град | 0 | ||||

| Модуль зацепления m | 2 | Диаметр делительной окружности: | |||||

| Ширина зубчатого венца: |

шестерни d1 колеса d2 |

86 274 |

|||||

|

шестерни b1 колеса b2 |

41 36 |

||||||

| Числа зубьев: | Диаметр окружности вершин: | ||||||

|

шестерни z1 колеса z2 |

43 137 |

шестерни da1 колеса da2 |

90 278 |

||||

| Вид зубьев | прямозубая передача | Диаметр окружности впадин: | |||||

|

шестерни df1 колеса df2 |

81 269 |

||||||

| Проверочный расчёт | |||||||

| Параметр | Допускаемые значения | Расчётные значения | Примечание | ||||

| Контактные напряжения sH, H/мм2 | 427,273 | 389,293 | - | ||||

| Напряжения изгиба, H/мм2 | sF1 | 236,571 | 115,193 | - | |||

| sF2 | 205,714 | 127,422 | - | ||||

3. Расчёт 2-й зубчатой цилиндрической передачи

3.1 Проектный расчёт

Так как в задании нет особых требований в отношении габаритов передачи, выбираем материалы со средними механическими характеристиками (см. гл. 3, табл. 3.3 [1]):

– для шестерни: сталь: 40ХН

термическая обработка: улучшение

твердость: HB 280

– для колеса: сталь: 40ХН

термическая обработка: улучшение

твердость: HB 265

Допустимые контактные напряжения (формула (3.9) [1]), будут:

[sH] = sH lim b · KHL / [SH]

По таблице 3.2 гл. 3 [1] имеем для сталей с твердостью поверхностей зубьев менее HB 350:

sH lim b = 2 · HB + 70.

sH lim b (шестерня) = 2 · 280 + 70 = 630 МПа;

sH lim b (колесо) = 2 · 265 + 70 = 600 МПа;

[SH] – коэффициент безопасности [SH]=1,1; KHL – коэффициент долговечности.

KHL = (NH0 / NH) 1/6,

где NH0 – базовое число циклов нагружения; для данных сталей NH0 = 26400000;

NH = 60 · n · c · tS

Здесь:

– n – частота вращения, об./мин.; nшест. = 465,242 об./мин.; nкол. = 186,097 об./мин.

– c = 1 – число колёс, находящихся в зацеплении;

tS = 20000 ч. – продолжительность работы передачи в расчётный срок службы.

Тогда:

NH (шест.) = 60 · 465,242 · 1 · 20000 = 558290400

NH (кол.) = 60 · 186,097 · 1 · 20000 = 223316400

В итоге получаем:

КHL (шест.) = (26400000 / 558290400) 1/6 = 0,601

Так как КHL (шест.)<1.0, то принимаем КHL (шест.) = 1

КHL (кол.) = (26400000 / 223316400) 1/6 = 0,701

Так как КHL (кол.)<1.0, то принимаем КHL (кол.) = 1

Допустимые контактные напряжения:

для шестерни [sH1] = 630 · 1 / 1,1 = 572,727 МПа;

для колеса [sH2] = 600 · 1 / 1,1 = 545,455 МПа.

Для прямозубых колес за расчетное напряжение принимается минимальное допустимое контактное напряжение шестерни или колеса.

Тогда расчетное допускаемое контактное напряжение будет:

[sH] = [sH2] = 545,455 МПа.

Принимаем коэффициент симметричности расположения колес относительно опор по таблице 3.5 [1]: KHb = 1,25.

Коэффициент ширины венца по межосевому расстоянию принимаем: yba = b / aw = 0,25, (см. стр. 36 [1]).

Межосевое расстояние из условия контактной выносливости активных поверхностей зубьев найдем по формуле 3.7 гл. 3 [1]:

aw = Ka · (u + 1) · (T2 · KHb / [sH] 2 · u2 · yba) 1/3 =

49.5 · (2,5 + 1) · (533322,455 · 1,25 / 545,4552 · 2,52 · 0,25) 1/3 = 195,371 мм.

где для прямозубых колес Кa = 49.5, передаточное число передачи u = 2,5; T2 = Тколеса = 533322,455 Н·мм – момент на колесе.

Ближайшее значение межосевого расстояния по ГОСТ 2185–66 будет: aw = 180 мм.

Нормальный модуль зацепления берем по следующей рекомендации:

mn = (0.01…0.02) · aw мм, для нас: mn = 1,8.. 3,6 мм, принимаем:

по ГОСТ 9563–60* (см. стр. 36 [1]) mn = 2 мм.

Задаемся суммой зубьев:

SZ = z1 + z2 = 2 · aw / mn = 2 · 180 / 2 = 180

Числа зубьев шестерни и колеса:

z1 = SZ / (u + 1) = 180 / (2,5 + 1) = 51,429

Принимаем: z1 = 51

z2 = SZ – z1 = 180 – 51 = 129

Угол наклона зубьев b = 0o.

Основные размеры шестерни и колеса:

диаметры делительные:

d1 = mn · z1 / cos(b) = 2 · 51 / cos(0o) = 102 мм;

d2 = mn · z2 / cos(b) = 2 · 129 / cos(0o) = 258 мм.

Проверка: aw = (d1 + d2) / 2 = (102 + 258) / 2 = 180 мм.

диаметры вершин зубьев:

da1 = d1 + 2 · mn = 102 + 2 · 2 = 106 мм;

da2 = d2 + 2 · mn = 258 + 2 · 2 = 262 мм.

ширина колеса: b2 = yba · aw = 0,25 · 180 = 45 мм;

ширина шестерни: b1 = b2 + 5 = 45 + 5 = 50 мм;

Определим коэффициент ширины шестерни по диаметру:

ybd = b1 / d1 = 50 / 102 = 0,49

Окружная скорость колес будет:

V = w1 · d1 / 2 = 48,72 · 102 · 10–3 / 2 = 2,485 м/c;

При такой скорости следует принять для зубчатых колес 8-ю степень точности.

Коэффициент нагрузки равен:

KH = KHb · KHa · KHv.

Коэффициент KHb=1,049 выбираем по таблице 3.5 [1], коэффициент KHa=1 выбираем по таблице 3.4 [1], коэффициент KHv=1,05 выбираем по таблице 3.6 [1], тогда:

KH = 1,049 · 1 · 1,05 = 1,101

3.2 Проверочный расчёт по контактным напряжениям

Проверку контактных напряжений проводим по формуле 3.6 [1]:

sH = (310 / aw) · ((T2 · KH · (u + 1) 3) / (b2 · u2)) 1/2 =

(310 / 180) · ((533322,455 · 1,101 · (2,5 + 1) 3; 45 · 2,52)) =

515,268 МПа. £ [sH]

Силы действующие в зацеплении вычислим по формуле 8.3 и 8.4 [1]:

окружная: Ft = 2 · T1 / d1 = 2 · 227797,414 / 102 = 4466,616 Н;

радиальная: Fr = Ft · tg(a) / cos(b) = 4466,616 · tg(20o) / cos(0o) = 1625,715 Н;

осевая: Fa = F t · tg(b) = 4466,616 · tg(0o) = 0 Н.

3.3 Проверка зубьев передачи на изгиб

Проверим зубья на выносливость по напряжениям изгиба по формуле 3.22 [1]:

sF = Ft · KF · YF / (b · mn) £ [sF]

Здесь коэффициент нагрузки KF = KFb · KFv (см. стр. 42 [1]). По таблице 3.7 [1] выбираем коэффициент расположения колес KFb = 1,092, по таблице 3.8 [1] выбираем коэффициент KFv=1,25. Таким образом коэффициент KF = 1,092 · 1,25 = 1,365. Y – коэффициент, учитывающий форму зуба и зависящий от эквивалентного числа Zv (см. гл. 3, пояснения к формуле 3.25 [1]):

у шестерни: Zv1 = z1 / cos3 (b) = 51 / cos3 (0o) = 51

у колеса: Zv2 = z2 / cos3 (b) = 129 / cos3 (0o) = 129

Тогда: YF1 = 3,656; YF2 = 3,586

Допускаемые напряжения находим по формуле 3.24 [1]:

[sF] = soF lim b · KFL / [Sf].

KFL – коэффициент долговечности.

KFL = (NFO / NF) 1/6,

где NFO – базовое число циклов нагружения; для данных сталей NFO = 4000000;

NF = 60 · n · c · tS

Здесь:

– n – частота вращения, об./мин.; nшест. = 465,242 об./мин.; nкол. = 186,097 об./мин.

– c = 1 – число колёс, находящихся в зацеплении;

tS = 20000 ч. – продолжительность работы передачи в расчётный срок службы.

Тогда:

NF (шест.) = 60 · 465,242 · 1 · 20000 = 558290400

NF (кол.) = 60 · 186,097 · 1 · 20000 = 223316400

В итоге получаем:

КFL (шест.) = (4000000 / 558290400) 1/6 = 0,439

Так как КFL (шест.)<1.0, то принимаем КFL (шест.) = 1

КFL (кол.) = (4000000 / 223316400) 1/6 = 0,512

Так как КFL (шест.)<1.0, то принимаем КFL (шест.) = 1

Для шестерни: soF lim b = 504 МПа;

Для колеса: soF lim b = 477 МПа.

Коэффициент [SF] безопасности находим по формуле 3.24 [1]:

[SF] = [SF]' · [SF]».

где для шестерни [SF]' = 1,75;

[SF]' = 1;

[SF (шест.)] = 1,75 · 1 = 1,75

для колеса [SF]' = 1,75;

[SF]» = 1.

[SF (кол.)] = 1,75 · 1 = 1,75

Допускаемые напряжения:

для шестерни: [sF1] = 504 · 1 / 1,75 = 288 МПа;

для колеса: [sF2] = 477 · 1 / 1,75 = 272,571 МПа;

Находим отношения [sF] / YF:

для шестерни: [sF1] / YF1 = 288 / 3,656 = 78,775

для колеса: [sF2] / YF2 = 272,571 / 3,586 = 76,01

Дальнейший расчет будем вести для колеса, для которого найденное отношение меньше.

Проверяем прочность зуба колеса по формуле 3.25 [1]:

sF2 = (Ft · KF · YF1) / (b2 · mn) =

(4466,616 · 1,365 · · 3,586) / (45 · 2) = 242,929 МПа

sF2 = 242,929 МПа < [sf] = 272,571 МПа.

Условие прочности выполнено.

Механические характеристики материалов зубчатой передачи

| Элемент передачи | Марка стали | Термообработка | HB1ср | sв | [s] H | [s] F |

| HB2ср | H/мм2 | |||||

| Шестерня | 40ХН | улучшение | 280 | 930 | 572,727 | 288 |

| Колесо | 40ХН | улучшение | 265 | 880 | 545,455 | 272,571 |

Параметры зубчатой цилиндрической передачи, мм

ИНТЕРЕСНОЕ

© 2009 Все права защищены. |