| |

МЕНЮ

- Главная

- Языкознание филология

- Финансовые науки

- Управленческие науки

- Товароведение

- Технология

- Теплотехника

- Теория организации

- Теория государства и права

- Таможенная система

- Схемотехника

- Строительство

- Страхование

- Статистика

- Религия и мифология

- Психология и педагогика

- Промышленность производство

- Медицинские науки

- Медицина

- Краеведение и этнография

- Компьютерные науки

- История

- Искусство и культура

- Информатика

- Инвестиции

- Издательское дело и полиграфия

- Зоология

- Журналистика

- Естествознание

- Деньги и кредит

- Делопроизводство

- Гражданское право и процесс

- Государство и право

- Геополитика

- Геология

- Геодезия

- География

- Военная кафедра

- Ветеринария

- Валютные отношения

- Бухгалтерский учет и аудит

- Ботаника и сельское хоз-во

- Биржевое дело

- Биология и химия

- Биология

- Безопасность жизнедеятельности

- Банковское дело

- Астрономия

- Астрология

- Архитектура

- Арбитражный процесс

- Административное право

- Авиация и космонавтика

- Карта сайта

Курсовая работа: Расчет привода с трехступенчатым редуктором

Окружная скорость определяется по формуле:

υ=ω2d2/(2∙103)м/с

υ=2.4∙476/(2∙103)=0,57м/с

Исходя из этого KHv=1,23

Вычисляем окружную силу в зацеплении, после чего проверяем контактные напряжения:

Ft =2∙2827∙103/476=11900Н,

![]() , т,е, условие прочности

выполнено.

, т,е, условие прочности

выполнено.

Проверим напряжения изгиба зубьев шестерни σf1 и колеса σf2, Н/мм2

σf2=YF2Yβ(Ft/b2m)KFαKfβKFv<[σ]f2[3,1]

σf1= σf2 YF1/ YF2<[σ]f1[3,1]

где KFα – коэффициент, учитывающий распределение нагрузки между зубьями. Для прямозубых колес KFα=1;

Kfβ – коэффициент неравномерности нагрузки по длине зуба. Для прирабатывающихся зубьев колес Kfβ=1;

KFv – коэффициент динамической нагрузки, зависящий от окружной скорости колес и степени точности передачи, в данном случае KFv =1,23.

YF1 и YF2 – коэффициенты формы зуба шестерни и колеса, в данном случае YF1=4,27, YF2=3,6,

Yβ – коэффициент учитывающий форму зуба, для прямозубой передачи Yβ=1,

В итоге получаем:

σf2=3,6∙1∙(11900/97∙2.24)∙1∙1∙1,23=242мПа,

σf1=242∙4,27/3,6=287МПа.

Поскольку [σ]f1= [σ]f2=310МПа то условие прочности выполнено.

7. Расчет геометрических параметров валов редуктора

7.1 Ориентировочный расчет геометрических параметров валов редуктора

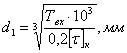

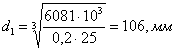

Ориентировочные диаметры валов определяем по формуле:

;

;

где Твх – крутящий момент на быстроходном валу редуктора;

[τ]к – допускаемое напряжение на кручение, принимаемое для среднеуглеродистой стали 25-30Н/мм.

В результате получаем:

- диаметр входного вала под полумуфту

;

;

Принимаем диаметр вала 32мм.

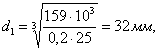

- диаметр первого промежуточного вала под подшипник:

;

;

Принимаем диаметр вала 60мм.

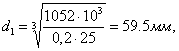

- диаметр второго промежуточного вала под подшипник:

Принимаем диаметр вала 85мм

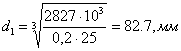

- диаметр выходного вала под муфту:

Принимаем диаметр вала 105мм

7.2 Проверочный расчет выходного вала вала

Проверочный расчет вала проводится в виде определения запаса прочности опасного сечения.

Для определения запаса прочности необходимо определить геометрические параметры вала:

а) длина участка под полумуфту:

l1=(1,0…1,5)105=1.5∙105=165мм,

б) определяем диаметр вала и его длину под уплотнение крышки с отверстием и подшипник:

d2=d1+2t;

где t –высота буртика принимаемая для полученного d1 2,8 мм, т.е. получаем:

d2=105+2∙2,8=110мм, округляем до ближайшего значения диаметра внутреннего кольца подшипника, т.е d2=105мм,

l2=1,5d2=1.1∙105=116мм.

г) определяем диаметр и длину вала под шестерню:

d3=d2+3,2r,

где r – координата фаски подшипника, для вала диаметром 55мм равна 3мм,

d3=105+3,2∙3=115мм.

l3 определяем из соотношения

l3=4a+2b4+b3,

где а=0,003awt+3=0,003∙348+3=4мм

откуда получаем:

l3=3∙4+2∙100+67=279≈300мм,

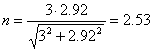

Действительный коэффициент запаса прочности n должен быть не менее допускаемого т.е.

n≥[n];

С точки зрения обеспечения прочности вала достаточно принять [n]=1,5-1,7. Коэффициент запаса прочности определяется из равенства:

где nσ – коэффициент запаса прочности по нормальным напряжениям;

nτ – коэффициент запаса прочности по касательным напряжениям .

Указанные коэффициенты определяются по формулам:

![]()

![]()

где σ-1 – предел выносливости для материала вала при симметричном цикле изгиба;

τ-1 – предел выносливости при симметричном цикле кручения; можно принимать: τ-1≈0,58 σ-1;

kσ, kτ – эффективные коэффициенты концентрации напряжений при изгибе и при кручении;

εσ, ετ – масштабные факторы для нормальных и касательных напряжений;

σv, σт, τv, τт – амплитуда и среднее напряжение цикла соответственно нормальных и касательных напряжений;

ψσ, ψτ – коэффициенты, отражающие соотношения пределов выносливости при симметричном и пульсирующем циклах соответственно изгиба и кручения.

Можно считать, что амплитуда цикла нормальных напряжений равна наибольшему номинальному напряжению изгиба (σи=Ми/W, где Ми – суммарный изгибающий момент) в рассматриваемом сечении

σv= σт

Т.к. вал не испытывает осевой нагрузки, можно считать, что нормальные напряжения, возникающие в поперечном сечении вала, изменяются по симметричному циклу, т.е. σт=0

В данном случае принимают, что напряжения кручения изменяются по пульсирующему циклу; тогда

![]()

где Мк – крутящий момент;

Wk- момент сопротивления кручению.

Определяем величины необходимые для расчета коэффициента запаса прочности по сечению 1-1(рис7.1):

σ-1=0,43∙590=254 Н/мм2

τ-1≈0,58∙254=147 Н/мм2

kσ=1,6, kτ=1,5

εσ= ετ=0,73

ψσ=0,20, ψτ=0,1

Моменты сопротивления рассчитываются по формулам:

![]() м3

м3

![]() м3

м3

В результате получаем:

![]()

![]()

Для определения максимального изгибающего момента строим эпюры изгибающих и крутящих моментов:

1. Вертикальная плоскость

а) определяем опорные реакции, Н:

ΣМ3=0: Rby∙l-Fr1l1=0 т.е Ray= Ft1∙l1/l;

где Fr1=2М/d=6081∙2/0,214=56800Н

Rby= 56800∙0,3/0,425=40100Н

ΣМ1=0: Ray∙l-Fr1l2=0 т.е Ray= Ft1∙l2/l=56800∙0.125/0.425=16700H

Проверка:

ΣУ=0; Ray- Fr1+ Rby=40100-56800+16700=0

б)строим эпюру изгибающих моментов в характерных сечениях:

Мх1=0; Мх2= Rby l2=40100∙0.125=5011 Нм;

Мх2= Ray l1=16700∙0.3=5011 Нм

2 Горизонтальная плоскость

а) определяем опорные реакции, Н:

ΣМ3=0: Rbх∙l-Fr1l1=0 т.е Raх= Ft1∙l1/l;

Rbх= 56800∙0,3/0,425=40100Н

ΣМ1=0: Raх∙l-Fr1l2=0 т.е Raх= Ft1∙l2/l=56800∙0.125/0.425=16700H

Проверка:

ΣУ=0; Raх- Fr1+ Rbх=40100-56800+16700=0

б)строим эпюру изгибающих моментов в характерных сечениях:

Му1=0; Му2= Rbх l2=40100∙0.125=5011 Нм;

Му2= Raх l1=16700∙0.3=5011 Нм; Му3=0

3. Строим эпюру крутящих моментов:

Мк=Твых=6081Н∙м

4. Определяем суммарные радиальные реакции:

![]() ;

;

![]() .

.

В результате получаем:

![]()

![]()

5.Определяем суммарные изгибающие моменты в наиболее нагруженном сечении:

![]()

Получаем

![]()

По полученным результатам строим эпюры изгибающих моментов (рис.7.2)

В результате можно определить σи и τm:

σи=5011/1.3∙10-4 =38.5∙106 Н/м2;

τm=6081/2.61∙10-4=23.3∙106 Н/м2

В итоге подставляя в формулы полученные значения получаем значения коэффициентов запаса прочности:

![]()

![]()

Определяем общий коэффициент запаса прочности:

, т,е, получаем что действительный

коэффициент

, т,е, получаем что действительный

коэффициент

прочности больше чем допускаемый т.е. прочность обеспечена.

8 Проверочный расчет шпонки

Призматические шпонки, применяемые в проектируемых редукторах, проверяют на смятие.

Условие прочности

![]()

где Ft – окружная сила на шестерне,

Асм =(0,94h-t1)lp – площадь смятия, мм2. Здесь lp=l-b – рабочая длина шпонки со скругленными торцами, мм (l – полная длина шпонки, определяемая конструктивно); b, h, t1 – стандартные размеры шпонки.

[σ]см – допускаемое напряжение на смятие. Принимаем [σ]см=160Н/мм2.

По ГОСТ 23360 – 78 определяем размеры шпонки:

l=100мм.

b=18мм

h=11мм

t1=7мм

пределяем напряжение на смятие:

![]()

т.е условии прочности выполнено.

9 Выбор муфт

9.1 Выберем муфту на тихоходном валу редуктора

Поскольку Мкр на тихоходном валу составляет 6081Нм, то целесообразно в данном случае выбрать муфту зубчатую. В соответствии с данным крутящим моментом и диаметром выходного вала 110мм выбираем муфту с крутящим моментом 8000Нм, условное обозначение которой:

Муфта 1-8000-105-1-У2 ГОСТ 5006-94

Прочность муфты проверяют по формуле:

К1К2К3<Мкр/Мраб

где К1 - коэффициент учитывающий степень ответственности механизма, К1=1;

К2 - коэффициент учитывающий условия работы К2 =1,0

К3 – коэффициент углового смещения К3=1,0

Мкр – наибольший крутящий момент передаваемый муфтой (8000Нм)

Мраб – наибольший длительно действующий на соединяемых валах крутящий момент (6081Нм)

В итоге получаем:

1,0<1,3

Условие прочности выполнено.

9.2 Выберем муфту на тихоходном валу редуктора

Поскольку Мкр на тихоходном валу составляет 162Нм, то целесообразно в данном случае выбрать муфту МУВП. В соответствии с данным крутящим моментом и диаметром выходного вала 32мм выбираем муфту с крутящим моментом 8000Нм, условное обозначение которой:

Муфта 250-32-1- У2 ГОСТ 21424-93

Прочность муфты проверяют по формуле:

К1К2К3<Мкр/Мраб.

где К1 - коэффициент учитывающий степень ответственности механизма, К1=1;

К2 - коэффициент учитывающий условия работы К2 =1,0

К3 – коэффициент углового смещения К3=1,0

Мкр – наибольший крутящий момент передаваемый муфтой (250Нм)

Мраб – наибольший длительно действующий на соединяемых валах крутящий момент (162Нм)

В итоге получаем:

1,0<1,5

Условие прочности выполнено.

10 Выбор подшипников на выходном вал

10.1 Предварительный выбор подшипников качения

Т.к передача является цилиндрической прямозубой то вследствие незначительных осевых нагрузок выбираем радиальные роликовые подшипники с короткими цилиндрическими роликами.

Типоразмер подшипников выбираем по диаметру вала под подшипники.

В данном случае подходит подшипник 12211 ГОСТ28428-90, со следующим основными параметрами:

- размеры (см, рис 10.1)

d=105мм, D=160мм, В=36мм,

- грузоподъёмность:

Cr=468кН,

Сор=310кН,

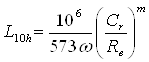

10.1 Проверочный расчет подшипников

Пригодность подшипников определяется сопоставлением расчетной динамической Сrp, с базовой Cr, или базовой долговечности L10h, с требуемой Lh.

Сrp < Cr; L10h≥ Lh

Расчетная динамическая грузоподъёмность и базовая долговечность определяются по формулам:

![]() , Н

, Н

,ч

,ч

где Re – эквивалентная динамическая нагрузка, Н

ω – угловая скорость соответствующего вала;

m –показатель степень: для роликовых подшипников m=3.33.

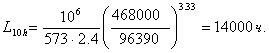

Определяем эквивалентную динамическую нагрузку:

Re=VRrKбКт;

где V – коэффициент вращения, при вращающемся внутреннем кольце V=1;

Кб – коэффициент безопасности, Кб=1,7;

Кт – температурный коэффициент, Кт=1;

Rr – суммарная реакция подшипника ( выбираем более нагруженный)

Re=1∙56700∙1.7∙1=96390Н

В результате подставляя полученные данные в формулы получим:

![]()

В итоге получается, что предварительно выбранные подшипники пригодны для конструирования подшипниковых узлов.

11. Определение размеров корпуса редуктора и необходимых конструктивных размеров шестерни выходного вала

11.1 Определение размеров корпуса редуктора

Корпус редуктора служит для размещения и координации деталей передачи, защиты их от загрязнения, организации системы смазки, и также воспринятая сил, возникающих в зацеплении редукторной пары, подшипниках, открытой передачи. Наиболее распостранёный способ изготовления корпусов - литьё из серого чугуна (например СЧ 15).

- толщина стенки корпуса:

![]()

![]()

-конструктивные элементы фланца

В корпусах проектируемых редукторов проектируют 5 фланцев:

1-фундаментный

2 -подшипниковой бобышки

3- соединительный

4- крышки подшипникового узла

5-крышки смотрового люка

Конструктивные элементы фланца определяются в зависимости от диаметра соответствующего крепежного винта (болта), который выбирается в зависимости от главного геометрического параметра редуктора (аw(dв2)), в данном случае:

-d1=M16

-d2=M14

-d3=M12

-d4=M12

-d5=M6

Отсюда определяем такие параметры фланцев, как ширина К, координата отверстии под болт С, диаметр и высота опорной поверхности под болт D0, b0, диаметр отверстия под винт d0. Полученные данные сведём в таблицу.

|

d1 |

d2 |

d3 |

d4 |

d5 |

|

| Ширина, К | 35 | 31 | 26 | 26 | 13 |

|

Координата оси отверстия под винт, С |

18 | 16 | 13 | 13 | 16 |

|

Диаметр опорной поверхности под головку винта, D0 |

26 | 24 | 20 | 20 | 11 |

|

Высота опорной поверхности под головку винта, bc |

21 | 18 | 16 | 16 | 8 |

|

Диаметр отверстия под винт, d0 |

18 | 16 | 14 | 14 | 7 |

а) Фундаментный фланец основания корпуса.

Предназначен для крепления редуктора к фундаментной раме (плите). Опорная поверхность фланца выполняется в виде двух длинных параллельно расположенных или четырех небольших платиков. Места крепления располагают на возможно большем (но в пределах корпуса) расстоянии друг от друга L1. Длина опорной поверхности платиков L=L1+b1; ширина b1=2.4d01+1.5δ; высота h1=(2.3...2,4)δ. Проектируемые редукторы кренятся к раме (плите) четырьмя болтами (шпильками), расположенными в нишах корпуса. Размеры ниш высота ниш h01 =(2.0...2,5)d1 при креплении шпильками.

h01=2,5(d1+δ) - болтами. Форма ниши (угловая или боковая) определяется размерами, формой корпуса и расположением мест крепления.

В результате получаем:

L1=920мм

L=920+35=955

b1=2.4∙18+1.5∙10=58.2мм

h1=(2.3...2,4)10=24мм

h01=2,5(16+10)=65мм

б) Фланец подшипниковой бобышки крышки и основания корпуса. Предназначен для соединения крышкии основания разъемных корпусов. Фланец расположен в месте установки стяжных подшипниковых болтов (винтов) на продольных длинных сторонах корпуса.

Подшипниковые стяжные винты ставят ближе к отверстию под подшипник на расстоянии L2 друг от друга так чтобы расстояние между стенками отверстий диаметром d02 и d4(при установке горновой крышки подшипникового узла было не менее 3...5 мм, при установке врезной крышки это расстояние выдерживается между стенками отверстия диаметром d02 и отверстия диаметром D0 под выступ крышки. Высота фланца h2 определяется графически исходя из условий размещения головки винта на плоской опорной поверхности подшипниковой бобышки. В цилиндрическом горизонтальном редукторе винт расположенный между отверстиями под подшипники, помещают посередине между этими отверстиями. При этом наружные торцы подшипниковых бобышек, расположенные на внешних боковых стенках редуктора, для удобства обработки выполняют в одной плоскости.

в) Соединительный фланец крышки и основания корпуса.

Для соединения крышки корпуса с основанием по всему контуру разъема выполняют соединительный фланец. На коротких боковых сторонах крышки и основания корпуса, не соединенных винтами, фланец расположен внутрь корпуса и его ширина К3 определяется от наружной стенки; на продольных длинных сторонах, соединенных винтами d3 фланец располагается: в крышке корпуса наружу от стенки, в основании - внутрь.

Количество соединительных винтов n3 и расстояние между ними L3 принимают по конструктивным соображениям в зависимости от размеров продольной стороны редуктора и размещения подшипниковых стяжных винтов. При сравнительно небольшой длине продольной стороны можно принять d3=d2 и h3 = h2 и поставить один-два соединительных вита. При длинных продольных сторонах принимают h3 = 1.5δ=1.5∙10=15мм для болтов. А количество болтов n и расстояние между ними L3 определяют конструктивно.

г) Фланец для крышки подшипникового узла. Отверстие подшипникового узла неразъёмной подшипниковой бобышки закрывается торцовой крышкой на винтах. Параметры присоединительного фланца крышки подшипникового узла

d4=M12

n4=8

д) Размеры фланца смотрового люка определяются конструктивно.

11.2 Конструктивные размеры шестерни выходного вала

Определим геометрические параметры шестерни

Диаметр обода dа=218мм

Толщина обода S=2.2m+0.05b2=2.2∙7+0.05∙100=20.4

Ширина обода b2=100мм

Внутренний диаметр ступицы d=115мм

Диаметр наружный ступицы dcт=1.3d=1.3∙115=150мм

Длина ступицы lcт=1.2d=1.2∙115=140мм

Толщина диска С=0.5(S+δcт)= 0.5(20.4+17.5)=20мм

Радиусы скруглений R≥6мм

12 Выбор смазки редуктора

Для уменьшения потерь мощности на трение и снижения интенсивности износа трущихся поверхностей, а также для предохранения их от заедания, задиров, коррозии и лучшего отвода теплоты трущиеся поверхности деталей должны иметь надежную смазку.

В настоящее время в машиностроении для смазывания передач широко применяют картерную систему. В корпус редуктора или коробки передач заливают масло так, чтобы венцы колес были в него погружены. При их вращении масло увлекается зубьями, разбрызгивается, попадает на внутренние стенки корпуса, откуда стекает в нижнюю его часть. Внутри корпуса образуется взвесь частиц масла в воздухе, которая покрывает поверхность расположенных внутри корпуса деталей.

Картерную смазку применяют при окружной скорости зубчатых колес и червяков от 0,3 до 12,5 м/с. При более высоких скоростях масло сбрасывается с зубьев центробежной силой и зацепление работает при недостаточной смазке. Кроме того, заметно увеличиваются потери мощности на перемешивание масла, и повышается его температура.

Выбор смазочного материала основан на опыте эксплуатации машин. Принцип назначения сорта масла следующий: чем выше окружная скорость колеса, тем меньше должна быть вязкость масла, чем выше контактные давления в зубьях, тем большей вязкостью должно обладать масло. Поэтому требуемую вязкость масла определяют в зависимости от контактного напряжения и окружной скорости колес. Предварительно определяют окружную скорость, затем по скорости и контактным напряжениям находят требуемую кинематическую вязкость и марку масла.

Т.к. контактные напряжения в зубчатых передачах редуктора состовляют до 659МПа, а окружные скорости зубчатых колес до 4.5м/с то целесообразно выбирать смазку Ц-Г-С-68

Предельно допустимые

уровни погружения колес цилиндрического редуктора в масляную ванну ![]() , наименьшую

глубину принято считать равной модулю зацепления. Наибольшая допустимая глубина

погружения зависит от окружной скорости вращения колеса. Чем медленнее

вращается колесо, тем на большую глубину оно может быть погружено.

, наименьшую

глубину принято считать равной модулю зацепления. Наибольшая допустимая глубина

погружения зависит от окружной скорости вращения колеса. Чем медленнее

вращается колесо, тем на большую глубину оно может быть погружено.

В соосных редукторах при расположении валов в горизонтальной плоскости в масло погружают колеса быстроходной и тихоходной ступеней. При расположении валов в вертикальной плоскости погружают в масло шестерню и колесо, расположенные в нижней части корпуса. Если глубина погружения колеса окажется чрезмерной, то снижают уровень масла и устанавливают специальное смазочное колесо.

В результате получаем , что редуктор можно заполнить смазкой Ц-Г-С 68, на уровень:

![]()

Выводы

В курсовой работе были рассмотрены принцип действия и конструкция трёхступенчатого редуктора. Были расчитаны: тихоходнапя ступень редуктора в т.ч. зубчатое зацепление и тихоходный вал. Был произведен выбор зубчатой и втулочно- пальцевой муфт, подшипников и шпонки.

СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ.

1. Шейнблит А.Е. Курсовое проектирование деталей машин. - М: Высшая шк В.И. Анурьев – Справочник конструктора–машиностроителя, т.1. М.: «Машиностроение», 1980.

2. В.И. Анурьев – Справочник конструктора–машиностроителя, т.2. М.: «Машиностроение», 1980.

3. В.И. Анурьев – Справочник конструктора–машиностроителя, т.3. М.: «Машиностроение», 1980.

4. С.А. Чернавский и др. Курсовое проектирование деталей машин. М.: «Машиностроение», 1987.

5. Д.Н. Решетов – Детали машин. Атлас конструкций. М.: «Машиностроение», 1970.

6. М.И. Анфимов – Редукторы. Конструкции и расчет. М.: «Машиностроение», 1972.