| |

МЕНЮ

- Главная

- Языкознание филология

- Финансовые науки

- Управленческие науки

- Товароведение

- Технология

- Теплотехника

- Теория организации

- Теория государства и права

- Таможенная система

- Схемотехника

- Строительство

- Страхование

- Статистика

- Религия и мифология

- Психология и педагогика

- Промышленность производство

- Медицинские науки

- Медицина

- Краеведение и этнография

- Компьютерные науки

- История

- Искусство и культура

- Информатика

- Инвестиции

- Издательское дело и полиграфия

- Зоология

- Журналистика

- Естествознание

- Деньги и кредит

- Делопроизводство

- Гражданское право и процесс

- Государство и право

- Геополитика

- Геология

- Геодезия

- География

- Военная кафедра

- Ветеринария

- Валютные отношения

- Бухгалтерский учет и аудит

- Ботаника и сельское хоз-во

- Биржевое дело

- Биология и химия

- Биология

- Безопасность жизнедеятельности

- Банковское дело

- Астрономия

- Астрология

- Архитектура

- Арбитражный процесс

- Административное право

- Авиация и космонавтика

- Карта сайта

Курсовая работа: Розробка технологічного процесу виготовлення деталі - "Корпус"

Підготовчо-заключний час визначається за [картою 28., с. 100, 10]. Для обробки в універсальному пристрої, при кількості встановлюваних інструментів до 6:

Тп.з.А = 13 хв

Час на додаткові прийоми час не витрачається, тому

Тп.з.Б = 0

Час на отримання і здання інструментів працівником складає:

Тп.з.В = 6 хв

Таким чином:

Тп.з.= Тп.з.А + Тп.з.Б + Тп.з.В = 13 + 0 + 6 = 19 (хв)

Штучно-калькуляційний час:

Штучно-калькуляційний час являє собою час на обробку однієї деталі з партії, розраховується з урахуванням всіх складових:

![]() (хв)

(хв)

Операція 035: Свердлувальна

Основний технологічний час на операцію, визначений раніше:

![]() (хв)

(хв)

Визначення машинно-допоміжного часу:

Згідно [п. 2.2.6.2., с.105, 4] тривалість машинно-допоміжного часу автоматичної роботи верстата розраховується за формулою:

![]() , де

, де

![]() - загальний

машинно-допоміжний час на автоматичну зміну позицій інструмента:

- загальний

машинно-допоміжний час на автоматичну зміну позицій інструмента:

![]() , тут

, тут

![]() = 5 с ≈ 0,083 хв - час на зміну інструмента

(за паспортними даними верстата);

= 5 с ≈ 0,083 хв - час на зміну інструмента

(за паспортними даними верстата);

k - загальна кількість змін інструмента;

![]() - загальний

машинно-допоміжний час на виконання автоматичних допоміжних холостих ходів;

- загальний

машинно-допоміжний час на виконання автоматичних допоміжних холостих ходів;

![]() , де

, де

LXXj – довжина j-ї ділянки холостого ходу інструмента;

SXXj – подача (швидкість) холостих ходів за паспортом верстата = 4000 мм/хв.

За наближеними

розрахунками: ![]() (хв)

(хв)

Допоміжний час:

Для верстатів з ЧПК допоміжний час визначається (згідно [п.1.1.1.1., с.8, 4]) за формулою:

![]() , де

, де

![]() хв - допоміжний час на

встановлення (та зняття) деталі у спеціальному пристрої; установочна площина -

горизонтальна, основний елемент пристрою - площина, вага деталі до 20 кг, тип

пристрою - відкритий. Згідно [карти 16, арк.1, с. 54, поз. 1, 10];

хв - допоміжний час на

встановлення (та зняття) деталі у спеціальному пристрої; установочна площина -

горизонтальна, основний елемент пристрою - площина, вага деталі до 20 кг, тип

пристрою - відкритий. Згідно [карти 16, арк.1, с. 54, поз. 1, 10];

![]() (хв) - допоміжний час

пов’язаний з операцією, який не ввійшов до УП за [картою 1.11., с. 57, поз.

1,4,6, 4], група верстатів - фрезерна:

(хв) - допоміжний час

пов’язаний з операцією, який не ввійшов до УП за [картою 1.11., с. 57, поз.

1,4,6, 4], група верстатів - фрезерна:

· 0,2 хв - час для того, щоб встановити задане взаємне положення деталі та інструмента по координатах X, Y, Z та у разі необхідності зробити підналадку;

· 0,12 хв - час для того, щоб встановити перевірити прихід деталі або інструмента в задану точку після обробки;

· 0,03 хв - час для того, щоб встановити та зняти щиток від забризкування емульсією.

![]() - допоміжний час на

вимірювання: контролюємо вибірково кожну 10-ту деталь в партії; допоміжний час

витрачається на контроль відстані штангенциркулем ШЦ І 125-0,1, та 6 різьбових

отворів різьбовими калібрами-пробками; визначається за [картою 86., 10]:

- допоміжний час на

вимірювання: контролюємо вибірково кожну 10-ту деталь в партії; допоміжний час

витрачається на контроль відстані штангенциркулем ШЦ І 125-0,1, та 6 різьбових

отворів різьбовими калібрами-пробками; визначається за [картою 86., 10]:

![]() (хв);

(хв);

Сумарний допоміжний час рівний:

![]() (хв);

(хв);

Час на організаційне та технічне обслуговування робочого місця, відпочинок та особисті потреби:

Час на обслуговування робочого місця складається з часу на технічне обслуговування та часу на організаційне обслуговування:

Час на обслуговування робочого місця складе:

![]() оперативного

часу

[карта

28., с. 100, 10]

оперативного

часу

[карта

28., с. 100, 10]

Час на відпочинок і особисті потреби складе:

![]() оперативного часу

[карта

88., с. 203, 10]

оперативного часу

[карта

88., с. 203, 10]

Отже: ![]()

Норма штучного часу :

Для верстатів з ЧПК до норми штучного часу включається також машинно-допоміжний час при роботі верстата за програмою ТМД, який включає час на підведення/відведення деталі/інструмента від початкових точок в зону обробки, зміну величини напряму подачі, час технологічних пауз тощо:

![]() (хв);

(хв);

Підготовчо-заключний час:

Підготовчо-заключний час складається з часу на наладку верстата, інструментів і пристроїв (Тп.з.А), часу на додаткові прийоми (Тп.з.Б), і часу на отримання і здання інструментів і пристроїв на початку і в кінці роботи (Тп.з.В).

Підготовчо-заключний час визначається за [картою 28., с. 100, 10]. Для обробки в універсальному пристрої, при кількості встановлюваних інструментів до 6:

Тп.з.А = 13 хв

Час на додаткові прийоми час не витрачається, тому

Тп.з.Б = 0

Час на отримання і здання інструментів працівником складає:

Тп.з.В = 6 хв

Таким чином:

Тп.з.= Тп.з.А + Тп.з.Б + Тп.з.В = 13 + 0 + 6 = 19 (хв)

Штучно-калькуляційний час:

Штучно-калькуляційний час являє собою час на обробку однієї деталі з партії, розраховується з урахуванням всіх складових:

![]() (хв)

(хв)

Операція 040: Свердлувальна

Основний час, визначений раніше:

![]() (хв)

(хв)

Допоміжний час:

Допоміжний час визначається (згідно [п. ІІІ, с.15, 10]) за формулою:

![]() , де

, де

![]() хв - допоміжний час на

встановлення (та зняття) деталі у спеціальному пристрої; згідно [карти 9, с.

54, поз. 6, 10]: установочна поверхня - оброблена, встановлення без вивірки,

вага деталі до 20 кг; основний елемент пристрою площина, установочна площина -

вертикальна; пристрій закритий (кондуктор).

хв - допоміжний час на

встановлення (та зняття) деталі у спеціальному пристрої; згідно [карти 9, с.

54, поз. 6, 10]: установочна поверхня - оброблена, встановлення без вивірки,

вага деталі до 20 кг; основний елемент пристрою площина, установочна площина -

вертикальна; пристрій закритий (кондуктор).

![]() - допоміжний час пов’язаний

з операцією, визначається за [картою 29., с. 108-109, 10]: група верстату - ІІ

(найбільший діаметр просверлюваних отворів до 50 мм), довжина горизонтального

переміщення інструменту для обробки наступного отвору до 200 мм. Його складові

:

- допоміжний час пов’язаний

з операцією, визначається за [картою 29., с. 108-109, 10]: група верстату - ІІ

(найбільший діаметр просверлюваних отворів до 50 мм), довжина горизонтального

переміщення інструменту для обробки наступного отвору до 200 мм. Його складові

:

· 0,12 хв - час на свердління по кондуктору, [поз. 3];

· 0,02 хв - час на ввімкнення/вимкнення обертів шпинделя, [поз. 10];

· 0,09 хв - час на зміну числа обертів шпинделя або величини подачі [поз. 13];

· 0,09 хв - час на встановлення та зняття інструменту у швидкозмінному патроні з вимкненням обертів шпинделя, [поз. 18];

· 0,09 хв - час на поворот деталі з пристроєм на кут з фіксацією, [поз. 3];

Враховуючи структуру операції: кількість змін інструменту, числа обертів шпинделя та подачі, поворотів деталі у пристрої, допоміжний час, пов’язаний з операцією, дорівнюватиме:

![]() (хв);

(хв);

![]() - допоміжний час на

вимірювання штангенциркулем 9 розмірів: визначається за [картою 86., арк. 8, с.

192, поз. 181, 10], контролюємо кожну 10-ту деталь в партії:

- допоміжний час на

вимірювання штангенциркулем 9 розмірів: визначається за [картою 86., арк. 8, с.

192, поз. 181, 10], контролюємо кожну 10-ту деталь в партії:

![]() (хв);

(хв);

Сумарний допоміжний час рівний:

![]() (хв);

(хв);

Час на організаційне та технічне обслуговування робочого місця, відпочинок та особисті потреби:

Час на обслуговування робочого місця складається з часу на технічне обслуговування та часу на організаційне обслуговування (II група верстатів):

Час на обслуговування робочого місця складе:

![]() оперативного

часу

[карта

19., с. 110, 10]

оперативного

часу

[карта

19., с. 110, 10]

Час на відпочинок і особисті потреби складе:

![]() оперативного часу

[карта

88., с. 203, 10]

оперативного часу

[карта

88., с. 203, 10]

Отже:

![]()

Норма штучного часу складає:

![]() (хв);

(хв);

Підготовчо-заключний час:

Підготовчо-заключний час складається з часу на наладку верстата, інструментів і пристроїв (Тп.з.А), часу на додаткові прийоми (Тп.з.Б), і часу на отримання і здання інструментів і пристроїв на початку і в кінці роботи (Тп.з.В).

Підготовчо-заключний час визначається за [картою 28., с. 100, 10]. Для обробки в універсальному пристрої, при кількості встановлюваних інструментів до 6:

Тп.з.А = 13 хв

Час на додаткові прийоми час не витрачається, тому

Тп.з.Б = 0

Час на отримання і здання інструментів працівником складає:

Тп.з.В = 6 хв

Таким чином:

Тп.з.= Тп.з.А + Тп.з.Б + Тп.з.В = 13 + 0 + 6 = 19 (хв)

Штучно-калькуляційний час:

Штучно-калькуляційний час являє собою час на обробку однієї деталі з партії, розраховується з урахуванням всіх складових:

![]() (хв)

(хв)

3. Організаційний розділ

Форма організації роботи виробництва

Вибір раціональної форми організації виробництва в цеху проводимо, виходячи з конструктивних й технологічних особливостей заданої деталі, масштабу виробництва і ступеня його спеціалізації. Враховуючи перераховані ознаки, для заданих умов найбільш раціональною формою організації виробництва є - непотокове.

Для обладнання, що використовується, найбільш раціональною буде робота у дві зміни.

Дійсний річний фонд роботи обладнання (в середньому) визначаємо за [табл. 5, с.23, 6]:

![]() = 4015 год

= 4015 год

Уточнення серійності виробництва

До табл. 3.1. зводимо розраховані у попередньому розділі норми основного, штучного та штучно-калькуляційного часу по операціям.

Таблиця 3.1. Норми часу

| № | Операція | Верстат |

tо, хв |

tшт., хв |

tшт.к., хв |

| 010 | фрезерна | 6Н13П | 0,97 | 1,98 | 3,38 |

| 015 | фрезерно-розточувальна | 6Р13Ф3 | 1,73 | 3,48 | 5,48 |

| 020 | фрезерна | 6Н13П | 3,05 | 4,31 | 5,71 |

| 025 | фрезерно-розточувальна | 6Р13Ф3 | 4,7 | 7,04 | 9,04 |

| 030 | свердлильна | 2Р135Ф2 | 3,96 | 7,05 | 8,0 |

| 035 | свердлильна | 2Р135Ф2 | 1,93 | 3,66 | 4,61 |

| 040 | свердлильна | 2Н55 | 1,02 | 3,70 | 4,65 |

Визначимо такт випуску деталей згідно [ф. 2, с.21, 6]:

![]() (шт./хв) , де

(шт./хв) , де

N = 5000 шт./рік - річна програма випуску деталей;

Сумарний штучний час :

хв.

хв.

Середній штучний час:

![]() (хв)

(хв)

Коефіцієнт серійності визначимо згідно [ф.1, с.20, 6] :

![]()

→ виробництво середньосерійне згідно [табл., с.20, 6].

Визначення необхідної кількості обладнання

Трудоємкість обробки деталі на верстатах даного типорозміру при непотоковому методі організації виробничого процесу визначається за формулою:

, де

, де

![]() - штучно-калькуляційний час

виконання і-ї операції;

- штучно-калькуляційний час

виконання і-ї операції;

m - число операцій обробки на верстатах даного типорозміру

6Н13П: ![]() (верстато-годин);

(верстато-годин);

6Р13Ф3: ![]() (верстато-годин);

(верстато-годин);

2Р135Ф2: ![]() (верстато-годин);

(верстато-годин);

2Н55: ![]() (верстато-годин);

(верстато-годин);

Розрахунки зводимо до табл. 3.2.

Таблиця 3.2. Розрахунок потрібної кількості верстатів

|

Типорозмір верстату |

|

ВР |

ВПР |

ηЗ, % |

| 6Н13П | 0,15 | 0,193 | 1 | 19,3 |

| 6Р13Ф3 | 0,24 | 0,308 | 1 | 30,8 |

| 2Р135Ф2 | 0,21 | 0,27 | 1 | 27 |

| 2Н55 | 0,08 | 0,103 | 1 | 10,3 |

Розрахункова кількість верстатів визначається діленням сумарної трудоємкості обробки всіх деталей на верстатах даного типорозміру на дійсний фонд роботи обладнання:

![]() , де

, де

Отже, визначену розрахункову кількість верстатів по кожному типорозміру заносимо в табл. 3.2.

Коефіцієнт завантаження обладнання рівний відношенню розрахункової кількості верстатів до прийнятої:

![]()

З даних табл. 3.2. очевидно, зо обладнання значно недозавантажене. Також є недоцільним використання лише одного верстату певного типорозміру. Це свідчить про те, що організація цеху (дільниці) лише для виготовлення заданої деталі є непланомірною. Тому слід довантажити виробництво іншими деталями, або збільшити програму випуску.

4. Конструкторський розділ

4.1 Обґрунтування необхідності проектування спеціального пристрою для однієї з операцій

Виходячи з наведеного технологічного процесу, можна зробити висновок, що для обробки заданої деталі необхідні як універсальні, так і спеціальні пристрої. Зокрема найбільш доцільним є застосування спеціальних пристроїв на усіх трьох свердлильних операціях (030, 035, 040). Це обумовлено перш за все конфігурацією деталі та розташуванням оброблюваних отворів.

В нашому випадку проектуватимемо пристосування для свердлувальної операції 030. Нескладний за своєю сутністю пристрій для цієї операції забезпечуватиме задану точність базування деталі, просте затискання і разом з тим його використання підвищить ефективність обробки, дозволить відмовитись від складних операцій розмітки. Конструкція пристосування буде досить простою та типовою, тому кінцева вартість його виготовлення буде у значній мірі перекриватися економічним ефектом від скорочення допоміжного та машинного часу, оскільки дозволить обробити необхідну кількість отворів (яка є досить значною) з однієї установки з потрібною точністю міжосьових відстаней, що надалі буде підтверджено відповідними розрахунками.

4.2 Розробка теоретичної схеми базування та затискання на заданій операції

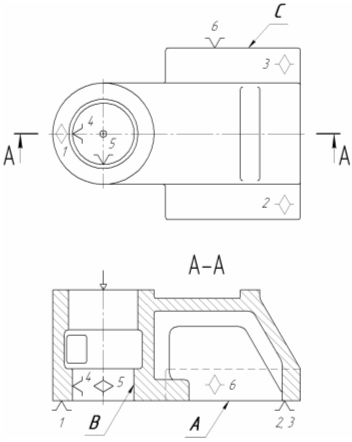

З урахуванням технічних вимог на виготовлення деталі, а також можливості їх реалізації в конструкції пристрою, розробимо теоретичну схему її базування на заданій операції.

Розроблена схема позбавляє заготовку шести ступенів вільності, тобто забезпечує повне її базування. В цьому випадку для базування використовується комплект технологічних баз (установочної, направляючої та опорної):

Установочною базою є площина A, яка несе на собі три опорні точки (1, 2, 3) і позбавляє заготовку трьох ступенів вільності (переміщення вздовж однієї з координатних осей та обертання навколо двох інших).

Напрямною базою є поверхня отвору B, яка містить дві опорні точки (4, 5) і позбавляє тіло двох ступенів вільності (переміщення вздовж однієї з координатних осей та обертання навколо іншої).

Опорна база в даному випадку - це поверхня торця деталі C, яка містить на собі одну опорну точку (6) і позбавляє заготовку одного ступеня вільності (переміщення вздовж однієї з координатних осей).

Рис. 4.2.1. Теоретична схема базування та затискання деталі

4.3 Розрахунок похибок базування, затискання та встановлення заготовки в пристрої. Перевірка умови забезпечення необхідної точності. Висновки

Похибка базування

Для розрахунку похибок базування відповідних розмірів, позначимо їх великими літерами латинського алфавіту A, B, C, D, E та F, вказуючи відповідні допуски на кожен розмір.

Похибка базування

![]() - це різниця граничних

відстаней вимірювальної бази відносно встановленого на заданий розмір деталі

різального інструмента. Виникає, коли опорна установочна база не суміщена з

вимірювальною. Визначаємо похибки базування відповідних розмірів, користуючись [дод. 2, 16].

- це різниця граничних

відстаней вимірювальної бази відносно встановленого на заданий розмір деталі

різального інструмента. Виникає, коли опорна установочна база не суміщена з

вимірювальною. Визначаємо похибки базування відповідних розмірів, користуючись [дод. 2, 16].

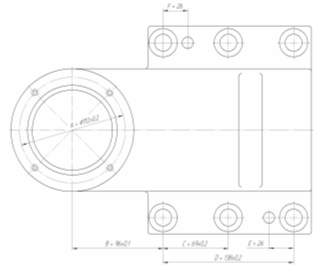

Похибка базування для розмірів А та В однакова і визначається за формулою:

![]() , де

, де

![]() - допуск розміру отвору

ø85Н7. За ГОСТ 25347-85 граничні відхилення для поля допуску Н7: ø85

- допуск розміру отвору

ø85Н7. За ГОСТ 25347-85 граничні відхилення для поля допуску Н7: ø85![]() , тоді:

, тоді:

![]() (мм);

(мм);

![]() - допуск розміру пальця

ø85g7. За ГОСТ 25347-85 граничні

відхилення для поля допуску g7: ø85

- допуск розміру пальця

ø85g7. За ГОСТ 25347-85 граничні

відхилення для поля допуску g7: ø85![]() , тоді:

, тоді:

![]() (мм);

(мм);

![]() (мм) - мінімальний зазор посадки

ø85Н7/g7;

(мм) - мінімальний зазор посадки

ø85Н7/g7;

![]() = 0,02 мм - ексцентриситет

зовнішньої поверхні заготовки відносно отвору.

= 0,02 мм - ексцентриситет

зовнішньої поверхні заготовки відносно отвору.

Отже,

![]() (мм)

(мм)

Для розмірів С, D та F положення вимірювальної бази може змінюватися у межах допуску на розмір В, тому похибка базування обчислюється так:

![]() (мм)

(мм)

Для розміру Е положення вимірювальної бази може змінюватися у межах допуску на розмір D, тому похибка базування обчислюється так:

![]() (мм).

(мм).

Похибка затискання

Похибка

затискання ![]() являє собою різницю

найбільшої і найменшої проекцій зміщення вимірювальної бази на напрям

виконуваного розміру при прикладенні до заготовки сили затискання.

являє собою різницю

найбільшої і найменшої проекцій зміщення вимірювальної бази на напрям

виконуваного розміру при прикладенні до заготовки сили затискання.

В даному випадку

похибка затискання рівна нулю (![]() ),

оскільки прикладена затискна сила перпендикулярна до усіх витримуваних

розмірів.

),

оскільки прикладена затискна сила перпендикулярна до усіх витримуваних

розмірів.

Похибка положення заготовки в пристрої

Похибка положення

заготовки ![]() , яка викликається

неточністю пристрою, визначається похибками при виготовленні і складанні його

установочних елементів

, яка викликається

неточністю пристрою, визначається похибками при виготовленні і складанні його

установочних елементів ![]() , їх зносом

, їх зносом ![]() та помилками встановлення

пристрою на верстаті

та помилками встановлення

пристрою на верстаті ![]() .

.

Страницы: 1, 2, 3, 4, 5, 6, 7, 8, 9

ИНТЕРЕСНОЕ

© 2009 Все права защищены. |