| |

МЕНЮ

- Главная

- Языкознание филология

- Финансовые науки

- Управленческие науки

- Товароведение

- Технология

- Теплотехника

- Теория организации

- Теория государства и права

- Таможенная система

- Схемотехника

- Строительство

- Страхование

- Статистика

- Религия и мифология

- Психология и педагогика

- Промышленность производство

- Медицинские науки

- Медицина

- Краеведение и этнография

- Компьютерные науки

- История

- Искусство и культура

- Информатика

- Инвестиции

- Издательское дело и полиграфия

- Зоология

- Журналистика

- Естествознание

- Деньги и кредит

- Делопроизводство

- Гражданское право и процесс

- Государство и право

- Геополитика

- Геология

- Геодезия

- География

- Военная кафедра

- Ветеринария

- Валютные отношения

- Бухгалтерский учет и аудит

- Ботаника и сельское хоз-во

- Биржевое дело

- Биология и химия

- Биология

- Безопасность жизнедеятельности

- Банковское дело

- Астрономия

- Астрология

- Архитектура

- Арбитражный процесс

- Административное право

- Авиация и космонавтика

- Карта сайта

Курсовая работа: Разработка АСР температуры обжига цементного клинкера с циклонным теплообменником

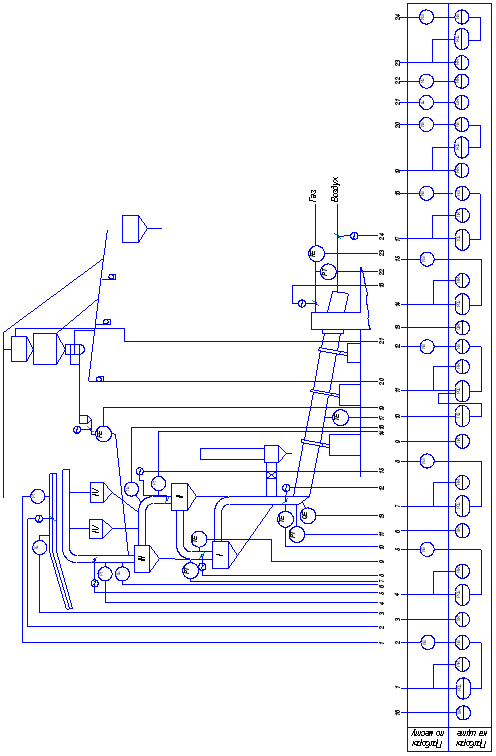

Рис. 3. Функциональная схема АСР обжига цементного клинкера с циклонным теплообмінником.

После охлаждения клинкера часть нагревшегося в холодильнике воздуха поступает в печь, а часть, пройдя очистку в аспирационной установке, сбрасывается через выхлопную трубу. Осажденная в аспирационной камере пыль по течке поступает на клинкерный конвейер. Тепло выходящих из печи газов используют в циклонных теплообменниках. После циклонных теплообменников дымовые газы проходят осадительные циклоны и электрофильтры, в которых очищаются от пыли, и далее выбрасываются через дымовую трубу в атмосферу. Пыль из циклонов подается в печь шнеками, а из электрофильтров - пневмонасосами либо в отделение смесительных силосов, либо в печь. В печи с циклонными теплообменниками имеются механизмы следующих трех групп: механизмы питания печи сырьевой мукой, обжига и охлаждения; тягодутьевые механизмы и механизмы пылеулавливания и транспортирования уловленной пыли. Для управления этими механизмами предусматривается дистанционное управление с блокировкой со щита машиниста печи, являющееся основным видом управления. И местное управление (без блокировки), которым пользуются только при проведении наладочных и ремонтных работ. На период розжига печи предусмотрено деблокированное управление отдельными механизмами печного агрегата (в том числе главным приводом печи и вентилятором первичного воздуха). С деблокированного управления на блокированное переводят на ходу без остановки механизмов. Работа главного привода печи сблокирована с работой системы смазки. Вспомогательный привод печи используют только при ремонтных работах. Для него применено местное управление.

Управляют встряхивающими механизмами электрофильтров и включают высоковольтные агрегаты электрофильтров со щита управления подстанции электрофильтров с одновременной сигнализацией об их работе на щите машиниста печи. При этом электроды электрофильтров встряхивают автоматически по заданной программе в соответствии с режимом встряхивания.

При нарушении нормальной работы системы смазки автоматически включается резервный маслонасос. Если после включения резервного насоса нормальная работа смазки не восстанавливается, то с выдержкой времени отключается электродвигатель привода печи. При превышении уровнем сырья в бункере заданного предела прекращается подача сырьевой муки из отделения смесительных силосов.

Для обеспечения нормальной работы агрегата имеется сигнализация: предпусковая звуковая; состояния механизмов (сигнальные лампы горят ровным светом при работе механизмов и не горят совсем при нормальной их остановке; при аварийной остановке лампы мигают); превышения температуры колосниковой решетки горячей зоны холодильника; превышения верхнего уровня сырья в бункере.

1.3 Требования к автоматизированным системам контроля и управления

В условиях непрерывности технологического процесса, высокой производительности печных агрегатов система технического, технологического и теплотехнического контроля должна способствовать получению необходимой информации для обеспечения сохранности и работоспособности оборудования, управления технологическим процессом, контроля и соблюдения параметров производства продукции заданного качества.

Контроль параметров, характеризующих состояние процесса и режим работы печных установок, а также их измерение при проведении испытаний - один из важнейших в деле технологической наладки исходя из задач как поиска и установления параметров оптимального режима, так и поддержания их при последующей эксплуатации в выбранном оптимальном режиме.

При наладке вращающихся печей всегда следует учитывать, что неправильные показания приборов контроля, искаженная информация о состоянии процесса не только бесполезны, но и вредны, так как вызывают неправильные действия оператора, а следовательно, не позволяют обеспечить оптимальный режим работы печной установки и получить максимальную производительность. Поэтому все приборы должны быть исправны и показания их должны соответствовать фактическим значениям измеряемых параметров.

Общая задача управления вращающейся печью заключается в нормализации теплового режима и поддержания этого режима в процессе работы с помощью средств контроля и управления.

Управление печью и всеми вспомогательными механизмами должно быть сосредоточено у рабочего места оператора. Система автоматического управления технологическим процессом должна удовлетворять следующим требованиям:

максимальное отклонение регулируемой величины, ![]()

статическая ошибка ![]()

время регулирования, ![]()

2. Определение параметров объекта регулирования

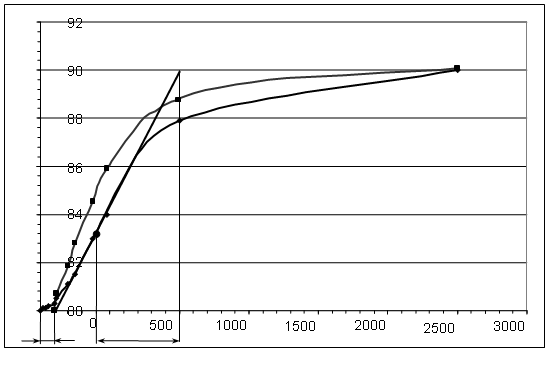

Таблица 2. Данные экспериментальной кривой разгона

| Параметр | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 |

| θ, ºС | 80,0 | 80,1 | 80,1 | 80,2 | 80,3 | 80,8 | 81,1 | 81,5 | 83,0 | 84,0 | 87,9 | 90,0 |

| t, с | 0 | 20 | 40 | 60 | 100 | 160 | 200 | 250 | 400 | 500 | 1000 | 3000 |

Строим кривую разгона, заданную табл. 2. Эквивалентная

кривая разгона представляет собой экспоненту с запаздыванием τ. По формуле

![]() определяем координаты

экспоненты по времени (табл.3).

определяем координаты

экспоненты по времени (табл.3).

Таблица 3.

| Параметр | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 |

| θ, ºС | 80,0 | 80,2 | 80,2 | 80,3 | 80,4 | 80,9 | 82 | 83 | 84,9 | 86 | 88,8 | 89,4 |

| t, с | 0 | 20 | 40 | 60 | 100 | 160 | 200 | 250 | 400 | 500 | 1000 | 3000 |

Рис 4. Экспериментальная (а) и эквивалентная (б) кривые разгона.

По экспериментальной кривой определяем постоянную времени T0=600с и время запаздывания ![]() =100с

=100с

По формуле ![]() определяем

координаты экспоненты во времени.

определяем

координаты экспоненты во времени.

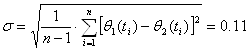

Находим среднеквадратическое отклонение экспериментальных данных от характеристики, полученной во время расчетов:

где θ1 (ti) - экспериментальное значении температуры в момент времени ti;

θ2 (ti) - расчетное (эквивалентное) значение уровня в момент времени ti;

n - число экспериментальных точек.

Таким образом, в дальнейших расчетах используем эквивалентный объект, описываемый дифференциальным уравнением 1-го порядка с самовыравниванием и запаздыванием со следующей передаточной функцией:

![]()

Величина коэффициента усиления объекта:

![]()

Безразмерные показатели объекта и переходного процесса:

τ/T0=100/600=0.17;

tрег/τ=3000/100=30.

Передаточная функция объекта будет иметь вид:

![]()

3. Выбор типового регулятора АСР и определение параметров его настройки для заданного технологического параметра

В любой АСР управляющее воздействие на объект регулирования формируется автоматическим регулятором в соответствии с принятым алгоритмом регулирования и требуемым качествам АСР. Необходимым условием надежной устойчивой работы АСР является правильный выбор типа регулятора и его настроек, гарантирующий требуемое качество регулирования. Существует множество методик выбора регулятора. Воспользуемся методикой, основанной на анализе вида передаточной функции объекта регулирования. В зависимости от свойств объектов управления, определяемых его передаточной функцией и параметрами, и предполагаемого вида переходного процесса выбирается тип и настройка линейных регуляторов.

ИНТЕРЕСНОЕ

© 2009 Все права защищены. |