| |

МЕНЮ

- Главная

- Языкознание филология

- Финансовые науки

- Управленческие науки

- Товароведение

- Технология

- Теплотехника

- Теория организации

- Теория государства и права

- Таможенная система

- Схемотехника

- Строительство

- Страхование

- Статистика

- Религия и мифология

- Психология и педагогика

- Промышленность производство

- Медицинские науки

- Медицина

- Краеведение и этнография

- Компьютерные науки

- История

- Искусство и культура

- Информатика

- Инвестиции

- Издательское дело и полиграфия

- Зоология

- Журналистика

- Естествознание

- Деньги и кредит

- Делопроизводство

- Гражданское право и процесс

- Государство и право

- Геополитика

- Геология

- Геодезия

- География

- Военная кафедра

- Ветеринария

- Валютные отношения

- Бухгалтерский учет и аудит

- Ботаника и сельское хоз-во

- Биржевое дело

- Биология и химия

- Биология

- Безопасность жизнедеятельности

- Банковское дело

- Астрономия

- Астрология

- Архитектура

- Арбитражный процесс

- Административное право

- Авиация и космонавтика

- Карта сайта

Курсовая работа: Расчет экономической эффективности конструкции измерительного устройства подналадчика для плоского шлифования

Курсовая работа: Расчет экономической эффективности конструкции измерительного устройства подналадчика для плоского шлифования

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУК УКРАИНЫ

СЕВАСТОПОЛЬСКИЙ НАЦИОНАЛЬНЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

Кафедра ЭиМ

Курсовая работа

Расчет экономической эффективности конструкции измерительного устройства подналадчика для плоского шлифования

г. Севастополь

2009

Содержание

Введение

1. Исходные данные

1.1 Описание проектного изделия.

1.2 Данные для расчетов

2. Маркетинговые исследования

3. Расчет фонда времени

3.1 Действительный годовой фонд времени работы оборудования

3.2 Действительный фонд рабочего времени рабочих

4. Затраты на проектирование

4.1 Материальные затраты

4.2 Заработная плата проектировщиков

4.3 Начисления на заработную плату

4.4 Накладные расходы

5. Расчет затрат на сборку изделия.

5.1 Материальные затраты

5.2 Затраты на оплату труда

5.3 Начисления на оплату труда

5.4 Амортизация

5.4.1 Стоимость технологического оборудования

5.4.2 Стоимость зданий и сооружений

5.4.3 Стоимость энергетического оборудования

5.4.4 Стоимость подъемно-транспортного оборудования

5.4.5 Стоимость дорогостоящего инструмента и приспособлений

5.4.6 Стоимость производственного и хозяйственного инвентаря

5.5 Расходы на ремонт основных производственных фондов

5.6 Накладные расходы

5.7 Расчет операционных расходов

6. Определение оптовой цены системы

7. Определение рентабельности производства

Вывод.

Библиография

Введение

В условиях рыночной экономики важным является не только технологический аспект конструирования и производства, но и экономическая обоснованность производимой продукции. Инженер должен уметь не только прорабатывать техническую сторону своей разработки, но и уметь показать ее экономические достоинства.

В данной курсовой работе объектом расчета является конструкция измерительного устройства подналадчика для плоскошлифовального станка. Разрабатываемый прибор имеет промышленное назначение и относится к автоматизированной измерительной технике, применяемой в областях машиностроения и приборостроения. Подналадчик предназначен для контроля высоты обрабатываемых на станке деталей (дисков и т. д.) и мгновенной выдачи управляющего сигнала подналадки в случае износа шлифовального круга станка. Принимая во внимание важность такого технологического процесса, как плоское шлифование, целью данной курсовой работы является расчет себестоимости готового измерительного устройства подналадчика.

Эффективность (рациональность) создания и внедрения проектируемого средства устанавливается на основе комплексного анализа путем сравнения с вариантом, принятым в качестве базового. Комплексный анализ экономичности системы состоит в определении затрат для сравниваемых вариантов, в установлении экономического эффекта, получаемого в результате применения проектируемого варианта по сравнению с другим (базовым), экономической эффективности дополнительных капиталовложений, областей применения сопоставляемых средств, обеспечивающих максимальную рациональность их применения.

В заключении следует по величине статей, входящих в калькуляцию себестоимости, сделать вывод о методах понижения себестоимости данного изделия.

1. Исходные данные

1.1 Описание проектного изделия

При плоском шлифовании, как правило, измерительный наконечник или чувствительный элемент прибора активного контроля находится над обрабатываемой поверхностью периодически. Подналадчик предназначен для контроля деталей после обработки на плоскошлифовальном станке и выдачи команды на подналадку станка, когда высота деталей превысит подналадочный размер.

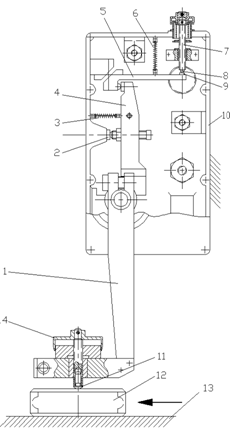

Рисунок 1 – Конструкция измерительного устройства подналадчика

Конструкция проектного измерительного устройства подналадчика показана на рисунке 1. С помощью установочного кронштейна измерительное устройство неподвижно закреплено на станине станка над вращающимся столом.

Обрабатываемые детали 12, установленные на вращающемся столе с магнитной плитой 13, перемещаются под измерительным наконечником 11 прибора.

В процессе шлифования под измерительным наконечником прибора первоначально проходят детали, высота которых не достигла подналадочной границы. Эти детали не касаются измерительного наконечника 11. При этом рычаг 1-4 прижат упорным винтом к пятке 2, а контакты 8 и 9 разомкнуты.

По мере износа шлифовального круга высота обрабатываемых деталей увеличивается, пока их поверхность не коснется измерительного наконечника 11.

Рычаг 4 при этом отрывается от пятки 2, преодолевая усилие пружины 3, а рычаг 5 с контактом 9 перемещается по направлению к контакту 8, преодолевая усилие пружины 6. При замыкании этих контактов прибор через электронное реле мод. БВ-220 подает команду на опускание шлифовальной бабки.

Измерительное устройство защищено от попадания охлаждающей жидкости и шлама резиновыми уплотнениями. Для наблюдения за контактами в корпусе 10 имеются иллюминаторы.

Измерительное устройство устанавливают на станке с помощью кронштейна, позволяющего перемещать измерительное устройство по горизонтали и по вертикале для предварительной настройки на размер. Оно должно быть расположено на станке так, чтобы направление поворота рычага 1 совпадало с направлением перемещения обрабатываемых деталей.

Для настройки прибора на стол станка под измерительный наконечник помещают образцовую деталь, высота которой соответствует подналадочной границе. Измерительное устройство перемещают по колонне установочного кронштейна, пока между образцовой деталью и измерительным наконечником не останется зазор 0,5-1,0 мм. Вращением лимба 14 измерительный наконечник доводят до контакта с деталью, затем лимб поворачивают еще на полоборота и крепят клеммным зажимом. С помощью винта 7 добиваются срабатывания по загоранию сигнальной лампочки, расположенной на корпусе 10.

Правильность настройки можно проверить многократным пропусканием образцовой детали под измерительным наконечником прибора при работающем станке. Такая проверка учитывает динамические условия работы прибора.

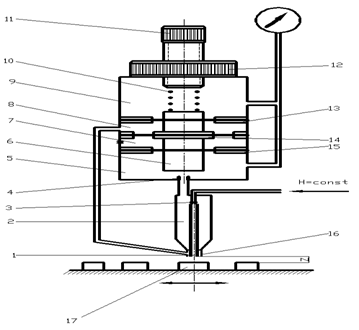

Рисунок 2 – Принципиальная схема прибора БВ-4066

Базовым вариантом для проектируемого изделия является бесконтактный прибор БВ-4066, прибор позволяет контролировать перемещающуюся прерывистую поверхность благодаря специальной конструкции измерительного устройства, схема которого показана на рисунке 2. Сжатый воздух под постоянным рабочим давлением поступает к входному соплу 3, в измерительную камеру 2 и к измерительному соплу 1. Для увеличения предела измерения в этом приборе применена эжекторная измерительная система. Из сопла 1 воздух вытекает в атмосферу через зазор Z, образованный торцами сопла 1, управляющего сопла 16 и деталью 17. Управляющее сопло концентрично с измерительным, и в камере 8 управляющего сопла образуется разрежение из-за отсоса воздуха потоком, вытекающим из измерительного сопла.

Разрежение, возникающее в управляющем сопле только в момент нахождения детали под измерительным соплом, т. е. при измерении, используется для управления работой запоминающего устройства. При отсутствии детали под измерительным соплом давление в камере 8 управляющего сопла 16 равно атмосферному. Камера 7 постоянно соединена с атмосферой. Под действием пружины 10 торцовая плоскость штока 6, установленного на вялых мембранах 13, 14 и 15, перекрывает отверстие 4, фиксируя давление в чувствительном элементе отсчетного устройства. Благодаря равенству эффективных площадей мембран 13 и 15 изменение величины измерительного давления в камерах 5 и 9 не сказывается на силе прижатия штока 6 к торцу отверстия 4.

Когда под измерительным соплом находится контролируемая деталь, давление в камере 2 увеличивается до заданного значения, а образовавшееся в камере 8 разрежение создает перепад давлений на вялой мембране 14, под действием которого (с учетом разницы эффективных площадей мембран 13 и 14) шток 6 преодолевает усилие пружины 10, перемещается вверх и измерительная камера 2 эжекторного сопла соединяется с отсчетным устройством. Таким образом, во время нахождения детали под измерительным соплом камера 2 связана с отсчетным устройством, которое следит за изменением обрабатываемого размера. Регулировка усилия пружины 10 осуществляется настроечным винтом 11 с гайкой 12.

1.2 Данные для расчетов

Таблица 1.1 – Исходные данные

| Вариант | Потери на ремонт оборудования | Целодневные потери рабочего времени, (%) | Коэффициент выполнения норм, (%) | Коэффициент брака, (%) | Заделы, (%) |

| 5 | 0,18 | 12 | 113 | 0,7 | 4,5 |

2. Маркетинговые исследования

Оценка степени наличия установок у потребителя определяется методом идеальной точки. Этот метод имеет уникальную и очень важную особенность: он позволяет получить информацию, как об «идеальном товаре», так и о взглядах потребителей на существующие продукты. Формула, на которой основан метод идеальной точки, выглядит следующим образом:

![]()

Где Wi – значимость показателя,

Ii – идеальное значение атрибута,

n – число значимых атрибутов, число атрибутов должно быть меньше пяти.

Таблица 2.1 – Результаты маркетинговых исследований с использованием метода идеальной точки

| Показатель | Важность, (Wi) (0-6) | Идеальная точка, (Ii) (1-7) | Убеждения (Xi) | |

| БВ-4066 | Подналадчик | |||

|

Точность: Точный(1)-менее точный(7) |

5 | 4 | 5 | 4 |

| Время подналадки: быстро(1)-медленно(7) | 6 | 2 | 4 | 4 |

| Габаритные размеры: большой(1)-маленький(7) | 3 | 4 | 2 | 6 |

| Надежность: высокая(1)-низкая(7) | 5 | 4 | 3 | 5 |

| Цена: низкая(1)-высокая(7) | 2 | 3 | 5 | 5 |

|

Итого: |

||||

![]()

![]()

Из результатов маркетинговых исследований следует вывод, что покупатель считает проектируемый прибор менее точным и не надежным в работе, но данные показатели зачастую можно точно определить лишь в процессе практического применения какого-либо прибора. Более того, данные точносных расчетов свидетельствуют о том, что проектируемая схема имеет абсолютную погрешность срабатывания ниже, чем у прибора-аналога. Габаритные размеры не представляют для потребителя особой важности, и это понятно, поскольку подналадчики используются в автоматизированном производстве, а оно, как известно, предусматривает довольно неплохой запас рабочего пространства для каждого станка. Цена также не является доминирующим показателем для данного ряда устройств, поскольку они быстро-окупаемы, более интересный аспект это цена запасных частей и цена ремонта прибора, мы же знаем, что с механической схемой проектируемого подналадчика будет меньше денежных затрат, чем с пневматическим аналогом. И самый главный показатель для данного вида устройств это скорость подналадки, определяющая гибкость производимых операций и потерь времени производства, поскольку механическая схема имеет плюс в скорости и простоте передачи управляющего сигнала на блок-подналадки и минус – в виде потерь времени на замену износившегося щупа, то пневматическая (безщуповая схема) с более сложной организацией передачи управляющего сигнала к блоку-подналадки по мнению потребителей находится на одном уровне по скорости с проектируемым прибором.

3. Расчет фонда времени

3.1 Действительный годовой фонд времени работы оборудования

По исходным данным, номинальный фонд времени принимаем: Fн=2011(часов.

Рассчитаем действительный годовой фонд времени работы оборудования по формуле:

Fд=Fн(1-Kp),

Fд=2011*(1-0,18)=1649,02(часов),

где Fд – номинальный фонд рабочего времени, (час.)

Kp – потери на ремонт оборудования, Kp=0,18

m – число смен, m = 1.

3.2 Действительный фонд рабочего времени рабочих

Рассчитаем действительный фонд рабочего времени рабочих по формуле:

Fдр = Fн(1- Kп),

Fдр= 2011*(1-0,12)= 1769,68(часов),

где Fн - номинальный фонд рабочего времени, (час.),

Kп – целодневные потери рабочего времени, Kп=12%=0,12.

4. Затраты на проектирование

В смету затрат на проектирование включаются следующие расходы:

- материальные затраты

- заработная плата проектировщиков

- начисления на заработную плату проектировщиков

- накладные расходы.

4.1 Материальные затраты

Определяются методом прямого счета по фактически произведенным расходам на приобретение бумаги, канцелярских и чертежных принадлежностей, а также другие возможные работы.

Затраты:

- бумага – 300 (грн.)

- канцелярские принадлежности – 300 (грн.)

- чертежные принадлежности – 600 (грн.)

- другие работы – 200 (грн.)

ИТОГО: 1400(грн.).

4.2 Заработная плата проектировщиков

Исходными данными являются: профессиональный и численный состав исполнителей, их оклады, доплаты, перечень этапов работ и их фактическая трудоемкость.

Таблица 4.2.1 – Исходные данные для расчета зарплаты проектировщиков

ИНТЕРЕСНОЕ

© 2009 Все права защищены. |