| |

МЕНЮ

- Главная

- Языкознание филология

- Финансовые науки

- Управленческие науки

- Товароведение

- Технология

- Теплотехника

- Теория организации

- Теория государства и права

- Таможенная система

- Схемотехника

- Строительство

- Страхование

- Статистика

- Религия и мифология

- Психология и педагогика

- Промышленность производство

- Медицинские науки

- Медицина

- Краеведение и этнография

- Компьютерные науки

- История

- Искусство и культура

- Информатика

- Инвестиции

- Издательское дело и полиграфия

- Зоология

- Журналистика

- Естествознание

- Деньги и кредит

- Делопроизводство

- Гражданское право и процесс

- Государство и право

- Геополитика

- Геология

- Геодезия

- География

- Военная кафедра

- Ветеринария

- Валютные отношения

- Бухгалтерский учет и аудит

- Ботаника и сельское хоз-во

- Биржевое дело

- Биология и химия

- Биология

- Безопасность жизнедеятельности

- Банковское дело

- Астрономия

- Астрология

- Архитектура

- Арбитражный процесс

- Административное право

- Авиация и космонавтика

- Карта сайта

Курсовая работа: Расчет винтового насоса

Схема размещения ГВНА в скважине аналогична той, которая используется при эксплуатации ГПНА.

В качестве гидромотора с незначительными конструктивными изменениями могут использоваться серийно выпускаемые ВЗД диаметром 85–108 мм. Частота вращения этих двигателей 100–300 об./мин. при расходе жидкости 4–10 л/с, перепад давления 6–8 МПа.

В качестве РО насосной части ГВНА целесообразно использовать многозаходные винтовые насосные пары как наиболее соответствующие по своей частоте вращения характеристикам ВЗД. При наружном диаметре таких насосных пар 60–89 мм и указанных выше частотах вращения можно достичь широкого диапазона подач пластовой жидкости 5–100 м3/сут. Особенности рабочего процесса многозаходных насосов позволяют при этом развивать давление 10–15 МПа при длине пары всего 1,5–2 м.

Наземное оборудование, как и в случае использования ГПНА, состоит из типового ассортимента: силовой плунжерный насос, система подготовки рабочей жидкости (отстойники, сепараторы, устройства для разделения эмульсий, подогреватели), оборудование устья скважины, регулирующая и регистрирующая аппаратура.

На начальном этапе создания ГВНА наиболее целесообразным представляется использование конструкций сбрасываемого исполнения со смешанным лифтом в двух простейших компоновках: без уравновешивания (рис. 9) и с частичным уравновешиванием осевых сил. Возможные типоразмеры таких ГВНА, которые могут быть реализованы на базе существующих в настоящее время отечественных многозаходных РО двигателей и насосов, представлены в таблице 1.

Весьма симптоматично, что в конце 90-х годов западные нефтемашиностроительные компании также начали разрабатывать гидроприводные винтовые насосные установки. Так, компания Weatherford опубликовала информацию о создании двух типоразмеров ГВНА с частотой вращения 200–1200 об./мин. и подачей до 80 м3/сут.

Таким образом, сегодня имеются серьезные основания практически рассмотреть вопрос о разработке и внедрении установок гидроприводных винтовых насосов, поскольку:

· накоплен опыт изготовления и эксплуатации основных узлов агрегата (многозаходных винтовых пар, шарниров, гибких валов, осевых опор, резьбовых соединений);

· увеличился удельный вес наклонно-направленных скважин, при эксплуатации которых использование традиционной техники механизированной добычи вызывает определенные проблемы;

· увеличился фонд скважин с трудноизвлекаемыми запасами, где предпочтительно применение насосов с регулируемой подачей.

Гидроприводные винтовые установки могут найти свое место в ряду технических средств для механизированной добычи нефти, так как они обладают рядом существенных технико-экономических преимуществ.

По сравнению с гидропоршневыми насосами:

· повышенной эксплуатационной надежностью и простотой конструкции (в связи с отсутствием клапанов и золотниковых распределителей);

· возможностью использования в качестве рабочей жидкости технической воды, что значительно упрощает систему подготовки жидкости;

· возможностью отборов пластовой жидкости высокой вязкости и повышенного газосодержания;

· отсутствием динамических нагрузок и гидравлических ударов, связанных с возвратно-поступательным движением рабочих органов.

По сравнению со штанговыми насосами:

· возможностью эксплуатации в скважинах со сложным профилем, включая наклонно-направленные с большой интенсивностью искривления;

· отсутствием необходимости в штангах;

· возможностью обеспечения оптимальных технологических режимов отбора путем регулирования подачи наземного силового насоса;

· простотой замены погружного агрегата и проведения ремонта скважины.

По сравнению с электропогружными насосами:

· отсутствием необходимости подвода электрического кабеля в скважину и применения системы гидрозащиты погружного электродвигателя;

· улучшенными пусковыми свойствами насосного агрегата.

Насос двухвинтовой погружной нефтяной (НДПН)

Накопленный опыт проектирования насос-компрессоров позволил также разработать техническую документацию и изготовить опытный образец погружного двухвинтового насоса типа НДПН, предназначенного для добычи нефти из малодебитных скважин (рис. 10).

Насос используется в составе установки для откачки пластовой жидкости из нефтяных скважин (рис. 11), которая состоит из погружного электродвигателя, компенсатора, протектора, предохраняющих электродвигатель от проникновения в него окружающей жидкости, насоса с компенсатором, обратного клапана, спускного клапана, насосно-компрессорных труб (НКТ), кабеля и трансформатора. В случаях, когда требуется обеспечить большой напор, насос может быть выполнен в виде нескольких, последовательно соединенных, модулей. В зависимости от вязкости продукции скважины модуль имеет различные исполнения проточной части, отличающиеся зазорами между винтами и корпусом насоса. Требуемые значения зазоров определяются в ходе выполнения расчета насоса. Расчетные энергетические характеристики для различных вариантов исполнения проточной части насоса (одного модуля) представлены на рис. 12.

Стендовые испытания опытного образца насоса типа НДПН, проведенные на Альметьевской центральной базе производственного обслуживания по прокату и ремонту электропогружных установок (АЦБПО ЭПУ) ОАО «Татнефть», подтвердили способность двухвинтового насоса обеспечить требуемую подачу при заданном перепаде давления.

Пути совершенствования ОВН

Анализ показывает, что в ближайшие годы совершенствование ОВН будет осуществляться за счет повышения качества материалов рабочих органов и совершенствования технологий их изготовления, оптимизации компоновки, геометрии и режимов эксплуатации РО.

Выбор материалов рабочих органов. Дальнейшее развитие и продвижение отечественных ОВН в нефтяной промышленности, несмотря на большое количество оригинальных разработок (как в плане общей компоновки гидромашины, так и в отношении геометрии РО), защищенных патентами, в немалой степени тормозится ограниченными возможностями конструкторов при выборе эластомеров обкладки статоров.

Используемые

в течение многих десятилетий в отечественной практике синтетические нитрильные

резины марок 2Д/405, 3825, 1226 и их производные не могут удовлетворять

разнообразным условиям применения ОВН при перекачке углеводородов с различными

физико-химическими свойствами.

Определенный прогресс в этом направлении связан с разработками фирмы РЕАМ, где

проводятся НИОКР в области комбинированных методов модификации свойств эластомеров,

в том числе создания т.н. «скользких» резин.

Западные компании придают выбору эластомеров первостепенное значение, образно называя эластомер статора «сердцем» насоса. Так, фирма РСМ/Kudu предлагает заказчику 5 модификаций резины твердостью от 52 до 76 единиц по Шору, каждая из которых специально предназначена для эксплуатации насоса в определенных условиях (фрикционный износ; воздействие сероводорода, углекислого газа, ароматических веществ). Термостойкость резин находится в пределах 120–160 °С.

Эффективным способом повышения надежности насосной пары является переход на конструкцию статора с постоянной толщиной эластичной обкладки, а также использование композитных материалов и пластмасс.

Технология изготовления РО. Немаловажное значение для совершенствования ОВН и улучшения их характеристик играют технологические факторы. Методики комплексного расчета зубонарезного инструмента и допусков на профили зубьев, учитывающие неравномерность усадки резины и хромового покрытия, позволяют повысить качество формообразования винтовых поверхностей РО за счет снижения погрешностей профиля и шероховатости поверхности зубьев ротора и сердечника статора, а также назначения оптимального натяга в зацеплении.

Оптимизация геометрии РО. При проектировании ОВН существует возможность выбора альтернативных вариантов РО, отличающихся своими геометрическими параметрами (контурным диаметром и безразмерными коэффициентами). Выбор оптимальной в заданных условиях эксплуатации формы плоской и пространственной геометрии РО является одной из основных задач, стоящих перед конструкторами и эксплуатационниками. Применительно к ОВН критериями оптимальности геометрии РО служат максимум давления, КПД или ресурса насоса.

Рациональная компоновка. Резерв совершенствования ОВН связан и с поиском конструктивных изменений, способствующих повышению надежности и долговечности насосного агрегата, а также улучшения его ремонтоспособности: переход на вставной вариант скважинного насоса; использование в ВШНУ схемы насоса со вторым дополнительным статором, вступающим в зацепление после износа РО и осевого перемещения ротора; переход на модульную конструкцию РО увеличенной длины с целью повышения давления насоса или снижения контактных напряжений в паре.

Оптимизация режима эксплуатации. Повышение эффективности использования ОВН (особенно скважинных насосов) в значительной степени зависит от режима эксплуатации. Существует целый ряд компьютерных программ подбора насосного оборудования для добычи нефти и режима его работы для конкретной скважины. Одна из них, успешно зарекомендовавшая себя на практике, – программа «Автотехнолог», разработанная в РГУ нефти и газа им. И.М. Губкина на основе универсальной модели системы пласт-скважина-насосная установка, использует в качестве исходной информации типовые скважинные данные нефтедобывающего предприятия и постоянно обновляемую базу данных о характеристиках оборудования отечественных и зарубежных производителей.

Реализация оптимальных режимов ОВН связана с использованием регулируемых приводов (электрических и гидравлических). Наиболее перспективно использование установок с частотно-регулируемым электроприводом переменного тока, обеспечивающим широкий диапазон изменения скорости. Другая функция регулируемого электропривода – плавный пуск и останов установки, что повышает надежность ее эксплуатации. Станция управления регулируемым электроприводом включает систему контроля и регистрации, что позволяет отслеживать режим работы оборудования и вносить необходимые управляющие воздействия.

Обоснование выбранной темы

Как уже было сказано ранее, более половины запасов нефти в России относится к трудноизвлекаемым, причем значительную долю составляют высоковязкие нефти (30 сП и более). Кроме того, увеличился удельный вес месторождений с низкими дебитами скважин.

При эксплуатации этих месторождений использование традиционных технических средств механизированной добычи нефти (штанговые скважинные насосы, центробежные бесштанговые насосы, газлифт) малоэффективно.

Многолетний опыт эксплуатации насосов с погружными электродвигателями показал, что винтовые насосы являются одним из наиболее эффективных средств механизированной добычи высоковязких нефтей. В России такие насосы серийно выпускает ОАО «Ливгидромаш».

Высокая эффективность применения электропогружных винтовых насосов (ЭВН) подтверждена при эксплуатации месторождений с вязкой нефтью, таких как Нурлатское («Татнефть») и Усинское («Коминефть»).

Как показывает промысловый опыт, установки ЭВН следует внедрять преимущественно в таких районах, где эксплуатация другого оборудования малоэффективна или совсем невозможна. Это в основном относится к месторождениям со сложными условиями эксплуатации, такими, например, как с вязкой нефтью, с большим содержанием газа при высоком давлении насыщения, с низким коэффициентом продуктивности и др.

Главное преимущество погружных винтовых насосов по сравнению с погружными центробежными состоит в том, что с повышением вязкости до определенных пределов (200 сП) параметры насоса остаются практически неизменными, в то время как параметры центробежного насоса с увеличением вязкости резко снижаются. А при вязкости более 200 сП эксплуатация погружных центробежных насосов становится невозможной.

Следует отметить, что одним из осложняющих факторов добычи нефти является повышенное газосодержание пластовой жидкости. В данных условиях эффективно применять винтовые насосы, так как наличие 50% свободного газа на приеме насоса не вызывает снижения его рабочих характеристик.

Винтовые насосы также эффективно применять в искривленных скважинах. Во-первых, угол наклона ствола скважины в месте установки винтового насоса не влияет на его рабочие параметры.

Во-вторых, установки ЭВН имеют незначительную длину, что облегчает прохождение скважинного агрегата по наклонно-направленной скважине.

Винтовые насосы приспособлены к перекачке пластовой жидкости с повышенным содержанием механических примесей (до 400 мг/л).

Все выше перечисленные преимущества установок электропогружных винтовых насосов требуют более детального изучения существующих и новых видов конструкций и указывают на актуальность данной темы.

Назначение, техническая характеристика, конструкция и принцип действия винтового насоса

Назначение и техническая характеристика

Установки погружных винтовых сдвоенных электронасосов предназначены для добычи нефти преимущественно повышенной вязкости и газосодержания.

В настоящее время отечественной промышленностью выпускаются электропогружные винтовые насосы для добычи нефти следующего параметрического ряда:

УЭВН5–12–1200

УЭВН5–12–1500

УЭВН5–16–1200

УЭВН5–16–1500

УЭВН5–25–1000

УЭВН5–25–1500

УЭВН5–63–1200

УЭВН5–100–1000

УЭВН5–100–1200

УЭВН5–200–900.

Показатели применимости установок:

– максимальная кинематическая вязкость, м2/с – 1*10–3

- максимальное содержание попутной воды, % – 99

- максимальное содержание свободного газа на приёме насоса, % по объёму-50

- максимальная массовая концентрация твердых частиц, г/л – 0,8

- микротвердость частиц, HRC не более – 55

- максимальная температура, °С – 110.

Винтовые насосы характеризуются основными гидравлическими параметрами: напор, давление, мощность, КПД.

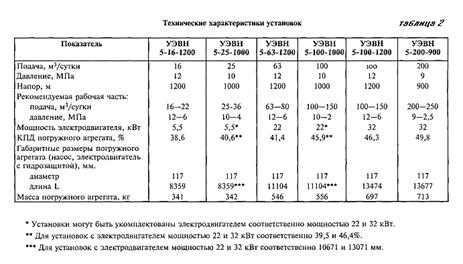

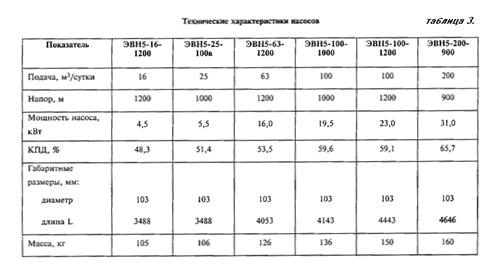

В приведенных ниже табл. 2 и 3 представлены технические характеристики установок электропогружных винтовых насосов и самих насосов.

Принцип действия винтового насоса

В объемном насосе рабочий процесс основан на вытеснении жидкости из рабочей камеры, герметично отделенной от полости всасывания и нагнетания. Насосы этого типа имеют большую жесткость характеристик при изменении параметров, возможность перекачивания небольших объемов жидкостей при высоких давлениях, а также жидкостей с широким диапазоном значений вязкости и жидкости с газовой составляющей.

Надежность и долговечность работы в заданных условиях служат одними из решающих факторов при выборе типа насоса.

Отличительная особенность одновинтового насоса как насоса роторного типа заключается в наличии развитых поверхностей трения, мест со щелевым уплотнением. Отсюда вывод, что обеспечение режима жидкостного трения между ротором и статором является необходимым и достаточным условием высокого ресурса насоса.

Рассмотрим условия работы насоса при установившемся режиме (n=const).

На обеспечение режима жидкостного трения будут влиять геометрические параметры винтовых поверхностей ротора и статора и в конечном итоге зазор между ними, свойства материалов и чистота обработки поверхностей ротора и статора, скорость перемещения ротора в статоре; свойства перекачиваемой среды; обеспечение теплового баланса поверхностей скольжения в пределах, допускаемых выбранными материалами. Наиболее часто используется максимально простое конструктивное и технологическое решение одновинтового насоса: ротором служит винт, а статором – обойма насоса. Винт металлический, а обойма – резино-металлическая с внутренней поверхностью из синтетического каучука или другого эластомера.

Винт в обойме совершает сложное планетарное движение. Он вращается не только вокруг своей оси О2, его ось одновременно перемещается по окружности диаметром, равным двум эксцентриситетам (2е) в обратном направлении. Это второе движение винта вызывается его качением на отрезке 2–3 и скольжением на отрезке 5–6 стенок обоймы. Неподвижное зубчатое колесо m с внутренним зацеплением и центром О1, являющимся осью обоймы, имеет диаметр D = 4е. По нему без скольжения катится колесо n диаметром d1 = 2e, которое принадлежит винту и вращается вокруг своей оси в обратном направлении. Во время вращения винта центр любого его поперечного сечения непрерывно перемещается по прямой от верхнего положения А до нижнего положения В и обратно. Это перемещение сверху вниз совершается за один оборот винта, причем точка на окружности n, перемещаясь внутри неподвижной окружности m, описывает гипоциклоиду. Если диаметр перемещающейся окружности равен половине диаметра неподвижной окружности, то гипоциклоида преобразуется в прямую линию AВ длиной, равной диаметру неподвижной окружности m.

При качении окружности n по окружности m в направлении по часовой стрелке из положения 1 в положение 5 круг К (сечение винта) движется вниз, причем он вращается против часовой стрелки и скользит но стенке 6–5 обоймы. Прямая АВ поворачивается на определенный угол, отвечающий форме и шагу винтовой линии обоймы.

Геликоидальная поверхность винта (рис. 16) образуется перемещением окружности К, вдоль оси винта О–О при условии, что центр окружности перемещается по винтовой линии М–М. отстоящей от оси О–О на величину эксцентриситета е винта.

Внутренняя поверхность обоймы образуется винтообразным движением плоскости поперечного сечения 1 – 2 – 3 – 4 – 5 – 6 (см. рис. 14), которая вращается вокруг оси О1 обоймы и соразмерно перемещается вдоль этой оси.

Полный поворот этой плоскости на 360° при равномерном перемещении ее вдоль оси обоймы составит длину шага обоймы

Т = 2 t,

где t – шаг винта.

Между винтом и обоймой образуются замкнутые полости (см. рис. 15), которые заполняются перекачиваемой жидкостью. Сечение этих полостей имеет форму полумесяца.

Вместе с вращением винта полости или камеры, наполненные жидкостью, перемещаются вдоль оси обоймы из приемной полости в полость нагнетания, причем за каждый оборот винта жидкость в камере переместится в осевом направлении на длину шага обоймы Т.

Сечение, заполняемое жидкостью, постоянно по длине обоймы и определяется площадью прямоугольника со сторонами 4е и D или

F= 4еD,

где D – диаметр винта.

При частоте вращения n оборотов теоретическая подача, насоса

Qt = 4eDTn,

а действительная подача

Qg = Qt ηоб = 4eDTn ηоб,

где ηоб – объемный КПД одновинтового насоса.

Оптимальным законом распределения давления по длине обоймы должна быть эпюра 1 в форме треугольника ОАБ (рис. 17), где ОБ – длина обоймы, а р – заданное давление. На практике могут быть нежелательные отклонения. Так, гипотенуза 2 треугольника ВАБ показывает, что рабочее давление р насоса распределяется не на всю длину насоса ОБ, а лишь на крайние витки ВБ. Это значит, что натяг в рабочих органах велик и эластомер будет интенсивно разрушаться.

Гипотенуза 3 треугольника А'ОБ показывает, что насос собран с зазором и не развивает заданного давления р, что также неприемлемо. Оптимален вариант, когда давление р распределяется по всей длине обоймы равномерно.

Экспериментальные кривые 4, 5, 6 и 7 сняты на идентичных по натягу насосах с различной длиной обоймы. Фактические данные хорошо корреспондируются с теоретической эпюрой 1 и подтверждают возможность получения пропорционального нарастания давления по длине обоймы. Учитывая, что на максимальном достигнутом давлении в 250 кгс/см2 насос не будет иметь достаточного ресурса, на основании многолетнего опыта рекомендуется брать в расчет перепад давления между соседними камерами: Δ р = 45–50 м.

Длина обоймы L связана с напором насоса Н, шагом винта и перепадом давления между соседними камерами следующей зависимостью:

L = (H / Δ р + 2) t

Под натягом понимается разность между диаметром поперечного сечения винта и внутренним диаметром обоймы. Если эта разность отрицательна, имеется зазор в этой рабочей паре.

Рабочие органы и конструкция винтового насоса

Все погружные установки ЭВН выполнены по одной конструктивной схеме с двумя рабочими органами, соединенными параллельно (рис. 18).

Преимущество такой сдвоенной схемы расположения рабочих органов заключается в том, что в данном случае при одном и том же поперечном габарите достигается удвоенная подача насоса, что весьма существенно, учитывая ограниченные диаметральные габариты нефтяных скважин. Другим преимуществом такой схемы является то, что здесь рабочие органы взаимно гидравлически уравновешены. Это исключает передачу значительных осевых усилий на опорные подшипники насосов или пяты электродвигателей.

Насос состоит из пусковой кулачковой муфты центробежного типа, основания с приводным валом, сетчатых фильтров, установленных на приеме насоса, рабочих органов с правыми и левыми обоймами и винтами, двух эксцентриковых шарнирных муфт, предохранительного клапана.

В основном все узлы и детали унифицированы и применяются, за некоторым исключением, во всех типоразмерах насосов. Все насосы имеют две приемные сетки, по одной для каждого рабочего органа, и общий выход, благодаря чему подача насоса равна сумме подач обоих рабочих органов, а напор насоса равен напору каждого рабочего органа.

ИНТЕРЕСНОЕ

© 2009 Все права защищены. |