| |

МЕНЮ

- Главная

- Языкознание филология

- Финансовые науки

- Управленческие науки

- Товароведение

- Технология

- Теплотехника

- Теория организации

- Теория государства и права

- Таможенная система

- Схемотехника

- Строительство

- Страхование

- Статистика

- Религия и мифология

- Психология и педагогика

- Промышленность производство

- Медицинские науки

- Медицина

- Краеведение и этнография

- Компьютерные науки

- История

- Искусство и культура

- Информатика

- Инвестиции

- Издательское дело и полиграфия

- Зоология

- Журналистика

- Естествознание

- Деньги и кредит

- Делопроизводство

- Гражданское право и процесс

- Государство и право

- Геополитика

- Геология

- Геодезия

- География

- Военная кафедра

- Ветеринария

- Валютные отношения

- Бухгалтерский учет и аудит

- Ботаника и сельское хоз-во

- Биржевое дело

- Биология и химия

- Биология

- Безопасность жизнедеятельности

- Банковское дело

- Астрономия

- Астрология

- Архитектура

- Арбитражный процесс

- Административное право

- Авиация и космонавтика

- Карта сайта

Курсовая работа: Розрахунок допусків і посадок гладких циліндричних з'єднань, підшипників кочення та ковзання, шліцьових та різьбових з'єднань, калібрів. Розрахунок розмірних ланцюгів

bk max = bmin - Zb + Hb/2 = 3,51 - 0,010 + 0,004/2 = 3,502 (мм)

® Виконавчий розмір товщини зуба калібру-пробки: (найбільший граничний - для пробок):

bk = 3,502 -0,004 (мм)

· Граничний розмір зношеної товщини зуба:

bk -W = bmin - Yb = 3,51 - 0,016 = 3,494 (мм)

2. Розраховуємо

калібр-скобу для контролю вала (розрахованого в [пункті 2.4]) Æ 30 k6 ![]() .

.

Визначаємо граничні розміри вала

dmax = 30 + 0,015 = 30,015 (мм)

dmin = 30 + 0,002 = 30,002 (мм)

Згідно ГОСТ 24853-81 [11, табл.2] знаходимо допуски та величини, що визначають положення поля допуску калібрів-скоб:

- Z1 = 3 мкм - відхилення середини поля допуску на виготовлення прохідного калібру для вала відносно найбільшого граничного розміру виробу; - H1 = 4,0 мкм - допуск на виготовлення калібрів для вала;

- Y1 = 3,0 мкм - допустимий вихід розміру зношеного прохідного калібру для вала за межу поля допуску виробу.

- Hр = 1,5 мкм - допуск на виготовлення контрольного калібру для скоби;

У відповідності з формулами ГОСТ 24853-81 [11, табл.1] визначаємо розміри калібрів та контркалібрів:

Калібри-скоби:

Р-ПР = dmax - Z1 = 30,015 - 0,003 = 30,012 (мм)

Р-ПРmax = dmax - Z1 + H1/2 = 30,015 - 0,003 + 0,004/2 = 30,014 (мм)

Р-ПРmin = dmax - Z1 - H1/2 = 30,015 - 0,003 - 0,004/2 = 30,01 (мм)

Р-ПРспр = dmax + Y1 = 30,015 + 0,003 = 30,018 (мм)

Р-НЕ = dmin = 30,002 (мм)

Р-НЕmax = dmin + H1/2 = 30,002 + 0,004/2 = 30,004 (мм)

Р-НЕmin = dmin - H1/2 = 30,002 - 0,004/2 = 30 (мм)

Виконавчі розміри калібрів (мінімальні для валів):

Р-ПР = 30,01 ![]() (мм)

(мм)

Р-ПРспр = 30,018 (мм)

Р-НЕ = 30 ![]() (мм)

(мм)

Контркалібри до скоб:

К-ПРmax = dmax - Z1 + Hр/2 = 30,015 - 0,003 + 0,0015/2 = 30,01275 (мм)

К-Нmax = dmax + Y1 + Hр/2 = 30,015 + 0,003 + 0,0015/2 = 30,01875 (мм)

К-Нmin = dmax + Y1 - Hр/2 = 30,015 + 0,003 - 0,0015/2 = 30,01725 (мм)

К-НЕmax = dmin + Hр/2 = 30,002 + 0,0015/2 = 30,00275 (мм)

К-НЕmin = dmin - Hр/2 = 30,002 - 0,0015/2 = 30,00125 (мм)

Виконавчі розміри контркалібрів:

К-ПР = 30,01275 ![]() (мм)

(мм)

КН = 30,01875 ![]() (мм)

(мм)

К-НЕ = 30,00275 ![]() (мм)

(мм)

На окремому аркуші виконуємо ескіз розрахованих калібрів.

2.4 Розрахунок і вибір посадок кілець підшипників кочення

Умова:

Розрахувати та вибрати посадки для кілець підшипників кочення, що входять до заданої складальної одиниці. При призначенні посадок слід враховувати умови їх роботи: на вал діє постійне навантаження з ударами та вібрацією, перевантаження 300%, клас точності підшипників 6.

Розв’язок:

В даному випадку маємо 3 підшипники: один – шарикопідшипник радіальний, і пара однакових роликових конічних однорядних підшипників. Перше з’єднання являє собою: вал - внутрішнє кільце підшипника; зовнішнє кільце підшипника - корпус. Друге з’єднання : шестерня – внутрішнє кільце підшипника, зовнішнє кільце підшипника – стакан. В обох випадках циркуляційно навантаженим є внутрішнє кільце (рухоме), тому що вал (а на ньому і шестерня) обертається, зовнішнє кільце нерухоме – воно є місцево навантаженим. В посадках підшипників класів 0 та 6 застосовують поля допусків квалітета 7 для отворів корпусі і квалітета 6 для валів. (В нашому випадку – степінь точності 6)

1. Згідно з [2. с.379], виходячи з заданого внутрішнього діаметра d = 20 мм і умов роботи вибираємо шарикопідшипник радіальний однорядний середньої серії 6-304, геометричні параметри якого визначаємо з таблиці довідника:

d = 20 мм; D = 52 мм; В = 15 мм, r = 2 мм.

Підбираємо поле допуску отвора корпуса. Зовнішнє кільце знаходиться під дією місцевого навантаження. Заданим умовам згідно [1. табл.. 3.Д.25] відповідає поле допуску Js7.

Підбираємо поле допуску для внутрішнього циркуляційно навантаженого кільця Для цього визначаємо інтенсивність навантаження:

PR = ![]() × Kn × F × FA =

× Kn × F × FA = ![]() × 1,8 × 1 × 1 = 490,9 Н/мм,

× 1,8 × 1 × 1 = 490,9 Н/мм,

де.

R = 3000 H - радіальне навантаження,

b = 11 мм - робоча ширина посадкового місця, для шарикопідшипників b = B - 2r

Kn = 1,8 - динамічний коефіцієнт посадки ( 1,8 тому, що навантаження з ударами і вібраціями )., приймається за [3. с. 238]

F = 1 - коефіцієнт, що враховує степінь послаблення посадкового натягу у порожнистому валі або тонкостінному корпусі, приймаємо за [3. табл.9.5]. В нашому випадку =1, тому, що корпус масивний, вал не порожнистий;.

FA = 1 – коефіцієнт нерівномірності розподілу радіального навантаження між рядами роликів в дворядних конічних роликопідшипниках або між здвоєними шарикопідшипниками при наявності осьового навантаження, вибирається за [3. с. 239] Для цього випадку = 1, тому, що підшипник однорядний.. Заданим умовам для вала та. PR = 490,9 Н/мм відповідає поле допуску k6 [1. табл.. 3.Д.28] тобто маємо Æ 20 k6 - для вала. А так як для внутрішнє кільце підшипника прийнято за основний отвір (посадка призначається в систем отвору) то його поле допуску позначається L6 , тобто для внутрішнього кільця Æ 20 L6.

Відповідно для отвору в корпусі маємо - Æ 52 Js7. А так як зовнішнє кільце підшипника прийнято за основний вал (посадка призначається в систем валу), то поле допуску позначається l6, тобто для внутрішнього кільця Æ 52 l6.

Отже, маємо посадку підшипника в з’єднанні:

Æ 20 ![]() - внутрішнє кільце та Æ 52

- внутрішнє кільце та Æ 52 ![]() - зовнішнє кільце

- зовнішнє кільце

За ГОСТ 3325-85 [8. табл.5, табл.7] визначаємо відхилення середніх діаметрів кілець. Відхилення розмірів кілець:

Dm для Æ 20 L6 (внутрішнє кільце): верхнє

ES = 0 мкм; нижнє EI = -8 мкм; тобто Æ 20 L6 ( ![]() ).

).

dm Æ 52 l6 (зовнішнє кільце): верхнє es = 0 мкм; нижнє ei = -11 мкм,

тобто Æ 52 l6 ![]()

Відхилення розмірів вала та отвору знаходимо за ГОСТ 25347-82 [7. табл.7, табл.8]:

для вала Æ 20 k6: es = +15 мкм; ei = +2 мкм.

для отвору Æ 52 Js7: ES = +15 мкм; EI = -15мкм,

Параметри посадок кілець підшипника 6-304 наступні:

- зовнішнього:

Smax = ES - ei = 15 -(-11) = 26 мкм.

Nmax = ei - ES = 0 -(-15) = 15 мкм.

- внутрішнього:

Nmax = es - EI = 15 -(-8) = 23 мкм.

Nmin = ei - ES = 2 - 0 = 2 мкм.

2. Згідно з [2. с.391], виходячи з заданого внутрішнього діаметра d = 30 мм і умов роботи вибираємо роликопідшипник конічний однорядний легкої серії 7204, геометричні параметри якого визначаємо з таблиці довідника:

d = 30 мм; D = 62 мм; В = 16 мм; r = 1,5 мм, r1. = 0,5 мм

Підбираємо поле допуску отвору корпуса. Зовнішнє кільце знаходиться під дією місцевого навантаження. Заданим умовам згідно [1. табл.. 3.Д.25] відповідає поле допуску Js7.

Підбираємо поле допуску для внутрішнього циркуляційно навантаженого кільця Для цього визначаємо інтенсивність навантаження:

PR = ![]() × Kn × F × FA =

× Kn × F × FA = ![]() × 1,8 × 1,6 × 1 = 617,1 Н/мм,

× 1,8 × 1,6 × 1 = 617,1 Н/мм,

де. R = 3000 H - радіальне навантаження,

b = 14 мм - робоча ширина посадкового місця, для роликопідшипників b = B - (r+ r1.)

Kn = 1,8 - динамічний коефіцієнт посадки ( 1,8 тому, що навантаження з ударами і вібраціями )., приймається за [3. с. 238]

F = 1,6 - коефіцієнт, що враховує степінь послаблення посадкового натягу у порожнистому валі або тонкостінному корпусі, приймаємо за [3. табл.9.5]. В нашому випадку шестерня, на якій сидить підшипник, має порожнину для з’єднання з валом. Для вибору коефіцієнта необхідно розрахувати відношення

dотв/d = 16/30 = 0,533, де

dотв = 16 мм

- діаметр отвору порожнистого валу. А також відношення

D/d = 62/30 = 2,067

FA = 1 – коефіцієнт нерівномірності розподілу радіального навантаження між рядами роликів в дворядних конічних роликопідшипниках або між здвоєними шарикопідшипниками при наявності осьового навантаження, вибирається за [3. с. 239] Для цього випадку = 1, тому, що підшипник однорядний..

Заданим умовам для вала та. PR = 617,1 Н/мм, відповідає поле допуску k6 [1. табл.. 3.Д.28] тобто маємо Æ 30 k6 - для вала. А так як для внутрішнє кільце підшипника прийнято за основний отвір (посадка призначається в систем отвору) то його поле допуску позначається L6 , тобто для внутрішнього кільця Æ 30 L6.

Відповідно для отвору в корпусі маємо - Æ 62 Js7. А так як зовнішнє кільце підшипника прийнято за основний вал (посадка призначається в систем валу), то поле допуску позначається l6, тобто для внутрішнього кільця Æ 62 l6.

Отже, маємо посадки підшипника в з’єднанні:

Æ 30 ![]() - внутрішнє кільце та Æ 62

- внутрішнє кільце та Æ 62 ![]() - зовнішнє кільце

- зовнішнє кільце

За ГОСТ 3325-85 [8. табл.25, табл.27] визначаємо відхилення середніх діаметрів кілець. Відхилення розмірів кілець:

Dm для Æ 30 L6 (внутрішнє кільце): верхнє

ES = 0 мкм; нижнє EI = -8 мкм; тобто Æ 30 L6 ( ![]() ).

).

dm Æ 62 l6 (зовнішнє кільце):

верхнє es = 0 мкм; нижнє ei = -11 мкм, тобто Æ 62 l6 ![]()

Відхилення розмірів вала та отвору знаходимо за ГОСТ 25347-82 [7. табл.7, табл.8]:

для вала Æ 30 k6: es = +15 мкм; ei = +2 мкм.

для отвору Æ 62 Js7: ES = +15 мкм; EI = -15мкм,

Параметри посадок кілець підшипника 7206 наступні:

- зовнішнього:

Smax = ES - ei = 15 -(-11) = 26 мкм.

Nmax = ei - ES = 0 -(-15) = 15 мкм.

- внутрішнього:

Nmax = es - EI = 15 -(-8) = 23 мкм.

Nmin = ei - ES = 2 - 0 = 2 мкм.

2.5 Вибір допусків, посадок та відхилень для геометричних параметрів різьбових та шліцьових з’єднань

Умова:

Для заданого різьбового з’єднання М27 (різьба кріпильна, клас точності середній) встановлюються номінальні розміри і граничні відхилення по усім діаметрам. При наявності в завданні шліцьового з’єднання для нього визначаються розміри і допуски елементів, вибираються засоби контролю шліцьових деталей.

1. Для даної

різьби вибираємо крупний крок Р = 3 мм. Хоча при роботі вузла є поштовхи та

вібрації, та довжина згвинчування є малою - клас S (l = 10 мм - знаходимо як

висоту гайки або з пропорцій заданого складального креслення) [4, табл. 4.15],

проте шліцьова гайка зі стопорною шайбою запобігатиме самовідгвинчуванню. Тому

можна вибрати крупний крок, який забезпечує більший ККД в порівнянні з

різьбами, що мають дрібний крок. У відповідності з ГОСТ 16093-81 для середнього

класу точності переважною є посадка ![]() (для

нормальної довжини N). Проте, оскільки знайдена довжина згвинчування

відноситься до класу S, то допуск середнього діаметра рекомендується зменшити

на один степінь. Тоді за [4, табл. 4.18] обираємо поле допуску різьби болта

5g6g, де 5g - поле допуску середнього діаметру, 6g - поле допуску зовнішнього

діаметру; поле допуску різьби гайки 5Н (поле допуску середнього діаметру

5Н і поле допуску внутрішнього діаметру 5Н).

(для

нормальної довжини N). Проте, оскільки знайдена довжина згвинчування

відноситься до класу S, то допуск середнього діаметра рекомендується зменшити

на один степінь. Тоді за [4, табл. 4.18] обираємо поле допуску різьби болта

5g6g, де 5g - поле допуску середнього діаметру, 6g - поле допуску зовнішнього

діаметру; поле допуску різьби гайки 5Н (поле допуску середнього діаметру

5Н і поле допуску внутрішнього діаметру 5Н).

Тоді посадка різьбового з’єднання буде :

М27 -  .

.

Номінальні розміри з’єднання:

· d = D = 27 мм

За формулами [4, табл. 4.12] знаходимо (при даному кроці 3 мм):

· d2 = D2 = d - 2 + 0,051 = 27 - 2 + 0,051 = 25,051 (мм) (середній діаметр)

· d1 = D1 = d - 4 + 0,752 = 27 - 4 + 0,752 = 23,752 (мм)

За таблицею [4, табл. 4.17] знаходимо граничні відхилення діаметрів різьби, знайдені дані заносимо до табл. 2.5.1

Таблиця 2.5.1

Гайка |

Болт | ||||||||

| М27 - 5H | М27 - 5g6g | ||||||||

| Параметр | Поле допуску | ES | EI | TD | Параметр | Поле допуску | es | ei | Td |

| D | - | - | - | - | d | 6g | -0,048 | -0,423 | 0,375 |

|

D1 |

5Н | +0,400 | 0 | 0,400 |

d1 |

- | -0,048 | - | - |

|

D2 |

5Н | +0,212 | 0 | 0,212 |

d2 |

5g | -0,048 | -0,208 | 160 |

Для поля допуску 5g в [4, табл. 4.17] граничні відхилення не вказано. Тому для нього за таблицею [9, П56] знаходимо верхнє граничне відхилення es = - 48 мкм і за таблицею [9, П56] допуск Td2 = 160 мкм Звідки за відомою залежність знаходимо нижнє граничне відхилення ei = es - Td2 = -48 -160 = -208 мкм. Знайдені значення заносимо до табл. 2.5.1 Підраховуємо граничні розміри діаметрів болта і гайки:

d2 max = d2 + esd2 = 25,051 - 0,048 = 25,003 (мм)

d2 min = d2 + eid2 = 25,051 - 0,208= 24,843 (мм)

dmax = d + esd = 27 - 0,048 = 26,952 (мм)

dmin = d + eid = 27 - 0,423= 26,577 (мм)

d1 max = d1 + esd1 = 23,752 - 0,048= 23,704 (мм)

d1 min - не нормується

D2 max = D2 + ESD2 = 25,051 + 0,212= 25,263 (мм)

D2 min = D2 + EID2 = 25,051 + 0= 25,051 (мм)

D1 max = D1 + ESD1 = 23,752 + 0,400= 24,152 (мм)

D1 min = D1 + EID1 = 23,752 + 0= 23,752 (мм)

Dmax - не нормується

Dmin = D = 27 мм

2. Для даної конструкції маємо шліцьове прямобічне з’єднання з центруванням по зовнішньому діаметру D = 16 мм. Такий спосіб є простим та економічним, застосовується, коли втулку термічно не обробляють або коли твердість її матеріалу після термічної обробки допускає калібрування протяжкою, а вал - фрезерування до отримання кінцевих розмірів зубців. Застосовується для нерухомих з’єднань (як в нашому випадку). Забезпечує високу точність співвісності елементів з’єднання.

По таблиці розмірів прямобічних шліцьових з’єднань [4, табл. 4.58] визначаємо, що розміру D = 16 мм відповідає з’єднання середньої серії з основними розмірами z ´ d ´ D ´ b : 6 ´ 13 ´ 16 ´ 3,5.

Для забезпечення

заданих умов роботи (на вал діє постійне навантаження з ударами та

вібрацією, перевантаження 300%, шліцьове з’єднання нерухоме, при ремонті може

розбиратися.) найкраще відповідає перехідна посадка переважного

використання для розміру D - ![]() типу

"щільна" за таблицею рекомендованих полів допусків для розмірів b і D

при центруванні по D [4, табл. 4.59]. Адже посадки такого типу рекомендовані

для застосування при значній довжині з’єднання та коли складання та розбірка

ускладнюються компонуванням вузла (як в нашому випадку). Складальні одиниці,

утворені деталями, з’єднуваними щільною посадкою - як правило нерухомі (що й

треба забезпечити для нашої конструкції) [4, с.322], проте при необхідності

можуть розбиратися з застосуванням незначних зусиль (задана конструкція при

ремонті може розбиратися)

типу

"щільна" за таблицею рекомендованих полів допусків для розмірів b і D

при центруванні по D [4, табл. 4.59]. Адже посадки такого типу рекомендовані

для застосування при значній довжині з’єднання та коли складання та розбірка

ускладнюються компонуванням вузла (як в нашому випадку). Складальні одиниці,

утворені деталями, з’єднуваними щільною посадкою - як правило нерухомі (що й

треба забезпечити для нашої конструкції) [4, с.322], проте при необхідності

можуть розбиратися з застосуванням незначних зусиль (задана конструкція при

ремонті може розбиратися)

Вибір інших

рекомендованих для такого способу центрування посадок був би менш доцільним,

адже наприклад посадка ![]() з

зазором не призначена для таких важких умов як в нашому випадку, а перехідна

посадка

з

зазором не призначена для таких важких умов як в нашому випадку, а перехідна

посадка ![]() - "глуха" навпаки

призначена для масивних та дуже сильно навантажених конструкцій.

- "глуха" навпаки

призначена для масивних та дуже сильно навантажених конструкцій.

Поєднання посадок

по розмірам b і D стандартом не регламентовано (встановлюється конструктором).

Встановлюємо по b посадку переважного використання ![]() за

таблицею рекомендованих полів допусків для розмірів b і D при центруванні по D [4,

табл. 4.59], яка призначена для нерухомого з’єднання.

за

таблицею рекомендованих полів допусків для розмірів b і D при центруванні по D [4,

табл. 4.59], яка призначена для нерухомого з’єднання.

Для нецентруючого діаметра d за таблицею полів допусків для розмірів нецетруючих діаметрів [4, табл. 4.62] поле допуску для втулки Н11, для валу за таблицею розмірів прямобічних шліцьових з’єднань [4, табл. 4.58] приймається d по d1 ³ 12 мм.

Обране шліцьове з’єднання позначається наступним чином

D - 6 ´ 13 ´ 16 ![]() ´ 3,5

´ 3,5 ![]()

(при центруванні по D поля допусків нецентруючих діаметрів не вказують).

За ГОСТ 25347-82 [7] визначимо граничні відхилення та поля допусків:

- отвору Æ16 Н7 = 16+0,018 , TD = ES - EI = 0,018 - 0 = 0,018 мм

- валу Æ16 js6 = 16 ± 0,0055, Td = es - ei = 0,0055 - (- 0,0055) = 0,011 мм

- втулка Æ13 Н11 = 13+0,110 , TD = ES - EI = 0,11 - 0 = 0,11 мм

- ширина западин

отвору 3,5 F8 = 3,5 ![]() , T = ES - EI =

0,028 - 0,01 = 0,018 мм

, T = ES - EI =

0,028 - 0,01 = 0,018 мм

- товщина зубців валу 3,5 js7 = 3,5 ± 0,006, T = es - ei = 0,006 - ( -0,006 ) = 0,012 мм

Таблиця 2.5.2

Шліцьова втулка |

Шліцьовий вал | |||||||

| Розмір | Поле допуску | ES | EI | TD | Поле допуску | es | ei | Td |

| D = 16 | H7 | +0,018 | 0 | 0,18 | js6 | -0,0055 | +0,0055 | 0,011 |

| d = 13 | H11 | +0,11 | 0 | 0,11 | ³ 12 мм | |||

| b = 3,5 | F8 | +0,028 | +0,010 | 0,018 | js7 | +0,006 | -0,006 | 0,012 |

Шліцьове з’єднання можна контролювати комплексними прохідними калібрами (калібр-пробка для шліцьового отвору та калібр-кільце для шліцьового валу) та поелементними непрохідними калібрами або на універсальних вимірювальних приладах. В спірних випадках контроль комплексним калібром є вирішальним. Пробковими та кільцевими комплексними калібрами контролюється взаємне розташування поверхонь з’єднання. Контроль шліцьового вала або втулки комплексним калібром є достатнім в одному положенні, без перевстановлення калібру. Контроль поелементним непрохідним калібром необхідно виконувати не менш, як в трьох різних положеннях. Якщо калібр проходить хоча б в одному з цих положень, контрольовану деталь вважають бракованою. Допуски калібрів для контролю шліцьових прямобочних з’єднань регламентовані ГОСТ 7951-80. Розрахунок комплексного калібру-пробки для контролю шліцьового отвору приведений в [пункті 2.3]

2.6 Розрахунок розмірного ланцюга

Умова:

Дано розмірний ланцюг: А1 = 200 мм; А2 = 3 мм; А3 = 21 мм; А4 = 1,2 мм; А5 = 56 мм;

А6 = 53 мм; А7 = 63 мм; граничні розміри замикальної ланки : АDнб = 4,0 мм; АDнм = 2,8 мм. Методом повної взаємозамінності розв’язати пряму задачу розрахунку розмірного ланцюга (призначення допусків на складові розміри при заданому значенні замикальної ланки). Задачу розв’язати способом призначення допусків одного квалітета.

Розв’язок:

1. Довільно вибираємо напрям обходу контура, визначаємо збільшувальні (А1 ) та зменшувальні (А2, А3 , А4 ,А5 , А6 ,А7) ланки:

2. Визначаємо номінальний розмір замикальної ланки:

АD = ![]() А1 -( А2

+ А3 + А4 + А5 + А6 + А7)

=

А1 -( А2

+ А3 + А4 + А5 + А6 + А7)

=

= 200 -(3 + 21 + 1,2 + 56 + 53 + 63) = 2,8 мм.

Тоді, виходячи з умови, верхнє відхилення замикальної ланки:

ES(АD) = АDнб - АD = 4,0 - 2,8 = 1,2 мм = 1200 мкм

Нижнє відхилення замикальної ланки:

EI(АD) = АDнм - АD = 2,8 - 2,8 = 0

Допуск замикальної ланки:

ТD = ES(АD) - EI(АD) = 1200 - 0 = 1200 мкм

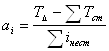

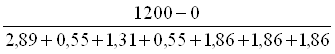

3. Визначаємо середній квалітет точності ланцюга, для чого розраховуємо середню кількість одиниць допуска за формулою:

=

=  = 110,29,

= 110,29,

Де ТD - допуск замикальної ланки;

åТст - сума допусків стандартних деталей, розміри яких входять в розмірний ланцюг ( в нашому випадку жодна стандартна деталь до ланцюга не входить);

åі нест - сумарне значення одиниць допуску складових ланок без стандартних деталей

Число одиниць допуску вибираємо за відповідною таблицею з [1, 3.Д.17] маємо:

Таблиця 2.6.1

| Ланка |

А1 |

А2 |

А3 |

А4 |

А5 |

А6 |

А7 |

|

Номінальний розмір, мм |

200 | 3 | 21 | 1,2 | 56 | 53 | 63 |

| одиниці допуску і | 2,89 | 0,55 | 1,31 | 0,55 | 1,86 | 1,86 | 1,86 |

| Допуск Т, мкм | 290 | 60 | 130 | 60 | 190 | 190 | 190 |

4. За таблицею [1, 3.Д.18] знаходимо, що така кількість одиниць допуску відповідає точності дещо нижче 11 квалітета.

5. Визначаємо допуски всіх складових ланок по [1, 3.Д.23], заносимо значення до табл. 2.6.1.

Визначаємо розрахункове значення допуска замикальної ланки:

ТD розр = ![]() = 290 + 60 +130 + 60 +190

+ 190 + 190 = 1110 мкм

= 290 + 60 +130 + 60 +190

+ 190 + 190 = 1110 мкм

Розрахунковий допуск замикальної ланки виявився меншим, ніж заданий ТD = 1200 мкм, це означає, що частина складових розмірів можуть бути виконані з більшими допусками, що економічно більш доцільно. Величина, на яку можуть бути збільшені допуски складових розмірів при збереженні допуска замикальної ланки:

ТD - ТD розр =1200 - 1110 = 90 мкм;

З технологічних міркувань найбільш доцільно розширити допуск на складовий розмір А1 , тоді

ТА1 = 290 + 90 = 380 мкм,

що приблизно

відповідає 12 квалітету. Тепер умова ТD розр = ![]() виконана.

виконана.

Результати розрахунків заносимо до табл.. 2.6.2.

Таблиця. 2.6.2

| Ланки розмірного ланцюга | Квалітет точності | Значення одиниці допуску і | |||||||

| Найменування | Позначення | Номінальний розмір, мм | Допуск, мм | Задані, розрахункові чи прийняті граничні відхилення, мм | при першій спробі | прийнятий | |||

| при першій спробі | прийнятий | верхнє | нижнє | ||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 9 | 9 | 10 |

| Збільшувальні |

А1 |

200 | 0,290 | 0,380 | +0,79 | +0,41 | 11 | 12 | 2,89 |

| Зменшувальні |

А2 |

3 | 0,060 | 0,60 | +0,03 | -0,03 | 11 | 11 | 0,55 |

|

А3 |

21 | 0,130 | 0,130 | +0,065 | -0,065 | 11 | 11 | 1,31 | |

|

А4 |

1,2 | 0,060 | 0,060 | +0,03 | -0,03 | 11 | 11 | 0,55 | |

|

А5 |

56 | 0,190 | 0,190 | +0,095 | -0,095 | 11 | 11 | 1,86 | |

|

А6 |

53 | 0,190 | 0,190 | +0,095 | -0,095 | 11 | 11 | 1,86 | |

|

А7 |

63 | 0,190 | 0,190 | +0,095 | -0,095 | 11 | 11 | 1,86 | |

| Замикальна | АD | 2,8 | 1,2 | 1,2 | 1,2 | 0 | - | - | - |

6. Визначаємо граничні відхилення складових розмірів (окрім залежного розміру А1), приймаючи для усіх симетричне розташування полів допусків.

Граничні відхилення залежного розміру розраховуємо за формулами:

ES(АD) = ![]() ESA1 - (EIA2

+ EIA3 + EIA4 + EIA5 + EIA6 +

EIA7);

ESA1 - (EIA2

+ EIA3 + EIA4 + EIA5 + EIA6 +

EIA7);

EI(АD) = ![]() EIA1 - (ESA2

+ ESA3 + ESA4 + ESA5 + ESA6 +

ESA7),

EIA1 - (ESA2

+ ESA3 + ESA4 + ESA5 + ESA6 +

ESA7),

звідси виражаємо:

ESA1 = ES(АD) + (EIA2 + EIA3 + EIA4 + EIA5 + EIA6 + EIA7) = 1,2 + (-0,03 - 0, 065 - 0,03 - 0,095 - 0,095 - 0,095) = 0,79 мм;

EIA1 = EI(АD) + (ESA2 + ESA3 + ESA4 + ESA5 + ESA6 + ESA7) = 0 + (0,03 + 0, 065 + 0,03 + 0,095 + 0,095 + 0,095) = 0,41 мм .

Правильність розрахунку перевіримо, визначивши допуск залежного розміру і порівнявши його прийнятим:

ТА1 = ESA1 - EIA1 = 0,79 - 0,41 = 0,38 мм

Після перевірки заносимо дані розрахунків в табл.. 2.6.2.

Список використаної літератури

1. Желєзна А.О., Кирилович В.А. Основи взаємозамінності, стандартизації та технічних вимірювань: Навчальний посібник. – Житомир.: ЖІТІ, 2002. – 616 с.

2. Анурьев В. И., инж. Справочник конструктора-машиностроителя. изд 3-е, переработ. М., изд-во "Машиностроение", 1968. – 688 с.

3. Якушев А.И. и др. Взаимозаменяемость, стандартизация и технические измерения: Учебник для втузов. – 6-е изд., перераб. и дополн. – М.: Машиностроение, 1987. – 352 с.

4. Допуски и посадки: Справочник в 2-х ч./Под ред. В.Д. Мягкова. – 5-е изд., перераб. и доп. – Л.: Машиностроение. Ленингр. отд-ние, 1978. – 1032 с.

5. Подшипники качения: Справочник-каталог/Под ред. В.Н. Нарышкина и Р.В. Коросташевского. – М.: Машиностроение, 1984. – 280 с.

6. Детали машин: Атлас конструкций/Под ред. Д.Н. Решетова. – 4-е изд., перераб. и доп. – М.: Машиностроение, 1979. – 368 с.

7. ГОСТ 25347-82. Поля допусков и рекомендуемые посадки. Утверждено и введено в действие Постановлением Государственного комитета СССР по управлению качеством продукции и стандартам от 09.10.89 № 3044

8. ГОСТ 3325-85 (СТ СЭВ 773-77). Подшипники качения. Поля допусков и технические требования к посадочным поверхностям валов и корпусов. Посадки. Взамен ГОСТ 3325-55. Утверждено и введено в действие Постановлением Государственного комитета СССР по управлению качеством продукции и стандартам от 28.08.85 № 2781.

9. Козловский Н. С., Ключников В. М. Сборник примеров и задач по курсу "Основы стандартизации, допуски, посадки. технические измерения": Учебное пособие для учащихся техникумов. - М.: Машиностроение, 1983. - 304 с.

10. ГОСТ 7951-80. Калибры для контроля шлицевых прямобочных соединений. Взамен ГОСТ 7951-59. Утверждено и введено в действие Постановлением Государственного комитета СССР по управлению качеством продукции и стандартам от 01.01.81 № 1224.

11. ГОСТ 24853-81. Калибры гладкие для размеров до 500 мм. Допуски. Взамен ГОСТ 7951-59. Утверждено и введено в действие Постановлением Государственного комитета СССР по управлению качеством продукции и стандартам от 23.06.81 № 3066.

12. ГОСТ 24959-81 Калибры для шлицевых соединений. Технические условия. Взамен МН 2977-61. Утверждено и введено в действие Постановлением Государственного комитета СССР по управлению качеством продукции и стандартам от 29.09.81 № 4409.

13. ГОСТ 24960-81, ГОСТ 24961-81. Калибры для шлицевых прямобочных соединений. Виды, основные размеры. Взамен МН 2957-61, МН 2969-61. Утверждено и введено в действие Постановлением Государственного комитета СССР по управлению качеством продукции и стандартам от 29.09.81 № 4410.

14. Дунаев П.Ф., Леликов О.П., Конструирование узлов и деталей машин: Учеб. пособие для машиностроит. спец. вузов. - 4-е изд., перераб. и доп. - М.: Высш. шк., 1985 - 416 с.