| |

МЕНЮ

- Главная

- Языкознание филология

- Финансовые науки

- Управленческие науки

- Товароведение

- Технология

- Теплотехника

- Теория организации

- Теория государства и права

- Таможенная система

- Схемотехника

- Строительство

- Страхование

- Статистика

- Религия и мифология

- Психология и педагогика

- Промышленность производство

- Медицинские науки

- Медицина

- Краеведение и этнография

- Компьютерные науки

- История

- Искусство и культура

- Информатика

- Инвестиции

- Издательское дело и полиграфия

- Зоология

- Журналистика

- Естествознание

- Деньги и кредит

- Делопроизводство

- Гражданское право и процесс

- Государство и право

- Геополитика

- Геология

- Геодезия

- География

- Военная кафедра

- Ветеринария

- Валютные отношения

- Бухгалтерский учет и аудит

- Ботаника и сельское хоз-во

- Биржевое дело

- Биология и химия

- Биология

- Безопасность жизнедеятельности

- Банковское дело

- Астрономия

- Астрология

- Архитектура

- Арбитражный процесс

- Административное право

- Авиация и космонавтика

- Карта сайта

Курсовая работа: Розрахунок допусків і посадок гладких циліндричних з'єднань, підшипників кочення та ковзання, шліцьових та різьбових з'єднань, калібрів. Розрахунок розмірних ланцюгів

Курсовая работа: Розрахунок допусків і посадок гладких циліндричних з'єднань, підшипників кочення та ковзання, шліцьових та різьбових з'єднань, калібрів. Розрахунок розмірних ланцюгів

Міністерство освіти і науки України

ЖИТОМИРСЬКИЙ ДЕРЖАВНИЙ ТЕХНОЛОГІЧНИЙ УНІВЕРСИТЕТ

Кафедра ТМ і КТС

Група МС-112

Курсова робота з курсу

ВЗАЄМОЗАМІННІСТЬ, СТАНДАРТИЗАЦІЯ ТА ТЕХНІЧНІ ВИМІРЮВАННЯ

ТЕМА: Розрахунок допусків і посадок гладких циліндричних з’єднань, підшипників кочення та ковзання, шліцьових та різьбових з’єднань, калібрів. Розрахунок розмірних ланцюгів

Житомир

Зміст

1. Теоретична частина: Опис складальної одиниці та технічні вимоги до неї

2. Практична частина

2.1 Розрахунок та вибір посадки з зазором для підшипника ковзання

2.2 Розрахунок допусків, посадок та параметрів посадок гладких циліндричних з’єднань

2.3 Визначення розмірів калібрів для контролю вала та отвору

2.4 Розрахунок посадок для кілець підшипників кочення

2.5 Вибір допусків, посадок та відхилень для різьбових та шліцьових з’єднань

2.6 Розрахунок розмірного ланцюга

Список літератури

1. ТЕОРЕТИЧНА ЧАСТИНА: Опис складальної одиниці та технічні вимоги до неї

Вузол кулісного механізму комбінованого верстата.

В отвір чавунного корпусу встановлено стакан 1, в якому містяться роликові підшипники 2, а з лівої сторони корпуса - шариковий підшипник 6. На правому кінці вала 5 встановлена конічна шестерня 4, за допомогою якої передається обертання від вала 5 на вертикальний вал 7. Відстань між роликовими підшипниками витримується за рахунок дистанційного кільця 3. При призначенні посадки для з’єднання стакан - корпус ( D5 ), необхідно враховувати, що точність положення осі валу 5 залежить від точності співпадіння осей отвору корпуса під підшипник 6 і стакану 1. При призначенні посадок для кілець підшипників слід враховувати умови їхньої роботи: на вал діє постійне навантаження R = 3 кН, з ударами та вібрацією, перевантаження 300%, клас точності підшипників 6. Шліцьове з’єднання нерухоме, при ремонті може розбиратися. Різьба М... кріпильна, клас точності середній. (див. складальне креслення).

2. ПРАКТИЧНА ЧАСТИНА

2.1 Розрахунок та вибір посадки з зазором для підшипників ковзання

Умова:

Визначити величини зазорів і підібрати посадку для підшипника ковзання, для наступних умов::

Розміри з’єднання : dн.с. = 95 мм; l = 105 мм; число оборотів вала: n = 1300 об/хв; в’язкість масла: m = 25×10 -3 Н×с/м 2; навантаження на підшипник: R = 6,2 кН; шорсткість вала та втулки: Ra D = Rad = 1,25 мкм.

Розв’язок.

1. Визначаємо середній тиск у підшипнику:

=

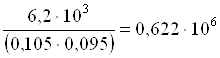

=  (Н/ м 2)

(Н/ м 2)

2. Визначаємо кутову швидкість:

w = p×n/30 = 3,14×1300/30 = 136,07 рад/с

3. Визначимо допустиму товщину масляного шару:

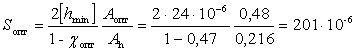

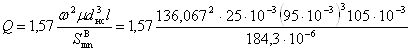

![]() = 2×(4×1,25 + 4×1,25 + 2) = 24 мкм = 24×10 -6 м,

= 2×(4×1,25 + 4×1,25 + 2) = 24 мкм = 24×10 -6 м,

Де kpt = 2 - коефіцієнт запасу надійності по товщині шару мастила

Dд = 2 мкм - додаток, що враховує відхилення навантаження, швидкості, температури від розрахункових значень.

4. Задаємося робочою температурою підшипників tп = 50°, при якій m = m табл. = 25×10-3 Н×с/м 2. За таблицею [4, табл..1.99] визначаємо, що в даному випадку використовується середнє індустріальне мастило марки И-30.

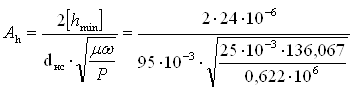

5. Розраховуємо значення величини Аh, що залежить від відносного ексцентриситета c і відношення l/dн.с. = 105/95 =1,1

= 0,216

= 0,216

6. За [4, рис.1.27 а] визначаємо, використовуючи знайдене значення Аh,= 0,216 та l/dн.с. =1,1, мінімальний відносний ексцентриситет cmin , при якому товщина масляного шару дорівнює [h min]. cmin менше 0,3 (виходячи з графіка), а якщо cmin менше 0,3, то при малих зазорах можуть виникнути самозбуджувальні коливання вала в підшипнику.

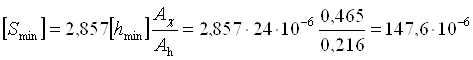

За [4, рис.1.27 а] знаходимо значення Аc = 0,465 при c = 0,3 і l/dн.с. =1,1, і затим по наступній формулі визначаємо мінімальний допустимий зазор [S min] (товщина масляної плівки при цьому зазорі більша [h min]):

м = 147,6 мкм

м = 147,6 мкм

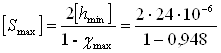

7. За знайденим раніше значенням Аh,= 0,216 з малюнка [4, рис.1.27 б] знаходимо максимальний відносний ексцентриситет cmax = 0,948, при якому h = [h min].

Максимальний допустимий зазор визначаємо за формулою

= 923 мкм

= 923 мкм

Визначаємо оптимальний зазор Sопт. по формулі:

м = 201 мкм

м = 201 мкм

де з малюнка [4, рис.1.27 а] cопт = 0,47, Аопт,= 0,48

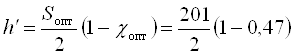

8. Максимальну товщину масляного шару h¢ при оптимальному зазорі визначимо за формулою :

= 53 мкм

= 53 мкм

9. За таблицею

граничних зазорів і натягів в посадках від 1 до 500 мм [4, табл. 1.47]

визначаємо. що умовам підбору посадки найближче відповідає переважна посадка Æ95  , з Smax= 294

мкм, Smin = 120 мкм, Sm = 207 мкм,

, з Smax= 294

мкм, Smin = 120 мкм, Sm = 207 мкм,

а також посадка Æ95  з Smax= 259

мкм, Smin = 170 мкм, Sm = 214,5 мкм,

з Smax= 259

мкм, Smin = 170 мкм, Sm = 214,5 мкм,

Значення

середнього зазору Sm = 207 мкм посадки Æ95  ближче до розрахованого

оптимального значення Sопт. = 201 мкм, проте розрахункове значення c для неї менше 0,3 (що може

спричинити самозбуджувальні коливання вала в підшипнику), а також Smin

< [S min] тому для даних умов

остаточно обираємо посадку Æ95

ближче до розрахованого

оптимального значення Sопт. = 201 мкм, проте розрахункове значення c для неї менше 0,3 (що може

спричинити самозбуджувальні коливання вала в підшипнику), а також Smin

< [S min] тому для даних умов

остаточно обираємо посадку Æ95 ,

для якої Smax= 259 мкм, Smin = 170 мкм, Sm =

214,5 мкм,

,

для якої Smax= 259 мкм, Smin = 170 мкм, Sm =

214,5 мкм,

Параметри посадки:

Найбільший розмір отвору

Dmax = d + ES = 95 + 0,035 = 95,035 мм.

Найменший розмір отвору:

Dmin = d + EI = 95 + 0 = 95 мм.

Найбільший розмір вала:

dmax = d + es = 95 + ( - 0,170 ) = 94,83 мм.

Найменший розмір вала:

dmin = dH + ei = 95 + ( - 0,224 ) = 94,776 мм

Допуски розмірів отвору і вала:

TD = Dmax - Dmin = ES - EI = 95,035 - 95 = 0, 035 мм.

Td = dmax- dmin = es - ei = 94,83 - 94,776 = 0,054 мм.

Допуск посадки:

TS = Smax - Smin = TD + Td = 0, 259 - 0, 170 = 0,089 мм.

Умова Smin ³ [S min] виконується , адже Smin = 170 мкм > [S min] = 147,6 мкм

Практично при складанні

зазорів, менших, ніж ймовірнісний мінімальний зазор ![]() не

буде

не

буде

![]() = 184,3 мкм

= 184,3 мкм

Для даної посадки мінімальний запас на зношування

![]() = 923 - 2 ( 5 + 5 ) - 259 = 644

мкм

= 923 - 2 ( 5 + 5 ) - 259 = 644

мкм

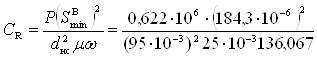

10. Визначаємо

коефіцієнт тертя при мінімальному зазорі ![]() .

Перед цим визначимо коефіцієнт навантаженості CR

.

Перед цим визначимо коефіцієнт навантаженості CR

= 0,688

= 0,688

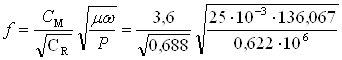

По таблиці [4, табл.1.97] при l/dн.с. =1,1, знаходимо, що значенню CR = 0,688 відповідає c = 0,41. По таблиці [4, табл.1.100] при c = 0,41 і l/dн.с. =1,1 знаходимо CМ = 3,6 (коефіцієнт опору обертанню), тоді

= 0,01015

= 0,01015

11. Визначимо потужність теплоутворення:

= 226 Вт

= 226 Вт

12. Визначаємо тепловідвід через корпус і вал підшипника по формулі:

![]() = 138,4 Вт, де

= 138,4 Вт, де

kT - коефіцієнт тепловіддачі, мінімальне значення якого = 18,5 Вт/(м 2 ×С°)

tп - температура підшипника = 50 °С

tо - температура навколишнього середовища = 20 °С

В зв’язку з тим, що теплоутворення суттєво перевищує тепловідвід через корпус і вал, надлишкова теплота буде видалятись примусовою прокачкою масла.

13. Визначаємо об’єм масла, що прокачується через підшипник:

![]() = 0,2 л/хв

= 0,2 л/хв

2.2 Розрахунок допусків, посадок та параметрів посадок гладких циліндричних з’єднань

Умова:

Для трьох циліндричних з’єднань ( D1, D4, D5 ) підрахувати граничні розміри, допуски, величини найбільших, найменших і середніх зазорів (натягів), допуск посадки. Отримані результати (в мікрометрах) заносяться до табл. 2.2.1.

D1, = 16 мм;

D4 = 62 мм;

D5 = 82 мм.

Розв’язок.

1. Посадку по

діаметру D5 = 82 мм "корпус - стакан" виберемо за методом

аналогів. Оскільки присутнє додаткове кріплення за допомогою гвинтів і

конструкція може розбиратись, то посадку можна було б призначити з зазором,

проте за технічними вимогами до конструкції при призначенні посадки для з’єднання

стакан - корпус ( D5 ), необхідно враховувати, що точність положення

осі валу 5 залежить від точності співпадіння осей отвору корпуса під підшипник

6 і стакану 1 (див. складальне креслення). Тому найдоцільніше обрати перехідну

посадку з достатньою ймовірністю зазору Отож, за методом аналогів, [4., с. 322

-323] даному випадку найкраще відповідатиме перехідна посадка в системі отвору ![]() . Вона відноситься до

"напружених" - найбільш характерного і застосованого типу перехідних

посадок. Ймовірності отримання зазорів і натягів приблизно однакові. Складання

та розбирання виконується без значних зусиль, наприклад, за допомогою ручних

молотків. Невеликий натяг, що отримується в більшості з’єднань, достатній для

центрування деталей та запобігання їх вібрацій в рухомих вузлах при обертанні з

середніми швидкостями.

. Вона відноситься до

"напружених" - найбільш характерного і застосованого типу перехідних

посадок. Ймовірності отримання зазорів і натягів приблизно однакові. Складання

та розбирання виконується без значних зусиль, наприклад, за допомогою ручних

молотків. Невеликий натяг, що отримується в більшості з’єднань, достатній для

центрування деталей та запобігання їх вібрацій в рухомих вузлах при обертанні з

середніми швидкостями.

Граничні відхилення:

- верхнє відхилення отвору – ES = +0,035 мм

- нижнє відхилення отвору – EI = 0

- верхнє відхилення вала – es = +0,025 мм

- нижнє відхилення вала - ei = +0,003 мм

Номінальний розмір – D = d = 82 мм.

Граничні розміри:

- найбільший розмір отвору:

Dmax = D + ES = 82 + 0,035 = 82,035 (мм)

- найменший розмір отвору:

Dmin = D + EI = 82 + 0 = 82 (мм)

- найбільший розмір вала:

dmax = d + es = 82 + 0,025 = 82,025 (мм)

- найменший розмір вала:

dmin = d + ei = 82 + 0,003 = 82,003 (мм)

Допуски розміру отвору і вала:

а) Допуск отвору:

TD = ES – EI = Dmax – Dmin = 0,035 – 0 = 0,035 (мм)

б) Допуск вала:

Td = es – ei = dmax – dmin = 0,025 – 0,003 = 0,022 (мм)

Граничні зазори та натяги.

- найбільший натяг:

Nmax = - Smin = es – EI = dmax – Dmin = 0,025 – 0 = 0,025 (мм)

- найбільший зазор:

Smax = – Nmin = ES - ei = Dmax – dmin = = 0,035 – 0,003 = 0,032 (мм)

Допуск посадки:

ТП = TD + Td = Nmax - Nmin = Smax - Smin = 0,035 + 0,022 = 0,057 (мм)

Середні зазори та натяги:

а) середній зазор

Sm = 0,5 (Smin + Smax) = 0,5 (- 0,025 + 0,032) = 0,0035 (мм)

б) середній натяг

Nm = 0,5 (Nmin + Nmax) = 0,5 (-0,032 + 0,025) = - 0,0035 (мм)

Очевидно, що в цій посадці трохи більша ймовірність зазору.

2. Посадку по

діаметру D4 = 62 мм "кільце - стакан" виберемо з великим

зазором, оскільки необхідно, щоб кільце легко увійшло в корпус. Необхідності

виконувати цю посадку з високою точністю немає, оскільки кільце забезпечує

необхідну точність відстані між підшипниками за рахунок точності розміру своєї

ширини. Тому цілком влаштує переважна посадка "низької точності" ![]() .

.

!!! В ході

розрахунків посадки для підшипників в стакані [пункт 2.4] було виявлено, що

поле допуску отвору - Js7. Оскільки отвір у корпусі обробляється з однієї

установки, то обробити одну невелику ділянку з меншою точністю неможливо і

недоцільно. Отже, насправді посадка "кільце - стакан" буде

несистемною ![]() . (проте в цьому пункті

будемо вести розрахунок посадки

. (проте в цьому пункті

будемо вести розрахунок посадки ![]() )

)

Граничні відхилення:

- верхнє відхилення отвору – ES = + 0,190 мм

- нижнє відхилення отвору – EI = 0

- верхнє відхилення вала – es = - 0,140 мм

- нижнє відхилення вала - ei = - 0,330 мм

Номінальний розмір – D = d = 62 мм.

Граничні розміри:

- найбільший розмір отвору:

Dmax = D + ES = 62 + 0,190 = 62,19 (мм)

- найменший розмір отвору:

Dmin = D + EI = 62 + 0 = 62 (мм)

- найбільший розмір вала:

dmax = d + es = 62 - 0,140 = 61,86 (мм)

- найменший розмір вала:

dmin = d + ei = 62 - 0,330 = 61,67 (мм)

Допуски розміру отвору і вала:

а) Допуск отвору:

TD = ES – EI = Dmax – Dmin = 0,19 – 0 = 0,19 (мм)

б) Допуск вала:

Td = es – ei = dmax – dmin = -0,14 – ( - 0,33 ) = 0,19 (мм)

Граничні зазори та натяги.

- найменший зазор:

Smin = EI - es = Dmin – dmax = 0 – ( -0,14 ) = 0,14 (мм)

- найбільший зазор:

Smax = ES - ei = Dmax – dmin = = 0,19 – ( - 0,33 ) = 0,52 (мм)

Допуск посадки:

ТS = TD + Td = Smax - Smin = 0,19 + 0,19 = 0,38 (мм)

Середній зазор:

Sm = 0,5 (Smin + Smax) = 0,5 (0,14 + 0,52) = 0,33 (мм)

3. З трьох

посадок шліцьового з’єднання "вал - шестерня", вибраних в [пункті

2.5] розрахуємо найбільш точну посадку по діаметру D1 = 16 мм - ![]() (центрування по

зовнішньому діаметру).

(центрування по

зовнішньому діаметру).

Граничні відхилення:

- верхнє відхилення отвору – ES = + 0,018 мм

- нижнє відхилення отвору – EI = 0

- верхнє відхилення вала – es = + 0,0055 мм

- нижнє відхилення вала – ei = - 0,0055 мм

Номінальний розмір – D = d = 16 мм.

Граничні розміри:

- найбільший розмір отвору:

Dmax = D + ES = 16 + 0,018 = 16,018 (мм)

- найменший розмір отвору:

Dmin = D + EI = 16 + 0 = 16 (мм)

- найбільший розмір вала:

dmax = d + es = 16 + 0,0055 = 16,0055 (мм)

- найменший розмір вала:

dmin = d + ei = 16 - 0,0055 = 15,9945 (мм)

Допуски розміру отвору і вала:

а) Допуск отвору:

TD = ES – EI = Dmax – Dmin = 0,018 – 0 = 0,018 (мм)

б) Допуск вала:

Td = es – ei = dmax – dmin = 0,0055 – ( - 0,0055 ) = 0,011 (мм)

Граничні зазори та натяги.

- найбільший натяг:

Nmax = - Smin = es – EI = dmax – Dmin = 0,0055 – 0 = 0,0055 (мм)

- найбільший зазор:

Smax = – Nmin = ES - ei = Dmax – dmin = = 0,018 – ( -0,0055 ) = 0,0235 (мм)

Допуск посадки:

ТП = TD + Td = Nmax - Nmin = Smax - Smin = 0,018 + 0,011 = 0,029 (мм)

Середні зазори та натяги:

а) середній зазор

Sm = 0,5 (Smin + Smax) = 0,5 (- 0,0055 + 0,0235) = 0,009 (мм)

б) середній натяг

Nm = 0,5 (Nmin + Nmax) = 0,5 (-0,0235 + 0,0055) = - 0,009 (мм)

Очевидно, що в цій посадці трохи більша ймовірність зазору.

Таблиця 2.2.1.

| Номінальні діаметри та посадки | Отвір | Вал | Зазор | Натяг | Середній зазор або натяг, мкм | Допуск посадки, мкм | ||||||

| Відхилення, мкм | Граничні розміри, мм | Допуск, мкм | Відхилення, мкм | Граничні розміри, мм | Допуск, мкм | Найбільший, мкм | Найменший, мкм | Найбільший, мкм | Найменший, мкм | |||

|

Æ82 |

+35 0 |

82,035 82,000 |

35 |

+25 +3 |

82,025 82,003 |

22 | 32 | - | 25 | - | 3,5 | 57 |

|

Æ62 |

+190 0 |

62,190 62,000 |

190 |

-140 -330 |

61,860 61,670 |

190 | 520 | 140 | - | - | 330 | 380 |

|

Æ16 |

+18 0 |

16,018 16,000 |

18 |

+5,5 -5,5 |

16,0055 15,9945 |

11 | 23,5 | - | 5,5 | - | 9 | 29 |

2.3 Визначення розмірів калібрів для контролю валу та отвору

Умова:

Визначити розміри калібрів для контролю вала та отвору, що входять до складальної одиниці (калібр-пробка для отвору D1, = 16 мм, калібр-скоба для валу D2).

Розв'язок:

1. По діаметру D1,

маємо шліцьовий отвір, шліцьове прямобочне з’єднання, розраховане в [пункті

2.5] наступне: D - 6 ´ 13 ´ 16 ![]() ´ 3,5

´ 3,5 ![]() . Для нього розрахуємо

комплексний калібр-пробку.

. Для нього розрахуємо

комплексний калібр-пробку.

За ГОСТ 7951-80 [10, табл.2] в залежності від номінального розміру центруючого діаметра та його допуску знаходимо допуски та величини, що визначають положення поля допуску діаметру Dk калібру-пробки:

- ZD = 5,5 мкм - відстань від середини поля допуску на виготовлення калібру-пробки до відповідного найменшого граничного розміру втулки;

- HD = 3,0 мкм - допуск на виготовлення калібру-пробки по центруючому діаметру D;

- YD = 10,0 мкм - допустимий вихід розміру зношеного калібру-пробки за межу поля допуск втулки

За ГОСТ 7951-80 [10, табл.3] в залежності від номінальної ширини пазу b та її допуску знаходимо допуски та величини, що визначають положення поля допуску розміру bk калібру-пробки:

- Zb = 10,0 мкм - відстань від середини поля допуску на виготовлення калібру-пробки до відповідного найменшого граничного розміру втулки;

- Hb = 4,0 мкм - допуск на виготовлення калібру-пробки по товщині зуба b;

- Yb = 16,0 мкм - допустимий вихід розміру зношеного калібру-пробки за межу поля допуск втулки.

Визначаємо

граничні розміри втулки Æ16 Н7 ![]() :

:

Dmax = 16 + 0,018 = 16,018 (мм)

Dmin = 16 + 0 = 16 (мм)

Визначаємо

граничні розміри ширини западин отвору 3,5 F8 ![]() :

:

bmax = 3,5 + 0,028 = 3,528 (мм)

bmin = 3,5 + 0,01 = 3,51 (мм)

За формулами ГОСТ 7951-80 [10, табл.1] розраховуємо параметри калібру:

· Номінальний зовнішній діаметр калібру-пробки:

Dk = Dmin - ZD = 16 - 0,0055 = 15,9945 (мм)

® Граничні відхилення: ± HD/2

® Максимальний зовнішній діаметр калібру-пробки

Dk max = Dmin - ZD + HD/2 = 16 - 0,0055 + 0,003/2 = 15,996 (мм)

® Виконавчий розмір зовнішнього діаметра калібру-пробки: (найбільший граничний - для пробок):

Dk = 15,996 -0,003 (мм)

· Граничний розмір зношеного зовнішнього діаметра калібру-пробки:

Dk-W = Dmin - YD = 16 - 0,010 = 15,99 (мм)

· Номінальний внутрішній (нецентруючий) діаметр калібру-пробки:

dk = d - 0,1 = 13 - 0,1 = 12,9 (мм)

® Граничні відхилення: h8 -0,027;

· Номінальна товщина зуба калібру-пробки:

bk = bmin - Zb = 3,51 - 0,010 = 3,5 (мм)

® Граничні відхилення: ± Hb/2

® Максимальна товщина зуба калібру-пробки:

Страницы: 1, 2

ИНТЕРЕСНОЕ

© 2009 Все права защищены. |