| |

МЕНЮ

- Главная

- Языкознание филология

- Финансовые науки

- Управленческие науки

- Товароведение

- Технология

- Теплотехника

- Теория организации

- Теория государства и права

- Таможенная система

- Схемотехника

- Строительство

- Страхование

- Статистика

- Религия и мифология

- Психология и педагогика

- Промышленность производство

- Медицинские науки

- Медицина

- Краеведение и этнография

- Компьютерные науки

- История

- Искусство и культура

- Информатика

- Инвестиции

- Издательское дело и полиграфия

- Зоология

- Журналистика

- Естествознание

- Деньги и кредит

- Делопроизводство

- Гражданское право и процесс

- Государство и право

- Геополитика

- Геология

- Геодезия

- География

- Военная кафедра

- Ветеринария

- Валютные отношения

- Бухгалтерский учет и аудит

- Ботаника и сельское хоз-во

- Биржевое дело

- Биология и химия

- Биология

- Безопасность жизнедеятельности

- Банковское дело

- Астрономия

- Астрология

- Архитектура

- Арбитражный процесс

- Административное право

- Авиация и космонавтика

- Карта сайта

Курсовая работа: Редуктор для привода ленточного транспортера

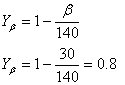

Меньшее значение отношения [σF]/YF получено для колеса, следовательно проверочный расчет проводим для зубьев колеса. Определим коэффициент Yb и KF

![]()

![]()

Условие прочности зубьев при изгибе выполнено.

2.3 ПРЕДВАРИТЕЛЬНЫЙНЫЙ РАСЧЕТ ВАЛОВ РЕДУКТОРА

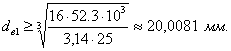

Расчет валов выполняем на кручение по пониженным допускаемым напряжениям.

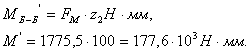

Крутящие моменты в поперечных сечениях валов:

Ведущего: MК1 = M1 = 52.3 . 103 Н.мм

Ведомого: MК2 = M3 = 201.8 . 103 Н.мм

Ведущий вал.

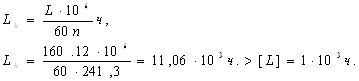

Определим диаметр выходного конца вала по формуле:

(6.16[1, c.94])

(6.16[1, c.94])

где: [tк] – допускаемое напряжение на кручение. Для материала валов - сталь 40Х нормализованная и учитывая влияние изгиба от натяжения ремня, принимаем пониженное значение [tк] = 20 МПа.

М1=52.3Н/мм2.–вращающий момент на ведущем валу (валу шестерни), М1 =52.3 Н/мм2.

Принимаем dв1 = 30 мм, согласно стандартного ряда по ГОСТ 6636-69 [1, c.95].

Примем диаметр вала под подшипниками dп1 = 35 мм.

Ведомый вал.

Определим диаметр выходного конца ведомого вала.

Принимаем [tк] = 25 МПа.

Вращающий момент на ведомом валу (валу колеса) М2 = 135,286 кН/мм.

Диаметр выходного конца ведомого вала

Выбираем больший диаметр вала из стандартного ряда значений по ГОСТ 6636-69 [1, c.95]., dв2 = 38 мм.

Примем диаметр вала под подшипниками dп2 = 45 мм, под зубчатым колесом dк2 = 50 мм. Диаметры остальных участков валов назначаются, исходя из конструктивных соображений при компоновке редуктора.

Таблица 3.

|

Условное обозначение подшипника |

dп | Dп | Вп | C | C0 |

| Размеры, мм | Грузоподъемность, кН | ||||

| 207 | 35 | 72 | 17 | 19,7 | 13,6 |

| 209 | 45 | 85 | 19 | 25,5 | 17,8 |

2.4 ОПРЕДЕЛЕНИЕ КОНСТРУКТИВНЫХ РАЗМЕРОВ ЗУБЧАТОЙ ПАРЫ, КРЫШКИ И КОРПУСА РЕДУКТОРА

Способ получения заготовок зубчатых колес: ковка, объемная штамповка [1, c.230]. Материал – сталь 45 с термообработкой улучшением. Размеры зубчатых колес определяем по формулам, приведенным в таблице 8.1 [1, c.148]:

Сравнительно небольшие размеры шестерни позволяют выполнить шестерню заодно с валом.

Шестерня.

Число зубьев шестерни z1 = 19.

Длина зуба b = 34 мм.

делительный диаметр шестерни dе1 = 43.33 мм.

Средний делительный диаметр шестерни d1 = 61,11 мм.

Внешний диаметр шестерни dae1 = 47.33 мм.

Колесо.

Коническое зубчатое колесо кованое.

Число зубьев z2 = 95

Посадочный диаметр вала под колесом dк2 = 45 мм.

Внешний делительный диаметр колеса de2 = 220.67 мм.

Средний делительный диаметр колеса d2 = 216,67 мм.

Диаметр ступицы dст » 1,6 dK2 = 1,6 . 50 = 80 мм.

Длина ступицы: lст = (1,2¸1,5) . dK2 = (1,2¸1,5) . 50 = 60¸90 мм. Окончательно принимаем lст = 60 мм.

Толщина обода d0 = (2.5¸4) × mn = (2.5¸4) . 2 = 5¸8 мм. Принимаем окончательно d0 =6 мм.

Толщина диска С2 = 0,3 × b2 = 0.3 × 52 = 15,6 мм. Окончательно принимаем значение С2 = 16 мм.

Корпусные размеры.

Материал корпуса и крышки редуктора - СЧ-15. Способ изготовления корпусных деталей – точное литье [1, c.238]. Определим конструктивные размеры корпусных и крепежных деталей редуктора по формулам, приведенным в таблицах 8.3 [1, c.157]:

Толщина стенок корпуса редуктора δ = 0,025×a +1 = 0,025 . 130+ 1 = 4,25 мм.

Принимаем δ = 8 мм.

Толщина крышки редуктора δ1 = 0,02×a +1 = 0,02 . 130 + 1 = 3,6 мм.

Для обеспечения жесткости и прочности конструкции принимаем окончательное значение δ1 = 8 мм.

Толщина верхнего фланца корпуса b = 1,5δ =1.5×8= 12 мм.

Толщина нижнего фланца крышки b1 = 1,5δ1 =1,5×= 12 мм.

Толщина нижнего пояса корпуса без бобышки [7, c.240], [1, c.445-446]:

p = 2,35 δ = 2,35 . 8 = 18,8 мм.

Принимаем значение p = 20 мм.

Диаметр фундаментных болтов

d1 = (0,03¸0.036)a + 12 =(0,03¸0.036)×130 + 12 =15.9¸16.68 мм. Принимаем фундаментные болты с резьбой М16.

Диаметр болтов, крепящих крышку подшипникового узла к корпусу: d2 = (0,7 ¸ 0,75) d1 =(0,7 ¸ 0,75) ×16= 11.2 ¸ 12 мм. Принимаем болты с резьбой М12.

Диаметр болтов, соединяющих крышку с корпусом: d3 = (0,5 ¸ 0,6) d1 =(0,5 ¸ 0,6) ×16= 8 ¸ 9.6 мм.

Принимаем болты с резьбой М8.

2.5 ПРОВЕРКА ДОЛГОВЕЧНОСТИ ПОДШИПНИКА

Предварительно выбираем конические однорядные роликовые подшипники легкой серии для ведущего 207 и ведомого 209 валов.

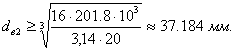

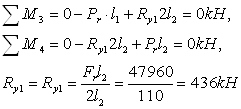

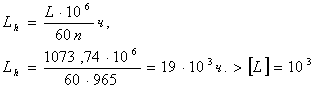

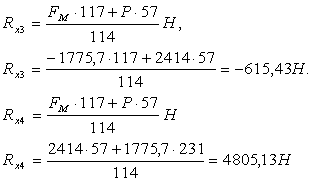

Определим реакции в подшипниках на ведущем валу.

Из предыдущих расчетов имеем Р=2414Н, Pr=872Н; из первого этапа компоновки l1=55мм, l2=55мм.

Нагрузка на валу от муфты ![]()

Вертикальной плоскости

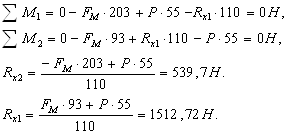

определим опорные реакции, Н

Проверка:

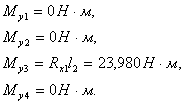

![]()

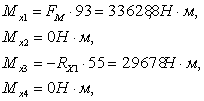

строем эпюру изгибающих моментов относительно оси Y

Горизонтальная плоскость

определим опорные реакции, Н

Проверка: ![]()

б) строем эпюру изгибающих моментов относительно оси X

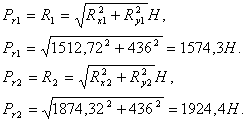

Суммарные реакции

Подберем подшипники по более нагруженной опоре 1

Намечаем радиальные шарикоподшипники 207 легкой серии(1, таб. П3) d=35мм; D=72мм; В=17мм; C=19,7кН;C0=13,6кН.

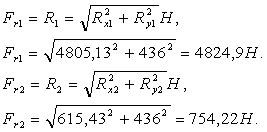

Эквивалентная нагрузка

![]() (7,5

[1,ст.117])

(7,5

[1,ст.117])

где X=1, V=1-т.к вращается внутреннее кольцо подшипника;

Кб=1-коэффициент безопасности для

приводов ленточных конвейеров (1, таб.7.2); КТ- температурный коэффициент

(1, таб.7.2). ![]()

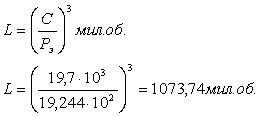

Расчетная долговечность

(7.3

[1,ст.117])

(7.3

[1,ст.117])

Расчетная долговечность

(7.4

[1,ст.117])

(7.4

[1,ст.117])

Определим реакции в подшипниках на ведущем валу

Из предыдущих расчетов имеем Р=2414Н, Pr=872Н;

из первого этапа компоновки l1=55мм,

l2=55мм.

Нагрузка на валу от муфты ![]() Горизонтальная

плоскость

Горизонтальная

плоскость

определим опорные реакции, Н

Проверка: ![]()

строем эпюру изгибающих моментов относительно оси Y

Вертикальной плоскости

определим опорные реакции, Н

Проверка![]()

строем эпюру изгибающих моментов относительно оси X

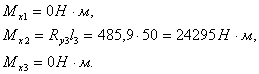

Суммарные реакции

![]()

Подберем подшипники по более нагруженной опоре 1 Намечаем радиальные шарикоподшипники 209 средней серии d=45мм; D=85мм; B=19мм; C=26,2кН; С0=17,8кН. Эквивалентная нагрузка

![]() (7,5

[1,ст.117])

(7,5

[1,ст.117])

где V=1-т.к вращается внутреннее кольцо подшипника; Кб=1-коэффициент безопасности для приводов ленточных конвейеров таб.9.19 (1.с.125); КТ- температурный коэффициент таб.9.20 (1.с.126).

![]()

Расчетная долговечность/1, формула 9.1/

Расчетная долговечность

Для зубчатых редукторов ресурс работы подшипников

может превышать от36 тыс.ч. до 10 тыс.ч. подшипник ведомого вала 207 ![]() , а подшипник ведомого 209

, а подшипник ведомого 209 ![]()

2.6 Подбор и расчет шпонок

Для соединения валов деталями передающими вращение применяют главным образом призматические шпонки стали 45 стали 6. Принимаем при проектировании шпонки призматические со скругленными торцами. Размеры сечений шпонок, пазов и длины шпонок берем по СТЭВ 189-75

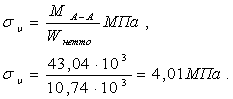

определяем напряжение смятия и условие прочности:

![]() (6.22

[1, с.102])

(6.22

[1, с.102])

где: М – вращающий момент на валу, Н·мм;

d – диаметр вала в месте установки шпонки, мм;

h – высота шпонки, мм;

l – длина шпонки, мм;

b – ширина шпонки, мм;

t1 – глубина паза вала, мм;

[sсм] – допускаемое напряжение смятия, при стальной ступице (100¸200) Н/мм2, при чугунной ступице (50¸70) Н/мм2.

Ведущий вал:

Диаметр вала dв1 = 38 мм, М1 = 52,3 Н.мм,

Шестерню выполняем за одно целое с валом

Рассчитываем шпонку под полумуфту

По таблице 6.9 [1. c.103] выбираем сечение и длину шпонки b x h x l = 10х8х50 мм, глубина паза t1 = 5 мм. При длине ступицы полумуфты МУВП 58 мм.

![]()

Условие прочности выполняется.

Ведомый вал:

Рассчитываем шпонку под полумуфту

Диаметр вала dв2 = 45 мм, М2 = 201,8 Н.мм,

По таблице 6.9 [1. c.103] выбираем сечение и длину шпонки b x h x l = 10х8х74 мм, глубина паза t1 = 5 мм, t2 =3.3 мм. При длине ступицы полумуфты МУВП 82 мм.

![]()

Условие прочности выполняется.

Шпонки под зубчатое колесо

Диаметр вала dК2 = 50 мм, М2 = 201,8 Н.мм,

По таблице 6.9 [1. c.103] выбираем сечение и длину шпонки b x h x l = 14х9х50 мм, глубина паза t1 = 5,5 мм, глубина паза на колесе t2 = 3,8 мм. При длине ступицы полумуфты МУВП 60 мм.

![]()

Условие прочности выполняется.

2.7 УТОЧНЁННЫЙ РАСЧЁТ ВАЛОВ

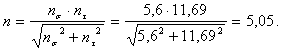

Уточнённый расчёт состоит в определении

коэффициентов запаса прочности S для опасных сечений и в сравнении их с

допускаемым значением ![]() Прочность

соблюдена при n >

Прочность

соблюдена при n > ![]() .

.

Ведущий вал.

По сколько при конструировании диаметры вала шестерни были увеличены по сравнению с расчитаными для соединения её муфтой с валом электродвигателя, по этому уточненный расчет вала производить нет смысла.

Ведомый вал.

Материал вала сталь 45 термическая обработка – нормализация.

Диаметр заготовки до 70мм среднее значение ![]()

Предел выносливости при симметричном цикле изгиба ![]()

Предел выносливости при симметричном цикле

касательных напряжений ![]()

Сечение А-А. Концентрация

напряжения обусловлена наличием шпоночной канавки /1, таб.8.5/:![]() ,

, ![]() ,

,![]() /1, таб.8.8/;

/1, таб.8.8/;![]()

![]() /1, стр.163 и 166/.

/1, стр.163 и 166/. ![]()

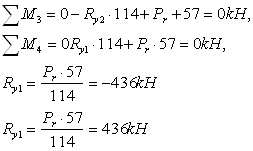

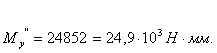

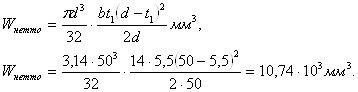

Изгибающий момент в горизонтальной плоскости

![]()

Изгибающий момент в вертикальной плоскости

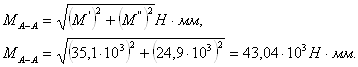

Суммарный изгиб моментов в сечении А-А

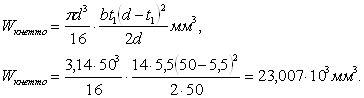

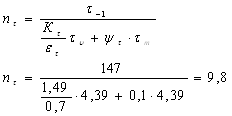

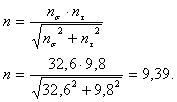

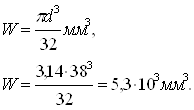

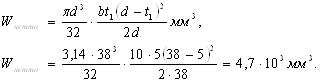

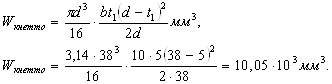

Момент сопротивления изгибу сечения нетто при d=50мм, b=16, t1=10

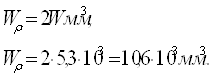

Момент сопротивления кручению сечения нетто

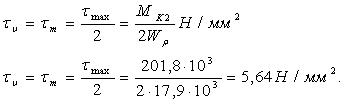

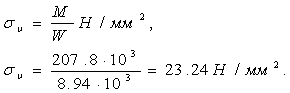

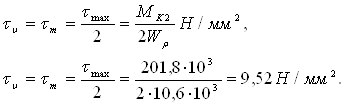

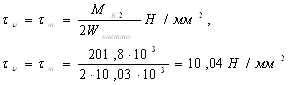

Амплитуда и среднее напряжение цикла касательных напряжений

Амплитуда нормальных напряжений изгиба

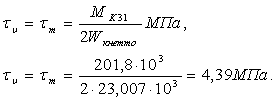

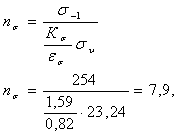

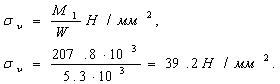

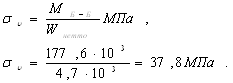

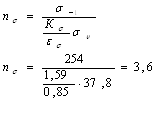

Коэффициент запаса прочности по нормальным напряжениям

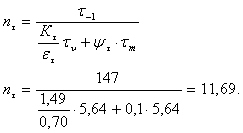

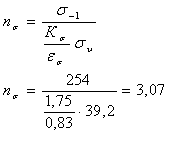

Коэффициент запаса прочности по касательным напряжениям

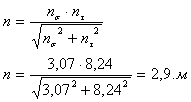

Результирующий коэффициент запаса прочности для сечения А-А

Сечение К-К. Концентрация

напряжения обусловлена посадкой подшипника с гарантированным натягиванием /![]() ,

, ![]() ,

,![]() [1, таб.8.8];

[1, таб.8.8];![]()

![]() [1, стр.163 и 166]

[1, стр.163 и 166] ![]()

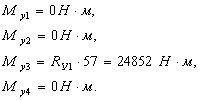

Изгибающий момент

![]()

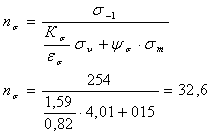

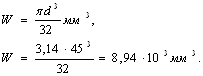

Осевой момент сопротивления при d=45мм.

Полярный момент сопротивления

Амплитуда и среднее напряжение цикла касательных напряжений

Амплитуда нормальных напряжений изгиба

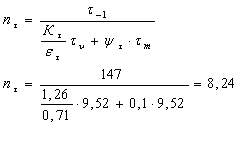

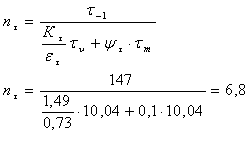

Коэффициент запаса прочности по нормальным напряжениям

Коэффициент запаса прочности по касательным напряжениям

Результирующий коэффициент запаса прочности для сечения К-К

Сечение Л-Л. Это сечение при передачи вращающего момента от ведомого вала через муфту.

Концентрация напряжения обусловлена переходом от ш 45мм

к ш38мм /1, таб.8.5/:![]() ,

, ![]() ,

,![]() /1, таб.8.8/;

/1, таб.8.8/;![]() /1, стр.163 и 166/.

/1, стр.163 и 166/. ![]()

Внутренние силовые факторы те же, что и для сечения К-К

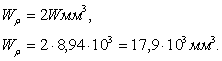

Осевой момент сопротивления сечения при d=38мм.

![]()

Полярный момент сопротивления

Амплитуда и среднее напряжение цикла касательных напряжений

Амплитуда нормальных напряжений изгиба

Коэффициент запаса прочности

Результирующий коэффициент запаса прочности для сечения Л-Л

Сечение Б-Б. Концентрация

напряжения обусловлена наличием шпоночной канавки /1, таб.8.5/:![]() ,

, ![]() ,

,![]() /1, таб.8.8/;

/1, таб.8.8/;![]() /1, стр.163 и 166/.

/1, стр.163 и 166/. ![]()

Изгибающий момент

Момент сопротивления изгибу сечения нетто при d=38мм, b=10мм, t1=5мм

Момент сопротивления кручению сечения нетто

Амплитуда и среднее напряжение цикла касательных напряжений

Амплитуда нормальных напряжений изгиба

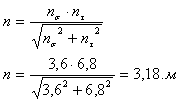

Коэффициент запаса прочности

Коэффициент запаса прочности

Результирующий коэффициент запаса прочности для сечения Б-Б

Результаты поверки сводим в таблицу:

Таблица 4.

| Сечение | А-А | К-К | Л-Л | Б-Б |

| Коэффициент запаса S | 9.39 | 5,05 | 2.9 | 3.18 |

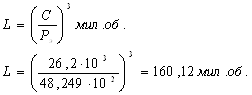

2.8 Подборка и расчет муфт

Муфты выбираем по расчетному моменту и диаметру вала по формуле

![]() (9.1[1,с.170])

(9.1[1,с.170])

где К- коэффициент, учитывающий эксплуатационные условия, его значение определим по таблице (9.3[7,с.172]) К=1.25

Мном – вращающий момент на валу, Н . м

[M]- допустимый момент для муфты, Н . м

Ведущий вал:

М1 =52.3 Н . м d1 =38 мм

![]()

Принимаем муфту втулочно-пальцевую (МУВП) по ГОСТ 21424-75 для которой [M]=250 H×м

Выбираем муфту МУВП 250

n=4000 об/мин

lцикл =58 мм-длинна полумуфты

lВТ =28 мм- длинна упругой муфты

Z=6- число пальцев

d0 =28 мм- диаметр упругой втулки

L=121 мм- диаметр муфты Д= 140 мм- диаметр муфты Д0 =105 мм- диаметр расположения пальцев С=(3…5)мм- зазор между полумуфтами dп =14мм- диаметр пальца.

Упругие элементы муфты проверяем по напряжениям смятия в предложении равномерного распределения нагрузки между пальцами по формуле

![]()

![]()

где [s]см=2 Н/мм2 , допускаемое напряжение смятия.

Пальцы муфты, изготовлены из стали 45 ГОСТ 2050-74 рассчитывают на изгиб по формуле

![]()

где [s]u – допускаемое напряжение изгиба Н/мм2 определяется по формуле

![]()

где sm

–

предел текучести материала пальцев Н/мм2 по таблице 3.3(1,с.28)sm

=440

Н/мм2 тогда ![]()

![]()

Условие прочности выполнено.

Ведомый вал:

М2 =52.3 Н . м d2 =38мм

![]()

Где [M]=500H×м

n=4000об/мин

lцикл =82мм-длинна полумуфты

dп =14мм- диаметр пальца

lВТ =28мм- длинна упругой муфты

Z=8- число пальцев

d0 =28мм- диаметр упругой втулки

L=169мм- диаметр муфты

Д= 170мм- диаметр муфты

Д0 =130мм

С=(3…5)мм- зазор между полумуфтами

Проверяем упругую муфту по напряжениям смятия

![]()

Пальцы муфты, изготовлены из стали 45 ГОСТ 2050-74 рассчитывают на изгиб

![]()

![]()

Условие прочности выполнено.

2.9 ВЫБОР СОРТА МАСЛА

Смазывание зубчатого зацепления производится погружением

зубчатого колеса в масло, заливаемое внутрь корпуса до уровня, обеспечивающего

погружение колеса примерно на 10мм. Определим объем масляной ванны, ![]() исходя из расчета 0,25 дм3

масла на 1 кВт передаваемой мощности:

исходя из расчета 0,25 дм3

масла на 1 кВт передаваемой мощности:

![]() Ртр ×

0,25,

Ртр ×

0,25,

где: Ртр – требуемая мощность электродвигателя .

![]()

По таблице 8.8 [1, c.164] определяем вязкость масла в зависимости от контактного напряжения и окружной скорости.

При средней окружной скорости v = 2,19 м/с < 5м/с принимаем кинематическую вязкость масла равной n = 118 cCт.

По таблице 8.10 [1, c.165] выбираем в зависимости от вязкости масло индустриальное И-100А по ГОСТ 20799–75.

Уровень масла контролируется при работе редуктора закрытым жезловым. Подшипники смазываем пластичной смазкой, которую закладывают в подшипниковые камеры при сборке. Периодически смазку пополняют шприцем через пресс-масленки. Сорт смазки УТМ 7.15 [1, c.132].

2.10 СБОРКА РЕДУКТОРА

Перед сборкой внутреннюю полость корпуса редуктора тщательно очищают и покрывают маслостойкой краской.

Сборку производят в соответствии со сборочным чертежом редуктора, начиная с узлов валов:

- на ведущий вал насаживают мазеудерживающие кольца и шарикоподшипники, предварительно нагретые в масле до 80-100° С;

- в ведомый вал закладывают шпонку и напрессовывают зубчатое колесо до упора в бурт вала; затем надевают распорную втулку, мазеудерживающие кольца и устанавливают шарикоподшипники, предварительно нагретые в масле.

Собранные валы укладывают в корпус редуктора и надевают крышку корпуса, покрывая предварительно поверхности стыка крышки и корпуса спиртовым лаком. Для центровки устанавливают крышку на корпус с помощью двух конических штифтов; затягивают болты, крепящие крышку к корпусу. После этого на ведомый вал надевают распорное кольцо; в подшипниковые камеры закладывают пластичную смазку; ставят крышки подшипников . Перед постановкой сквозных крышек в протоки закладывают солидол. Проверяют проворачиванием валов отсутствие заклинивания подшипников (валы должны проворачиваться от руки) и закрепляют крышки винтами. Затем ввёртывают пробку маслоспускного отверстия с прокладкой и жезловый маслоуказатель.

Заливают в корпус масло и закрывают смотровое отверстие крышкой с прокладкой из технического картона; закрепляют крышку болтами.

Собранный редуктор обкатывают и подвергают испытанию на стенде по программе, устанавливаемой техническими условиями.

Литература

1. Чернавский С.А., Боков К.Н., Чернин И.М. и др., Курсовое проектирование деталей машин: Учеб. Пособие для техникумов – М.: Машиностроение, 1979. -351 с.

2. Шейнблит А.Е. Курсовое проектирование деталей машин: Учеб. пособие:– М.: Высшая шк., 1991.-432 с.

3. Куклин Н.Г., Детали машин. Учебник для учащихся машиностроительных техникумов. М.: Высшая школа,1973. -384 с.

4. Дунаев П.Ф., Курсовое проектирование деталей машин: :– М.: Высшая шк., 1984.-255 с.