| |

МЕНЮ

- Главная

- Языкознание филология

- Финансовые науки

- Управленческие науки

- Товароведение

- Технология

- Теплотехника

- Теория организации

- Теория государства и права

- Таможенная система

- Схемотехника

- Строительство

- Страхование

- Статистика

- Религия и мифология

- Психология и педагогика

- Промышленность производство

- Медицинские науки

- Медицина

- Краеведение и этнография

- Компьютерные науки

- История

- Искусство и культура

- Информатика

- Инвестиции

- Издательское дело и полиграфия

- Зоология

- Журналистика

- Естествознание

- Деньги и кредит

- Делопроизводство

- Гражданское право и процесс

- Государство и право

- Геополитика

- Геология

- Геодезия

- География

- Военная кафедра

- Ветеринария

- Валютные отношения

- Бухгалтерский учет и аудит

- Ботаника и сельское хоз-во

- Биржевое дело

- Биология и химия

- Биология

- Безопасность жизнедеятельности

- Банковское дело

- Астрономия

- Астрология

- Архитектура

- Арбитражный процесс

- Административное право

- Авиация и космонавтика

- Карта сайта

Курсовая работа: Редуктор для привода ленточного транспортера

Курсовая работа: Редуктор для привода ленточного транспортера

Федеральное агентство по образованию Российской Федерации Государственное образовательное учреждение среднего профессионального

«Новотроицкий политехнический колледж»

Редуктор для привода ленточного транспортера

Пояснительная записка

К курсовому проекту по дисциплине:

Техническая механика

КП 150803.12.00.00 ПЗ

Руководитель проекта

Сирченко Н.В.

Разработал

студент группы 208-МГ

Падалко С.С.

2010

Содержание

Введение

I. Общая часть

1. Краткое описание работы привода

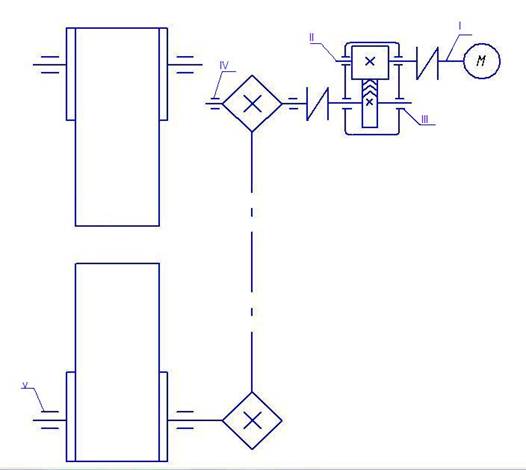

1.1 Кинематическая схема привода

2. Специальная часть

2.1 Выбор электродвигателя, кинематический и силовой расчет привода

2.2 Расчет передачи редуктора на контактную выносливость

2.3 Предварительный расчет валов редуктора

2.4 Определение конструктивных размеров зубчатой пары, крышки и корпуса

2.5 Проверка долговечности подшипников

2.6 Подбор и расчет шпонок

2.7 Уточненный расчет валов

2.8 Подборка и расчет муфт

2.9 Выбор сорта масла

2.10 Сборка редуктора

Литература

Приложение А Задание на курсовое проектирование

Приложение Б Компоновка редуктора

Введение

Цель курсового проектирования – систематизировать, закрепить, расширить теоретические знания, а также развить расчетно-графические навыки студентов. Основные требования, предъявляемые к создаваемой машине: высокая производительность, надежность, технологичность, минимальные габариты и масса, удобство в эксплуатации и экономичность. В проектируемом редукторе используются зубчатые передачи.

Редуктором называют механизм, состоящий из зубчатых или червячных передач, выполненный в виде отдельного агрегата и служащий для передачи мощности от двигателя к рабочей машине. Назначение редуктора – понижение угловой скорости и повышение вращающего момента ведомого вала по сравнению с валом ведущим. Данный тип механизма является одним из самых распространенных в технике и комплекс расчетов, необходимый для обоснования его конструкции, охватывает многие разделы учебного курса: теоретическую механику, сопротивление материалов, теплотехнику, метрологию и пр. Поэтому грамотный расчет редуктора обеспечивает получение значительного опыта в проектировании механизмов и машин и применении полученных при обучении знаний на практике.

1. Краткое описание работы привода

В проекте необходимо спроектировать редуктор для ленточного транспортера, подобрать электродвигатель, муфту, для условий, оговоренных техническим заданием. Конструкция проектируемого редуктора состоит из чугунного литого корпуса, внутри которого размещены элементы передачи: ведущий и ведомый вал с косозубыми колесом и шестерней, а также опоры – подшипники качения, а также сопутствующие детали. Входной вал соединяется с двигателем посредством упругой втулочно-пальцевой муфты. Выходной вал посредством жестко компенсирующей муфты связан свалом звездочки цепной передачи. Редуктор работает в щадящем режиме, поскольку Ксут = 0,3. Поэтому представляется, что износ механизма в пределах срока службы будет незначительным.

2. Специальная часть

2.1 Выбор электродвигателя, кинематический и силовой расчет привода

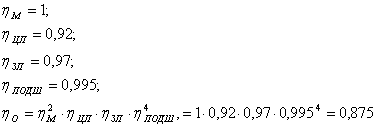

Для выбора электродвигателя определяем КПД привода ![]() по формуле

по формуле

![]() [1.

с.4]:

[1.

с.4]:

где ![]() КПД

отдельных кинематических пар (цилиндрической, зубчатой передач, подшипников).

Значения КПД выбираются как средние значения из рекомендуемого диапазона [1].

КПД

отдельных кинематических пар (цилиндрической, зубчатой передач, подшипников).

Значения КПД выбираются как средние значения из рекомендуемого диапазона [1].

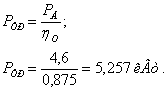

Требуемую мощность электродвигателя ![]() находят с учетом потерь,

возникающих в приводе:

находят с учетом потерь,

возникающих в приводе:

Диапазон возможных передаточных чисел открытой цепной передачи.

DUц=2

![]() 6

6

Ориентировочное значение общего передаточного числа привода

![]()

Угловая скорость вала электродвигателя

Выбираем двигатель АИР132S6 и заносим его параметры в таблицу 1.

|

Название двигателя |

Пары полюсов | Исполнение | Мощность |

Число вращений |

|

d,мм |

| АИР132S6 | 5.5 | 1M1081 | 55 | 965 | 2.5 | 38 |

Таблица.1

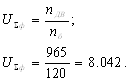

Общее передаточное число привода:

Передаточное число цепной передачи

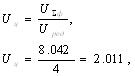

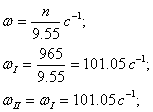

Определяем частоты вращения валов привода:

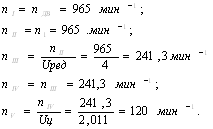

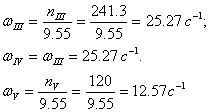

Определяем угловые скорости w валов привода

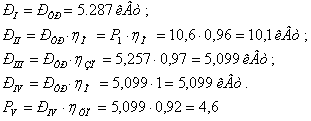

Определяем мощности на валах привода:

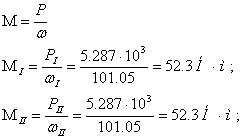

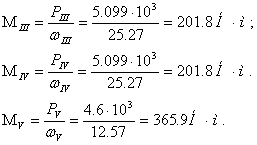

Определяем крутящие моменты на валах привода:

Результаты расчета сводим в табл. 2.

Сводная таблица результатов кинематического расчета привода.

| № вала |

Мощность Р, кВт |

Угловая скорость ω, с-1 | Частота вращения n, мин-1 | Крутящий момент М, Нм |

| 1 | 5.287 | 101.05 | 965 | 52.3 |

| 2 | 5.287 | 101.05 | 965 | 52.3 |

| 3 | 5.099 | 25.27 | 241.3 | 201.8 |

| 4 | 5.099 | 25.27 | 241.3 | 201.8 |

| 5 | 4.6 | 12.27 | 120 | 365.9 |

2.2 РАСЧЕТ ПЕРЕДАЧИ РЕДУКТОРА НА КОНТАКТНУЮ ВЫНОСЛИВОСТЬ

Так как в задании нет особых требований в отношении габаритов по таблице 3.3 [1, c.34] принимаем для шестерни сталь 45 улучшенную с твердостью НВ 230, для колеса – сталь 45 улучшенную с твердостью НВ 200.

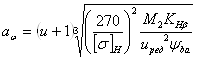

Допускаемые контактные напряжения определим по формуле 3.9 [1, c.33]:

![]() (3.9 [1, c.33]):

(3.9 [1, c.33]):

где: σHlim b – предел контактной выносливости при базовом числе циклов.

По таблице 3.2 [1, c.34] предел контактной выносливости для углеродистых и легированных сталей с твердостью поверхностей зубьев менее НВ 350 и термообработкой (улучшение) находим по формуле:

σHlim b = 2.HB + 70;

КHL - коэффициент долговечности; при числе циклов нагружения больше базового, что имеет место при длительной эксплуатации редуктора, принимаем значение КHL = 1; [n] H = 1,15.

Тогда расчетные контактные напряжения

![]()

Вращающий момент на валу шестерни

М1=52,3 Н*м

Вращающий момент на валу колеса

М2=201,8 Н*м

KHb - коэффициент, учитывающий неравномерность нагрузки по ширине венца 3.1 [1, с.32] для сталей с твердостью HB<350: KHb = 1,25;

Принимаем коэффициент ширины венца по межосевому расстоянию ybа =b/aω= 0,4.

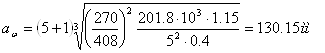

Межосевое расстояние из условия контактной выносливости активных поверхностей зубьев

(3.8

[1,с.26])

(3.8

[1,с.26])

Принимаем u=5.

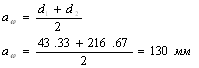

Ближайшее стандартное значение аω= 130 мм.

Нормальный модуль зацепления

mn=(0.01ч0.02) aω=(0.01ч0.02)130=1.3ч2.6

принимаем mn=2мм

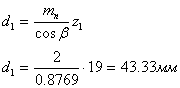

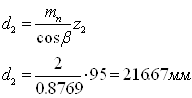

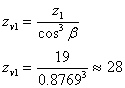

Примем предварительный угол наклона зубьев β=30° и определим число зубьев шестерни и колеса

число зубьев шестерни

![]()

![]()

![]()

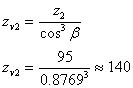

Примем z1=19мм тогда z2= z1*u=19*5=95

Уточненное значение угла наклона зубьев

![]()

![]()

β=28°53`

Определим основные размеры шестерни и колеса: диаметры делительные:

Проверка:

Внешние диаметры шестерни и колеса по вершинам зубьев

![]()

![]()

ширина колеса ![]()

ширина шестерни ![]()

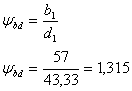

Определим коэффициент ширины шестерни по диаметру:

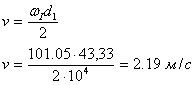

окружная скорость колес и степень точности передачи

при такой скорости следует принять 8 степень точности.

Для проверки контактных напряжений определяют коэффициент нагрузки:

![]()

где: КHb - коэффициент, учитывающий распределение нагрузки по длине зуба, при симметричным расположении колес и твердости HB≤350 [1, табл.3.8] КHb = 1,06;

КHa - коэффициент, учитывающий распределение нагрузки между зубьями, [1, табл.3.4] КHa = 1,07;

КHv - коэффициент, учитывающий динамическую нагрузку, для шевронных и косозубых колес при v £ 5 м/с, [1, табл.3.6] КHv = 1,0;

![]()

Проверяем контактные напряжения по формуле

(3.6 [1,ст26])

(3.6 [1,ст26])

![]()

Условие прочности зубьев при проверке на контактную выносливость выполняется.

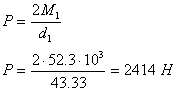

Определим силы, действующие в зацеплении:

Окружная для шестерни и колеса:

Радиальная для шестерни и колеса:

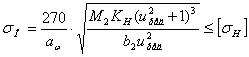

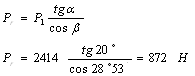

Проверка зубьев на выносливость по напряжениям изгиба [1,3.31]

Формула для проверочного расчета зубьев цилиндрической прямозубой передачи на изгиб имеет вид (формула 3.31 [1, c.43]):

![]() (

3.25 [1, c.38])

(

3.25 [1, c.38])

где: P-окружная сила действующая в зацеплении

KF – коэффициент нагрузки.

ΥF – расчетное напряжение зубьев при изгибе.

Yβ – коэффициент введен для компенсации погрешности.

KFа – коэффициент учитывающий неравномерность распределения нагрузки между зубьями.

b – ширина венца зуба колеса, b = 52 мм.

mn - окружной модуль зуба, mn = 3,57;

КF = KFβ . KFv

где: KFβ – коэффициент концентрации нагрузки, учитывающий неравномерность распределения нагрузки по длине зуба.

По таблице 3.7 [1, c.43],

ГОСТ 21354-75 принимаем для консольно-расположенных относительно опор зубчатых

колес, твердости поверхности колес НВ ≤ 350, значению ![]() значение KFβ

= 1,38;

значение KFβ

= 1,38;

KFv

– коэффициент динамичности, учитывающий динамическое воздействие нагрузки. По

таблице 3.8 [1, c.43], для

косозубых передач и передач с круговыми зубьями, принимая во внимание то, что

для конических передач следует выбирать коэффициенты на 1 степень точности больше

(8-й степенью точности изготовления колес), твердости поверхности колес НВ ≤

350 и окружной скорости ![]() принимаем

значение KFv

= 1,3.

принимаем

значение KFv

= 1,3.

КF = 1,16 . 1,2 = 1,392

YF – коэффициент, прочности зуба по местным напряжениям в зависимости от zn. Выбираем по ГОСТ 21354-75 значения YF из стандартного ряда для шестерни и колеса [1, c.35].

Для шестерни:

Для колеса:

При этом YF1 = 3,84, YF2 = 3,60 [1, c.42].

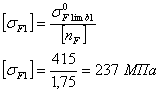

[σ]F – предельно допускаемое напряжение при проверке зубьев на выносливость по напряжениям изгиба. По формуле

![]() (3.24

[1, c.36])

(3.24

[1, c.36])

где: σ0Flim b – предел выносливости при отнулевом цикле изгиба. По таблице (3.9[1, c.37]) для стали 45 с термообработкой улучшением и твердостью поверхности колес НВ ≤ 350 принимаем значение σ0Flim b = 1,8 НВ.

для шестерни: σ0Flim b1 = 1,8 . 230 = 415 H/мм2;

для колеса: σ0Flim b2 = 1,8 . 200 = 360 H/мм2;

[nF] – коэффициент запаса прочности.

[nF] = [nF]' . [nF]''

где: [nF]' – коэффициент нестабильности свойств материала зубчатых колес, по таблице (3.9 [1,c.37]) для стали 40Х с термообработкой улучшением и твердостью поверхности колес НВ ≤ 350 принимаем значение [nF]' = 1,75;

[nF]'' – коэффициент способа получения заготовок зубчатого колеса [1, c.44], для поковок и штамповок [nF]'' = 1. [nF] = 1,75 . 1 = 1,75.

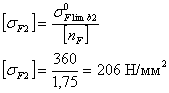

Найдем предельно допускаемые напряжения [σF] и отношения [σF]/YF при расчете зубьев на выносливость: для шестерни:

![]()

для колеса:

![]()

Страницы: 1, 2

ИНТЕРЕСНОЕ

© 2009 Все права защищены. |