| |

МЕНЮ

- Главная

- Языкознание филология

- Финансовые науки

- Управленческие науки

- Товароведение

- Технология

- Теплотехника

- Теория организации

- Теория государства и права

- Таможенная система

- Схемотехника

- Строительство

- Страхование

- Статистика

- Религия и мифология

- Психология и педагогика

- Промышленность производство

- Медицинские науки

- Медицина

- Краеведение и этнография

- Компьютерные науки

- История

- Искусство и культура

- Информатика

- Инвестиции

- Издательское дело и полиграфия

- Зоология

- Журналистика

- Естествознание

- Деньги и кредит

- Делопроизводство

- Гражданское право и процесс

- Государство и право

- Геополитика

- Геология

- Геодезия

- География

- Военная кафедра

- Ветеринария

- Валютные отношения

- Бухгалтерский учет и аудит

- Ботаника и сельское хоз-во

- Биржевое дело

- Биология и химия

- Биология

- Безопасность жизнедеятельности

- Банковское дело

- Астрономия

- Астрология

- Архитектура

- Арбитражный процесс

- Административное право

- Авиация и космонавтика

- Карта сайта

Курсовая работа: Расчет технологических, теплотехнических и конструктивных параметров машин непрерывного литья заготовок

4 Выбор формы технологической оси

4.1 Базовый радиус МНЛЗ

4.2 Выпрямление непрерывнолитой заготовки

5 Производительность МНЛЗ

5.1 Пропускная способность МНЛЗ

5.2 Состав и подготовка МНЛЗ к разливке

5.3 Количество МНЛЗ в сталеплавильном цехе

Список ссылок

Приложение 1. Графическое изображение расчетных параметров.

Приложение 2. Результаты расчета.

Введение

Последние годы на Украине наметились тенденции по всесторонней модернизации сталеплавильного комплекса. Ориентируясь на передовой мировой опыт одними из основных путей эффективного перевооружения отрасли могут быть внедрение передовых схем внепечной обработки стали и установок непрерывной разливки.

Программа развития металлургического комплекса Украины до 2010 года включает значительное изменение структуры сталеплавильного производства, а именно снижение доли мартеновской стали и разливки металла в изложницы в общем объеме металлопродукции. Значительное повышение доли конвертерной и электростали, а также увеличение объемов металла разливаемого на МНЛЗ может существенно повысить конкурентоспособность продукции отечественной металлургии.

В настоящее время успешно завершена реконструкия сталеплавильного производства на Донецком металлургическом заводе (реконструированы мощности по выплавке и непрерывной разливке электростали) быстрыми темпами перевооружается Енакиевский металлургический завод (сооружение установки печь-ковш и шестиручьевой радиальной МНЛЗ), на очереди Кривой Рог, Запорожье, Мариуполь.

Данная курсовая работа посвящена расчету основных технологических, теплотехнических, конструктивных и эксплуатационных параметров МНЛЗ.

1. Определение температуры ликвидус и солидус стали, разливаемой на МНЛЗ

При непрерывной разливке стали очень важно поддержание оптимального уровня температуры разливаемого металла.

Точный расчет и поддержание температуры металла при разливке необходим для обеспечения высокого качества НЛЗ и стабильности процесса разливки.

Повышенный перегрев металла над температурой ликвидуса способствует увеличению трещиночувствительности заготовок, развитию столбчатой структуры слитка и таких дефектов макроструктуры, как осевая ликвация и центральная пористость. Кроме того, чрезмерно высокая температура разлива-емого металла может привести к прорывам НЛЗ по трещинам. При увеличении температуры металла в промковше выше оптимальной величины требуется снижение уровня скоростей вытягивания НЛЗ (ориентировочно, превышение оптимальной температуры разливки на 10 0С требует снижения скорости разли-вки на 5 %).

Необходимая температура металла в промежуточном ковше рассчитывается исходя из температуры ликвидуса для каждой марки стали.

Определим температуру ликвидус заданной марки стали, приняв следующий химический состав, %:

0,50 С, 1,8 Si, 0,8 Мn, 0,3 Cr, 0,4 Ni, 0,02 S, 0,02 P.

Расчет температуры ликвидус стали, производится по формуле:

Тл =1534–tсн (1.1)

где tсн – снижение температуры плавления железа из-за присутствия в нем примесей которое определяется по формуле:

tсн =К1´[C, %]+К2´[Mn,%+Si,%+ Cr,%+ Ni,%+P,%+S,%] 0С, (1.2)

где К1 и К2–коэффициенты для различных химических элементов в стали;

[C,%; Mn,%; Si,%; Cr,%, Ni,%, P,%; S,% ] – содержание химических элементов в стали (Заданные значения коэффициентов для различных химических элемен-тов в стали для расчета температуры ликвидус представлены в таблицах 1-2 [1]).

Таблица 1 – Коэффициент К1 при заданном содержании углерода в стали для расчета температуры ликвидус

| Содержание углерода в стали, % | 0,51 ¸ 0,60 |

|

К1 |

86 |

Таблица 2 – Коэффициенты К2 различных химических элементов в стали для расчета температуры ликвидуса

| Химический элемент | Mn | Si | Cr | Ni | P | S |

|

К2* |

5 | 8 | 1,5 | 4 | 30 | 25 |

Расчетная температура ликвидус составит:

tсн =К1´[C, %]+К2´[Mn,%+Si,%+ Cr,%+ Ni,%+P,%+S,%]= 86´0,56+5´0,75+8´1,75+ 1,5 ´0,3+ 0,4 ´4+0,02 ´30+0,02 ´25=73 оС,

Тл =1534–tсн =1534 – 73=1461 оС.

Рекомендуемая величина перегрева металла в промежуточном ковше над температурой ликвидуса во время разливки на МНЛЗ для низко – и среднеуглеродистых марок стали составляет 30 ¸ 35 ºС.

Предполагаемые потери температуры металла в ходе разливки:

- в промковше за время разливки одной плавки – 5 ¸ 10 ºС;

- при переливе металла из сталеразливочного в промежуточный ковш – 30 ¸ 40 ºС (в зависимости от типа футеровки промковша и номера плавки в серии).

Рекомендуемое превышение температуры металла в сталеразливочном ковше перед разливкой на МНЛЗ должно составлять:

65÷85 ° С – для низко – и среднеуглеродистых марок стали;

Определим температуру солидус стали, содержащей, %:

0,56 С, 0,75 Mn и 1,8 Si. Влиянием фосфора и серы с концентрациями до 0,025 % можем пренебречь.

Рассмотрим уравнения, аппроксимирующие в данной области линию солидуса соответствующей бинарной диаграммы.

В интервале (0,15¸0,8) С действительно выражение:

![]() (1.3)

(1.3)

Для марганца Л.Кухарем [2] было выведено подобное соотношение:

![]() (1.4)

(1.4)

а для кремния им же предложена формула

![]() (1.5)

(1.5)

где NC, NMn, NSi – концентрация, % (ат.), указанных элементов.

Процентные (по массе) содержания элементов пересчитаем на атомне

![]() (1.6)

(1.6)

где ![]()

![]() –

относительная масса элемента.

–

относительная масса элемента.

По этому отношению 0,56 % С º2,5541 % (ат.), 0,75 Mnº0,7615 % (ат.), 1,8 % Siº3,5272% (ат.).

Теперь подставим концентрации NC, NMn и NSi в уравнения (1.3) – (1.4) и рассчитаем снижения температуры солидус: DtC = -97,49 oC, DtMn = -5,77 oC,

DtSi = -35,31 oC.

Суммарное снижение температуры солидус DtS = -138,56 oC, а температура солидус tS = 1534-139=1395 oC.

2. Скорость непрерывной разливки

При определении скорости разливки металла на машинах полунепрерывного (МПНЛЗ) и непрерывного (МНЛЗ) литья заготовок исходят из того, что в кристаллизаторе должна получаться корочка такой толщины, чтобы по выходе из кристаллизатора она бы не порвалась под действием жидкого металла [3].

Скорость разливки зависит от целого ряда факторов: сечение, марка, тип УНРС и влияет на производительность, качество, массу оборудования – стоимость МНЛЗ.

Предварительная оценка скорости может быть произведена также по формуле:

![]() (2.1)

(2.1)

k – коэффициент, зависящий от марки стали и назначения готовой продукции; при отливке квадратных заготовок k=0,11-0,14.

При отливке блюмов из стали обыкновенного качества следует выбирать максимальное значение коэффициента.

После подстановки соответствующих значений в уравнение (2.5) получим скорость разливки:

wmin=0,11*(1+0,8/0,8)/0,8=2,75

wmax=0,14*(1+0,8/0,8)/0,8=3,5

wcp=0,125*(1+0,8/0,8)/0,8=3,13

ГИПРОМЕЗОМ рекомендуются следующие скорости разливки:

для заданного сечения заготовки

а´в, мм2 80´80

w, м/мин 2,75-3,5

Однако эти скорости могут быть рекомендованы для случая, когда разливка плавок на МНЛЗ производится одиночными плавками. В случае серийной разливки методом плавка на плавку время разливки на МНЛЗ необходимо согласовывать с продолжительностью плавки в сталеплавильном агрегате и ритмом подачи ковшей с металлом в отделение непрерывной разливки.

Для дальнейших расчетов выбираем скорость разливки 3,13 м/мин.

3. Расчет охлаждения заготовки

3.1 Определение толщины закристаллизовавшегося слоя и температуры на выходе из кристаллизатора

Анализ процесса затвердевания заготовки в кристаллизаторе провел Хилс [5]. Расчет теплового поля заготовки ведет к полиному, константы которого рассчитывают с учетом поверхностных условий. Уравнения и результаты даны в безразмерных параметрах, что позволяет легко применять их для произвольных исходных данных и размеров заготовки.

Расчетом установлены толщина застывшей корки в зависимости от расстояния от уровня металла, температура на поверхности заготовки и тепло, отведенное кристаллизатором.

Для определения

толщины корки в кристаллизаторе ![]() ,

температуры поверхности заготовки и количества отведенного тепла

,

температуры поверхности заготовки и количества отведенного тепла ![]() В.Д. Хилс [5] установил ряд упрощенных

соотношений, которые в системе СИ имеют вид:

В.Д. Хилс [5] установил ряд упрощенных

соотношений, которые в системе СИ имеют вид:

![]() (3.1)

(3.1)

![]() (3.2)

(3.2)

![]() (3.3)

(3.3)

Безразмерное расстояние от уровня стали в кристаллизаторе

![]() , (3.4)

, (3.4)

где х - реальное расстояние, м;

![]() - время нахождения заготовки на глубине

х в кристаллизаторе, с; v - скорость заливки, м*с-1;

- время нахождения заготовки на глубине

х в кристаллизаторе, с; v - скорость заливки, м*с-1; ![]() - коэффициент теплоотдачи от

поверхности заготовки к охлаждающей воде, Вт*м-2 *K-1:

- коэффициент теплоотдачи от

поверхности заготовки к охлаждающей воде, Вт*м-2 *K-1:

![]() (3.5)

(3.5)

где d - толщина зазора между заготовкой и

стенкой кристаллизатора; ![]() -

коэффициент теплопроводности жидкого вещества в зазоре;

-

коэффициент теплопроводности жидкого вещества в зазоре; ![]() - толщина медной стенки

кристаллизатора;

- толщина медной стенки

кристаллизатора;

![]() - коэффициент теплопроводности меди;

- коэффициент теплопроводности меди; ![]() - коэффициент теплоотдачи от внешней

стороны медной стенки кристаллизатора к охлаждающей воде (определяют по

критериальным соотношениям).

- коэффициент теплоотдачи от внешней

стороны медной стенки кристаллизатора к охлаждающей воде (определяют по

критериальным соотношениям).

Хилс использовал

уравнение Nu = 0,023 (Re)0,8 (Pr)0,33 и параметры: Y- эффективная длина кристаллизатора,

м (соответствует уровню стали в кристаллизаторе); ![]() - безразмерная длина кристаллизатора;

- безразмерная длина кристаллизатора; ![]() - безразмерная толщина застывшей стали;

- безразмерная толщина застывшей стали;

![]() - реальная толщина застывшей корки, м;

- реальная толщина застывшей корки, м; ![]() - безразмерная температура поверхности

заготовки;

- безразмерная температура поверхности

заготовки; ![]() - реальная температура поверхности

заготовки, °С;

- реальная температура поверхности

заготовки, °С; ![]() -температура солидуса;

Н' = L1/(ctS) - безразмерное общее тепло

затвердевания; L1 - реальная скрытая теплота

затвердевания (включая теплоту перегрева)

-температура солидуса;

Н' = L1/(ctS) - безразмерное общее тепло

затвердевания; L1 - реальная скрытая теплота

затвердевания (включая теплоту перегрева) ![]() (здесь

t1 - температура разливаемой стали);

(здесь

t1 - температура разливаемой стали); ![]() - безразмерное тепло, отведенное от

части заготовки длиной х, приходящееся на единицу окружности кристаллизатора;

- безразмерное тепло, отведенное от

части заготовки длиной х, приходящееся на единицу окружности кристаллизатора; ![]() - реальное тепло, отведенное из части

заготовки длиной х, приходящееся на единицу окружности кристаллизатора за

единицу времени.

- реальное тепло, отведенное из части

заготовки длиной х, приходящееся на единицу окружности кристаллизатора за

единицу времени.

Для расчета температуры застывшей корки в кристаллизаторе К. Фекете [6] разработал примерные упрощенные методы.

Он исходит из рассуждений, что кристаллизатор в МНЛЗ является теплообменником, работающим противоточно, так что можно считать, что разливаемая сталь охлаждается проточной водой. Им получено соотношение:

![]() , (3.6)

, (3.6)

где ![]() -разность температур между

жидкой сталью и охлаждающей кристалли-затор водой;

-разность температур между

жидкой сталью и охлаждающей кристалли-затор водой; ![]() -разность

температур обоих веществ при входе в кристаллиза-тор;

-разность

температур обоих веществ при входе в кристаллиза-тор; ![]() -коэффициент

теплоотдачи, Вт* м-2 *К-1;

-коэффициент

теплоотдачи, Вт* м-2 *К-1; ![]() -охлаждающая внутренняя поверхность кристаллизатора, м2;

-охлаждающая внутренняя поверхность кристаллизатора, м2;

![]() - энтальпия стали;

- энтальпия стали; ![]() - энтальпия воды, равная

- энтальпия воды, равная ![]() ;

; ![]() -внутреннее сечение

кристаллизатора, м; v-скорость вытягивания, м*с -1;

-внутреннее сечение

кристаллизатора, м; v-скорость вытягивания, м*с -1;

![]() - плотность застывшей стали, кг*м -3;

с - теплоемкость ста-ли, Дж * кг –1* К-1.

- плотность застывшей стали, кг*м -3;

с - теплоемкость ста-ли, Дж * кг –1* К-1.

На основании известных результатов изучения отвода тепла, проведен-ного X. Крайнером и Б. Тарманном [7], а также И. Саважем и В.Х. Притчардом [2], К. Фекете составил уравнение для отвода тепла кристаллизатором:

![]()

![]() .

(3.7)

.

(3.7)

Для определения

средней плотности теплового потока ![]() от

кристаллиза-тора на данном расстоянии х

от уровня стали в кристаллизаторе необходимо проинтегрировать предыдущее

соотношение:

от

кристаллиза-тора на данном расстоянии х

от уровня стали в кристаллизаторе необходимо проинтегрировать предыдущее

соотношение:

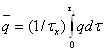

; (3.8)

; (3.8)

![]()

![]() , (3.9)

, (3.9)

где ![]() - время, с.

- время, с.

При описании передачи тепла от твердого тела к обтекающей его жидко-сти или газу имеется в виду теплообмен. Количество тепла Q, Дж, переходящее с поверхности тела в окружающую среду, определяют по формуле Ньютона:

![]()

![]() (3.10)

(3.10)

где ![]() - коэффициент теплоотдачи,

Вт м-2 К-1; tп – температура поверхности тела, 0С; tср – температура окружающей среды, 0С;

S – охлаждаемая площадь, м2;

- коэффициент теплоотдачи,

Вт м-2 К-1; tп – температура поверхности тела, 0С; tср – температура окружающей среды, 0С;

S – охлаждаемая площадь, м2;

![]() - время, с.

- время, с.

Согласно уравнению Ньютона получим:

![]() (3.11)

(3.11)

где ![]() , К - среднелогарифмическая

разность температур в кристаллиза-торе между сталью и охлаждающей водой:

, К - среднелогарифмическая

разность температур в кристаллиза-торе между сталью и охлаждающей водой:

![]()

![]() (3.12)

(3.12)

Здесь ![]()

![]() (индекс 1 относится к

стали, 2 - к воде; р - для температуры входа; к - выхода).

(индекс 1 относится к

стали, 2 - к воде; р - для температуры входа; к - выхода).

Из теории расчета теплового обмена известно, что среднелогарифмическую разность можно заменить среднеарифметической, если

![]()

По-видимому, эти условия при разливке стали на МНЛЗ будут всегда выполняться:

![]() (3.13)

(3.13)

![]() (3.14)

(3.14)

При этом упрощении коэффициент теплоотдачи из уравнения (3.11) будет выражен следующим образом:

![]()

![]() (3.15)

(3.15)

Теперь подставим

соотношение под уравнением (3.11) и (3.15) в уравнение (3.6) и одновременно

заменим по предполагаемым температурным разностям ![]() и

и

![]() выражения:

выражения:

![]() , (3.16)

, (3.16)

![]() (3.17)

(3.17)

В результате получим из уравнения (3.6):

![]() (3.18)

(3.18)

В уравнение (3.17) следует еще подставить выражение, которое определяет количество общего тепла затвердевания в зависимости от времени. Если толщина корки

![]() (3.19)

(3.19)

Общий объем застывшей корки на расстоянии х от уровня стали, то:

![]()

![]() (3.20)

(3.20)

Количество

освободившегося общего тепла ![]() ,

, ![]() , которое должны отвести за

время

, которое должны отвести за

время ![]() через единицу поверхности

через единицу поверхности ![]() , выражают как плотность

теплового потока:

, выражают как плотность

теплового потока:

![]() (3.21)

(3.21)

Получим окончательный вид уравнения для расчета средней температуры застывшего слоя металла в кристаллизаторе, который будет иметь вид:

![]() , (3.22)

, (3.22)

Где ![]()

Градиент температуры в застывшей корке стали определим графически с помощью двух точек в координатах:

![]() , (3.23)

, (3.23)

соответствующих

границе зоны кристаллизации с температурой ![]() ,

и

,

и

![]() (3.24)

(3.24)

ИНТЕРЕСНОЕ

© 2009 Все права защищены. |