| |

МЕНЮ

- Главная

- Языкознание филология

- Финансовые науки

- Управленческие науки

- Товароведение

- Технология

- Теплотехника

- Теория организации

- Теория государства и права

- Таможенная система

- Схемотехника

- Строительство

- Страхование

- Статистика

- Религия и мифология

- Психология и педагогика

- Промышленность производство

- Медицинские науки

- Медицина

- Краеведение и этнография

- Компьютерные науки

- История

- Искусство и культура

- Информатика

- Инвестиции

- Издательское дело и полиграфия

- Зоология

- Журналистика

- Естествознание

- Деньги и кредит

- Делопроизводство

- Гражданское право и процесс

- Государство и право

- Геополитика

- Геология

- Геодезия

- География

- Военная кафедра

- Ветеринария

- Валютные отношения

- Бухгалтерский учет и аудит

- Ботаника и сельское хоз-во

- Биржевое дело

- Биология и химия

- Биология

- Безопасность жизнедеятельности

- Банковское дело

- Астрономия

- Астрология

- Архитектура

- Арбитражный процесс

- Административное право

- Авиация и космонавтика

- Карта сайта

Курсовая работа: Расчет редуктора

Коэффициент долговечности

![]() находится

по формуле [ф. 3.14]:

находится

по формуле [ф. 3.14]:

но не менее 1,

но не менее 1,

где ![]() – показатель степени [с.

14];

– показатель степени [с.

14];

![]() – базовое число циклов перемены

напряжений, NFlim = 4×106 циклов;

– базовое число циклов перемены

напряжений, NFlim = 4×106 циклов;

![]() – суммарное число циклов перемены

напряжений, уже определены:

– суммарное число циклов перемены

напряжений, уже определены:

![]() циклов,

циклов,

![]() циклов.

циклов.

Так как ![]() и

и ![]() , то

, то ![]() .

.

Предел выносливости при

отнулевом цикле изгиба ![]() , выбирается в зависимости от

способа термической или химико-термической обработки [приложение 2]:

, выбирается в зависимости от

способа термической или химико-термической обработки [приложение 2]:

для

шестерни с объемной

закалкой из стали марки 40ХН ![]() = 580 МПа, для колеса с улучшением стали марки

40ХН

= 580 МПа, для колеса с улучшением стали марки

40ХН ![]() =1,75*300;

=1,75*300; ![]() = 525 МПа.

= 525 МПа.

Коэффициент, учитывающий

влияние двустороннего приложения нагрузки ![]() , так как одностороннее приложение

нагрузки [c. 34].

, так как одностороннее приложение

нагрузки [c. 34].

![]()

Тогда:

![]()

![]()

3.2 Определение расчетного изгибного напряжения

Расчетом определяют напряжение в опасном сечении на переходной поверхности зуба для каждого зубчатого колеса.

Выносливость зубьев, необходимая для предотвращения усталостного излома зубьев, устанавливают сопоставлением расчетного местного напряжения от изгиба в опасном сечении на переходной поверхности и допускаемого напряжения [ф. 5.1]:

![]() .

.

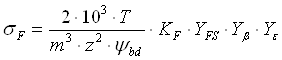

Расчетное местное напряжение при изгибе определяют по формуле, МПа:

,

,

где Т – крутящий момент, Н*м;

m – нормальный модуль, мм;

z – число зубьев;

![]() – коэффициент ширины зуба по диаметру (опреден ранее);

– коэффициент ширины зуба по диаметру (опреден ранее);

![]() – коэффициент, учитывающий форму

зуба и концентрацию напряжений;

– коэффициент, учитывающий форму

зуба и концентрацию напряжений;

![]() – коэффициент, учитывающий

влияние наклон зуба;

– коэффициент, учитывающий

влияние наклон зуба;

![]() – коэффициент, учитывающий

перекрытие зубьев;

– коэффициент, учитывающий

перекрытие зубьев;

![]() – коэффициент

нагрузки.

– коэффициент

нагрузки.

Коэффициент

![]() , учитывающий форму зуба и

концентрацию напряжений, определяется по формуле [ф. 3.17]:

, учитывающий форму зуба и

концентрацию напряжений, определяется по формуле [ф. 3.17]:

![]() ,

,

где

x3 = x4 = 0 – коэффициенты смещения; ![]() ,

, ![]() – так

как шестерни прямозубые. Тогда:

– так

как шестерни прямозубые. Тогда:

![]() ;

;

![]() .

.

Так как

![]() >

> ![]() ,

,

то дальнейший расчет будем проводить для колеса.

Коэффициент

,

учитывающий влияние угла наклона зубьев, для прямозубых колес равен 1.

,

учитывающий влияние угла наклона зубьев, для прямозубых колес равен 1.

Коэффициент ![]() , учитывающий перекрытие зубьев, берется равным 1.

, учитывающий перекрытие зубьев, берется равным 1.

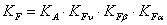

Коэффициент нагрузки ![]() принимают по формуле [ф. 5.6]:

принимают по формуле [ф. 5.6]:

,

,

где

–

коэффициент, учитывающий внешнюю динамическую нагрузку (не учтенную в

циклограмме нагружения);

–

коэффициент, учитывающий внешнюю динамическую нагрузку (не учтенную в

циклограмме нагружения);

–

коэффициент, учитывающий динамическую нагрузку, возникающую в зацеплении до

зоны резонанса;

–

коэффициент, учитывающий динамическую нагрузку, возникающую в зацеплении до

зоны резонанса;

– коэффициент,

учитывающий неравномерность распределения нагрузки по длине контактных линий;

– коэффициент,

учитывающий неравномерность распределения нагрузки по длине контактных линий;

– коэффициент,

учитывающий распределение нагрузки между зубьями.

– коэффициент,

учитывающий распределение нагрузки между зубьями.

Коэффициент, учитывающий внешнюю динамическую нагрузку [т. 4.2]:

![]() = 1.

= 1.

Динамический коэффициент ![]() определен по таблице 5.1.

определен по таблице 5.1.

Коэффициент ![]() , учитывающий

неравномерность распределения нагрузки по длине контактных линий,

определяется по графику [р. 3.5], в зависимости от коэффициента

, учитывающий

неравномерность распределения нагрузки по длине контактных линий,

определяется по графику [р. 3.5], в зависимости от коэффициента ![]() :

:

![]() = 1,15.

= 1,15.

Коэффициент ![]() , учитывающий неравномерность распределения нагрузки

между зубьями, берется равным 1.

, учитывающий неравномерность распределения нагрузки

между зубьями, берется равным 1.

Таким образом:

![]() .

.

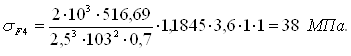

Тогда:

Сопоставим расчетные и допускаемые напряжения на изгиб:

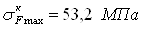

![]() .

.

Следовательно, выносливость зубьев при изгибе гарантируется с вероятностью неразрушения более 99 %.

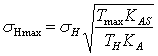

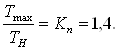

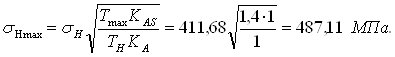

4. Расчет на контактную прочность при действии максимальной нагрузки

При действии максимальной

нагрузки ![]() наибольшее

за заданный срок службы контактное напряжение

наибольшее

за заданный срок службы контактное напряжение ![]() не должно превышать допускаемого

не должно превышать допускаемого ![]() [ф. 4.14] :

[ф. 4.14] :

![]()

Напряжение ![]() [ф. 4.15] :

[ф. 4.15] :

,

,

где ![]() – коэффициент внешней

динамической нагрузки при расчетах на прочность от максимальной нагрузки (см.

приложение 4).

– коэффициент внешней

динамической нагрузки при расчетах на прочность от максимальной нагрузки (см.

приложение 4). ![]() =1.

=1.

Допускаемое контактное

напряжение при максимальной нагрузке, не вызывающее остаточных деформаций или

хрупкого разрушения поверхностного слоя ![]() , зависит от способа химико-термической обработки

зубчатого колеса и от характера изменения твердости по глубине зуба. Для

зубчатых колес, подвергнутых улучшению или закалке принимают [ф. 4.16]:

, зависит от способа химико-термической обработки

зубчатого колеса и от характера изменения твердости по глубине зуба. Для

зубчатых колес, подвергнутых улучшению или закалке принимают [ф. 4.16]:

![]() ;

;

где ![]() – предел текучести,

Мпа.

– предел текучести,

Мпа.

Для стали 40ХН с закалкой

![]() =1400 МПа;

=1400 МПа;

Для стали 40ХН с

улучшением ![]() =600 МПа.

=600 МПа.

487,11 < 1680, зн. условие выполнено.

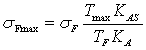

5. Расчет на прочность при изгибе максимальной нагрузкой

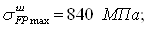

Прочность зубьев, необходимая для предотвращения остаточных деформаций, хрупкого излома или образования первичных трещин в поверхностном слое, определяют сопоставлением расчетного (максимального местного) и допускаемого напряжений изгиба в опасном сечении при действии максимальной нагрузки [ф. 5.16] :

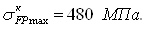

![]() .

.

Расчетное местное

напряжение ![]() МПа,

определяют по формуле[ф. 5.17] :

МПа,

определяют по формуле[ф. 5.17] :

.

.

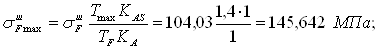

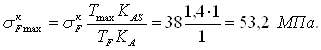

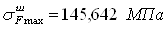

![]()

![]()

<

<

<

<

Зн. условия выполнены.

Расчет быстроходной передачи

Исходные данные:

U2 = 3,15 – передаточное число;

n2 = 727,5 об/мин – частота вращения шестерни;

n3 = 230,95 об/мин – частота вращения зубчатого колеса;

T2 = 69,7 Нм – вращающий момент на шестерне;

T3 = 213,02 Нм – вращающий момент на зубчатом колесе;

Pвых = 5 кВТ;

Коэффициент перегрузки при пуске двигателя Кпер = 1,4.

Материал шестерни – сталь 40ХН;

Материал колеса – сталь 40ХН;

Способ термической обработки:

шестерни – улучшение (Нш = 300 HВ);

колеса – улучшение (Нк = 300 HВ);

Срок службы – 19000 ч.

1. Проектировочный расчет

Выбираем коэффициент

ширины зуба ![]() с

учетом того, что имеем несимметричное расположение колес относительно опор:

с

учетом того, что имеем несимметричное расположение колес относительно опор: ![]() = 0,315 [с. 7].

= 0,315 [с. 7].

Тогда коэффициент ширины

зуба по диаметру ![]() определяем по формуле [ф. 3.1]:

определяем по формуле [ф. 3.1]: ![]() .

.

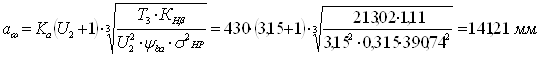

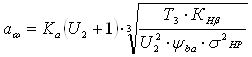

Проектный расчет заключается в определении межосевого расстояния проектируемой передачи [ф. 3.2]:

,

,

где «+» для внешнего зацепления, «–» для внутреннего зацепления;

–

вспомогательный коэффициент;

–

вспомогательный коэффициент;

T3 – вращающий момент на валу колеса (на 3-м валу), Нм;

U2 – передаточное отношение;

– коэффициент,

учитывающий неравномерность распределения нагрузки по длине контактных линий;

– коэффициент,

учитывающий неравномерность распределения нагрузки по длине контактных линий;

– коэффициент

ширины зуба;

– коэффициент

ширины зуба;

– допускаемое

контактное напряжение, МПа.

– допускаемое

контактное напряжение, МПа.

Для косозубой передачи

вспомогательный коэффициент ![]() = 430 [т. 3.1].

= 430 [т. 3.1].

![]() = 1,11 – данный коэффициент

принимают в зависимости от параметра

= 1,11 – данный коэффициент

принимают в зависимости от параметра ![]() , схемы передачи и твердости

активных поверхностей зубьев [р. 3.1].

, схемы передачи и твердости

активных поверхностей зубьев [р. 3.1].

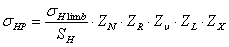

Допускаемые

контактные  напряжения

определяют раздельно для шестерни и колеса по формуле [ф. 3.3]:

напряжения

определяют раздельно для шестерни и колеса по формуле [ф. 3.3]:

,

,

где

– предел

контактной выносливости, соответствующий базовому числу циклов напряжений, МПа;

– предел

контактной выносливости, соответствующий базовому числу циклов напряжений, МПа;

SH – коэффициент запаса прочности;

ZN – коэффициент долговечности;

ZR – коэффициент, учитывающий шероховатость сопряженных поверхностей зубьев;

– коэффициент,

учитывающий окружную скорость;

– коэффициент,

учитывающий окружную скорость;

ZL – коэффициент, учитывающий влияние вязкости масла;

ZX – коэффициент, учитывающий размер зубчатого колеса.

![]() = 0,9;

= 0,9;

Тогда:

![]() .

.

Коэффициенты запаса

прочности: для шестерни и колеса из материала однородной структуры принимаем ![]() =1,2 и

=1,2 и ![]() = 1,2 [с. 9].

= 1,2 [с. 9].

Предел контактной

выносливости ![]() , МПа [т. 3.2]:

, МПа [т. 3.2]:

для шестерни ![]() МПа;

МПа;

для колеса ![]() МПа.

МПа.

Суммарное число циклов

перемены напряжений ![]() при постоянной нагрузке

определяется следующим образом [ф. 3.4]:

при постоянной нагрузке

определяется следующим образом [ф. 3.4]:

![]() ,

,

где с – число зубчатых колес, сцепляющихся с рассчитываемым зубчатым колесом, n – частота вращения, рассчитываемого зубчатого колеса (шестерни), об/мин, t – срок службы передачи, в часах.

Таким образом:

![]() циклов,

циклов,

![]() циклов.

циклов.

Базовое число циклов

перемены напряжений ![]() определим по графику,

представленному на рис. 3.3

определим по графику,

представленному на рис. 3.3

![]() циклов (HHB = 300).

циклов (HHB = 300).

![]() циклов (HHB = 300).

циклов (HHB = 300).

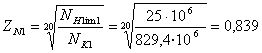

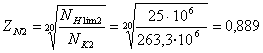

Так как ![]() определяем значение

определяем значение ![]() по формуле [c. 10]:

по формуле [c. 10]:

;

;

.

.

Используя полученные

данные, найдем допускаемые контактные напряжения ![]() , МПа:

, МПа:

![]() ;

;

![]() .

.

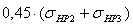

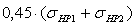

В

качестве допускаемого контактного напряжения  для косозубой передачи при

проектировочном расчете принимают условное допускаемое контактное напряжение,

определяемое по формуле:

для косозубой передачи при

проектировочном расчете принимают условное допускаемое контактное напряжение,

определяемое по формуле:  =

=  . При этом должно выполняться

условие:

. При этом должно выполняться

условие:  <

1,23

<

1,23 , где

, где  – меньшее из

значений

– меньшее из

значений  и

и

. В

противном случае принимают

. В

противном случае принимают  =

=  .

.

=

=  =

=  <

1,23*421,6

= 518,57

<

1,23*421,6

= 518,57

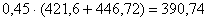

Полученные данные подставим в формулу по определению межосевого расстояния:

Полученное

межосевое расстояние округляется до стандартного значения [c.11]:

= 140 мм.

= 140 мм.

Ориентировочно определяем значение модуля (мм) [ф. 3.19]:

![]() мм.

мм.

По ГОСТ 9563-80 принимаем стандартный нормальный модуль [c. 17]:

m = 2 мм.

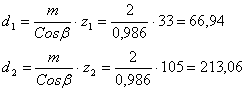

Зададимся

углом наклона  и определим суммарное zC,

число зубьев шестерни z2

и колеса z3 [ф.

3.20, ф. 3.21, ф. 3.22]:

и определим суммарное zC,

число зубьев шестерни z2

и колеса z3 [ф.

3.20, ф. 3.21, ф. 3.22]:

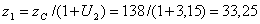

Тогда:

; округляем до

целого: z1 = 33.

; округляем до

целого: z1 = 33.

z2 = zС – z1 = 138 – 33 = 105.

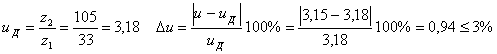

Действительное передаточное число и его погрешность определяется по формулам [ф. 3.23]:

.

.

Уточняем значение угла b по формуле [ф. 3.24]:

![]() тогда

тогда ![]() .

.

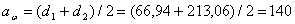

Основные размеры шестерни и колеса:

Диаметры делительные шестерни и колеса определяются по формуле [ф. 3.25], мм:

Проверим полученные диаметры по формуле [ф. 3.26]:

,

,

что совпадает с ранее найденным значением.

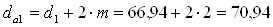

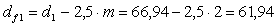

Диаметры вершин зубьев определяются по формуле [ф. 3.27] с учетом того, что зубья изготовлены без смещения (х = 0), мм:

,

,

;

;

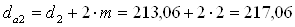

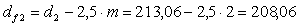

диаметры впадин [ф. 3.28], мм:

,

,

;

;

основные диаметры, мм:

![]() ,

,

![]() ,

,

где делительный угол профиля в торцовом сечении:

![]() .

.

Ширина колеса определяется по формуле [ф. 3.29]:

![]() мм.

мм.

Ширина шестерни определяется по формуле [ф. 3.30], мм:

b1 = b2 + (5...10) = 44,1 + (5...10) = 49,1…54,1 мм.

Полученные значение ширины округляем до нормальных линейных размеров: b1 = 52 мм, b2 = 44 мм.

Определим окружную скорость зубчатых колес по формуле [ф. 3.31]:

![]() м/c..

м/c..

По окружной скорости колес назначаем 9-ю степень точности зубчатых колес [т. 3.4].

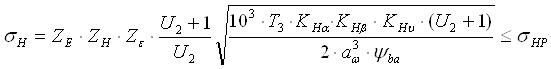

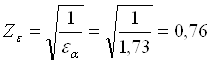

2. Проверочный расчет на контактную выносливость активных поверхностей зубьев

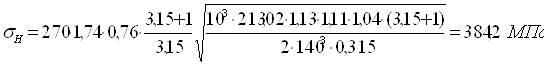

2.1. Расчет контактных напряжений

где

= 270 –

коэффициент, учитывающий механические свойства материалов сопряженных зубчатых

колес;

= 270 –

коэффициент, учитывающий механические свойства материалов сопряженных зубчатых

колес;

– коэффициент,

учитывающий форму сопряженных поверхностей зубьев в полюсе зацепления, для

косозубых передач:

– коэффициент,

учитывающий форму сопряженных поверхностей зубьев в полюсе зацепления, для

косозубых передач:

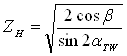

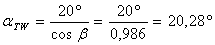

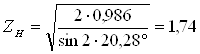

;

;  ;

;  .

.

– коэффициент,

учитывающий суммарную длину контактных линий. Для косозубых передач:

– коэффициент,

учитывающий суммарную длину контактных линий. Для косозубых передач:

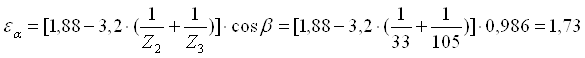

Коэффициент ![]() , учитывающий

распределение нагрузки между зубьями, выбирается по таблице в зависимости от

окружной скорости и степени точности по нормам плавности [т. 4.5]:

, учитывающий

распределение нагрузки между зубьями, выбирается по таблице в зависимости от

окружной скорости и степени точности по нормам плавности [т. 4.5]:

![]() = 1,13.

= 1,13.

![]() = 1,11;

= 1,11; ![]() ;

; ![]() = 140 мм (определено ранее).

= 140 мм (определено ранее).

Динамический коэффициент ![]() определяется

по таблице 5.1:

определяется

по таблице 5.1:

![]() .

.

![]() условие выполнено.

условие выполнено.

ИНТЕРЕСНОЕ

© 2009 Все права защищены. |