| |

МЕНЮ

- Главная

- Языкознание филология

- Финансовые науки

- Управленческие науки

- Товароведение

- Технология

- Теплотехника

- Теория организации

- Теория государства и права

- Таможенная система

- Схемотехника

- Строительство

- Страхование

- Статистика

- Религия и мифология

- Психология и педагогика

- Промышленность производство

- Медицинские науки

- Медицина

- Краеведение и этнография

- Компьютерные науки

- История

- Искусство и культура

- Информатика

- Инвестиции

- Издательское дело и полиграфия

- Зоология

- Журналистика

- Естествознание

- Деньги и кредит

- Делопроизводство

- Гражданское право и процесс

- Государство и право

- Геополитика

- Геология

- Геодезия

- География

- Военная кафедра

- Ветеринария

- Валютные отношения

- Бухгалтерский учет и аудит

- Ботаника и сельское хоз-во

- Биржевое дело

- Биология и химия

- Биология

- Безопасность жизнедеятельности

- Банковское дело

- Астрономия

- Астрология

- Архитектура

- Арбитражный процесс

- Административное право

- Авиация и космонавтика

- Карта сайта

Курсовая работа: Расчет редуктора

Курсовая работа: Расчет редуктора

СОДЕРЖАНИЕ

ВВЕДЕНИЕ

1. Выбор энерго-кинематический расчет привода

2. Проектные и проверочные расчеты закрытых передач привода

3. Расчет клиноременной передачи

4. Проектировочный расчет валов

5. Подбор и расчет подшипников

6. Подбор и расчет шпонок

7. Проверочный расчет ведомого вала

8. Конструктивные размеры корпуса редуктора

9. Выбор способа смазки редуктора

10. Выбор уплотнений

11. Выбор шероховатости поверхностей основных деталей привода

12. Выбор основных посадок

13. Порядок сборки редуктора

14. Список литературы

Введение

Целью курсового проекта является практическое закрепление знаний по дисциплине и приобретение навыков проектирования основных узлов и деталей машин.

Объектом курсового проектирования являются механические передачи для преобразования вращательного движения, а также вращательного в поступательное. В рассматриваемом приводе представлены основные детали, кинематические пары и соединения. Здесь есть ремённые и цилиндрические передачи, валы, оси, подшипники, соединительные муфты, соединения резьбовые, сварные, штифтовые, вал-ступица, корпусные детали, уплотнительные устройства и так далее. При проектировании редуктора находят практическое приложение такие важнейшие сведения из курса, как расчеты на контактную и объемную прочность, тепловые расчеты, выбор материалов и термообработок, масел, посадок, параметров шероховатости и так далее.

При выполнении проекта используются математические модели, базирующиеся на теоретических и экспериментальных исследованиях, относящиеся к объемной и контактной прочности, материаловедению, теплотехнике, гидравлике, теории упругости, строительной механике и др. Широко используются также знания из курсов сопротивления материалов, теоретической механики, теории механизмов и машин, технологии машиностроения, машиностроительного черчения и др.

Энерго-кинематического расчета привода

I. Выбор параметров передач привода

1.1 Назначяем КПД передач и элементов (подшипников) привода:

-

клиноременная

передача —![]() 0,96

0,96

-

передача

редуктора цилиндрическими зубчатыми колесами — ![]() 0,98

0,98

-

подшипники

качения (одна пара) — ![]() 0,99

0,99

1.2.Определяем ориентировочное (расчетное) значение КПД привода:

![]() ,

,

где m — число пар подшипников качения в приводе

В данном случае m=3

![]()

1.3. Задаемся передаточными числами передач привода:

- клиноременная передача — U1=2

- зубчатая цилиндрическая передача — U2=3

- зубчатая цилиндрическая передача — U3=3

1.4. Определяем передаточное число привода:

![]()

![]()

2. Определяем расчетную мощность электродвигателя:

![]()

3. Определяем потребную частоту вращения вала электродвигателя:

![]()

4. Выбираем электродвигатель:

марка электродвигателя — 4А

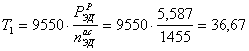

132S2/1455.![]()

![]()

5. Определяем фактическое передаточное число привода:

![]()

6. Принятое передаточное число требует корректировки. Оставляем передаточное число открытой передачи прежним

U1=2. ![]()

![]() ;

; ![]() . Uст2=3,15;

Uст3=2,5.

. Uст2=3,15;

Uст3=2,5.

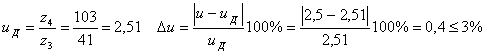

Определим погрешность и сравним ее с 6%:

![]() ,

,

значит условие выполняется.

Передаточные числа передач:

- клиноременная передача — Uст1=2

- зубчатая цилиндрическая передача — Uст2=3,15

- зубчатая цилиндрическая передача — Uст3=2,5

7. Определяем частоты вращения валов привода:

![]() 1455об/мин

1455об/мин

![]() об/мин

об/мин

![]() об/мин

об/мин

![]() об/мин

об/мин

8. Определяем крутящий момент на валах привода:

Н*м

Н*м

![]() Н*м

Н*м

![]() Н*м

Н*м

![]() Н*м

Н*м

9. Определяем угловые скорости вращения валов привода:

![]() ;

;

![]() ;

;

![]() ;

;

![]() .

.

Сводная таблица:

| вал | I | II | III | IV |

| n, об/мин. | 1455 | 727,5 | 230,95 | 92,38 |

| T, Нм | 36,67 | 69,7 | 213,02 | 516,69 |

|

|

152,29 | 76,145 | 24,173 | 9,669 |

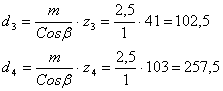

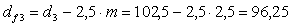

Расчет тихоходной передачи.

Исходные данные:

U = 2,5 – передаточное число;

n3 = 230,95 об/мин – частота вращения шестерни;

n4 = 92,38 об/мин – частота вращения зубчатого колеса;

T3 = 213,02Нм – вращающий момент на шестерне;

T4 = 516,69 Нм – вращающий момент на зубчатом колесе;

Pвых = 5 кВТ;

Коэффициент перегрузки при пуске двигателя Кпер = 1,4.

Материал шестерни – сталь 40ХН;

Материал колеса – сталь 40ХН;

Способ термической обработки:

шестерни – закалка (Нш = 50 HRC);

колеса – улучшение (Нк = 300 HВ);

Срок службы – 19000 ч.

1. Проектировочный расчет

Выбираем коэффициент

ширины зуба ![]() с

учетом того, что имеем несимметричное расположение колес относительно опор:

с

учетом того, что имеем несимметричное расположение колес относительно опор: ![]() = 0,4 [с. 7].

= 0,4 [с. 7].

Тогда коэффициент ширины

зуба по диаметру ![]() определяем по формуле [ф. 3.1]:

определяем по формуле [ф. 3.1]:

![]() .

.

Проектный расчет заключается в определении межосевого расстояния проектируемой передачи [ф. 3.2]:

,

,

где «+» для внешнего зацепления, «–» для внутреннего зацепления;

–

вспомогательный коэффициент;

–

вспомогательный коэффициент;

T4 – вращающий момент на валу колеса (на 4-м валу), Нм;

U – передаточное отношение;

– коэффициент,

учитывающий неравномерность распределения нагрузки по длине контактных линий;

– коэффициент,

учитывающий неравномерность распределения нагрузки по длине контактных линий;

– коэффициент

ширины зуба;

– коэффициент

ширины зуба;

– допускаемое

контактное напряжение, МПа.

– допускаемое

контактное напряжение, МПа.

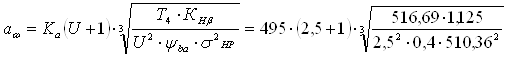

Для прямозубой передачи

вспомогательный коэффициент ![]() = 495 [т. 3.1].

= 495 [т. 3.1].

![]() = 1,125 – данный коэффициент

принимают в зависимости от параметра

= 1,125 – данный коэффициент

принимают в зависимости от параметра ![]() , схемы передачи и твердости

активных поверхностей зубьев [р. 3.1].

, схемы передачи и твердости

активных поверхностей зубьев [р. 3.1].

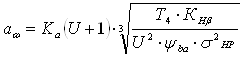

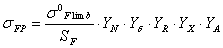

Допускаемые

контактные  напряжения

определяют раздельно для шестерни и колеса по формуле [ф. 3.3]:

напряжения

определяют раздельно для шестерни и колеса по формуле [ф. 3.3]:

,

,

где

– предел

контактной выносливости, соответствующий базовому числу циклов напряжений, МПа;

– предел

контактной выносливости, соответствующий базовому числу циклов напряжений, МПа;

SH – коэффициент запаса прочности;

ZN – коэффициент долговечности;

ZR – коэффициент, учитывающий шероховатость сопряженных поверхностей зубьев;

– коэффициент,

учитывающий окружную скорость;

– коэффициент,

учитывающий окружную скорость;

ZL – коэффициент, учитывающий влияние вязкости масла;

ZX – коэффициент, учитывающий размер зубчатого колеса.

![]() = 0,9;

= 0,9;

Тогда:

![]() .

.

Коэффициенты запаса прочности: для шестерни - SH3 = 1,2; для колеса - SH4 = 1,1 [с. 9].

Предел контактной

выносливости ![]() , МПа [т. 3.2]:

, МПа [т. 3.2]:

для шестерни ![]() МПа;

МПа;

для колеса ![]() МПа.

МПа.

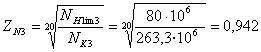

Суммарное число циклов

перемены напряжений ![]() при постоянной нагрузке

определяется следующим образом [ф. 3.4]:

при постоянной нагрузке

определяется следующим образом [ф. 3.4]:

![]() ,

,

где с – число зубчатых колес, сцепляющихся с рассчитываемым зубчатым колесом, n – частота вращения, рассчитываемого зубчатого колеса (шестерни), об/мин, t – срок службы передачи, в часах.

Таким образом:

![]() циклов,

циклов,

![]() циклов.

циклов.

Базовое число циклов

перемены напряжений ![]() определим по графику,

представленному на рис. 3.3

определим по графику,

представленному на рис. 3.3

![]() циклов (НHRC = 50 ≈ 480 HB).

циклов (НHRC = 50 ≈ 480 HB).

![]() циклов (HHB = 300).

циклов (HHB = 300).

Примечание: перевод твердости по HRC в HB по приложению 1.

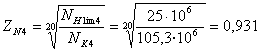

Так как ![]() определяем значение

определяем значение ![]() по формуле [c. 10]:

по формуле [c. 10]:

;

;

.

.

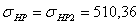

Используя полученные

данные, найдем допускаемые контактные напряжения ![]() , МПа:

, МПа:

![]() ;

;

![]() .

.

В

качестве допускаемого контактного напряжения  для прямозубой передачи при

проектировочном расчете принимают наименьшее допускаемое контактное напряжение:

для прямозубой передачи при

проектировочном расчете принимают наименьшее допускаемое контактное напряжение:

.

.

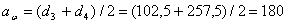

Полученные данные подставим в формулу по определению межосевого расстояния:

=166,82 мм.

=166,82 мм.

Полученное

межосевое расстояние округляется до стандартного значения [c.

11]:  = 180 мм.

= 180 мм.

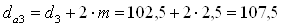

Ориентировочно определяем значение модуля (мм) [ф. 3.19]:

![]() мм.

мм.

По ГОСТ 9563-80 принимаем стандартный нормальный модуль [c. 17]:

m = 2,5 мм.

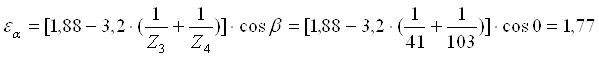

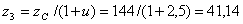

Зададимся

углом наклона  и определим суммарное zC,

число зубьев шестерни z3

и колеса z4 [ф.

3.20, ф. 3.21, ф. 3.22]:

и определим суммарное zC,

число зубьев шестерни z3

и колеса z4 [ф.

3.20, ф. 3.21, ф. 3.22]:

Тогда:

; округляем до

целого: z3 = 41.

; округляем до

целого: z3 = 41.

z4 = zС – z1 = 144 – 41 = 103.

Действительное передаточное число и его погрешность определяется по формулам [ф. 3.23]:

.

.

Уточняем значение угла b по формуле [ф. 3.24]:

![]() тогда

тогда ![]() .

.

Основные размеры шестерни и колеса:

Диаметры делительные шестерни и колеса определяются по формуле [ф. 3.25], мм:

Проверим полученные диаметры по формуле [ф. 3.26]:

,

,

что совпадает с ранее найденным значением.

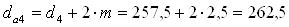

Диаметры вершин зубьев определяются по формуле [ф. 3.27] с учетом того, что зубья изготовлены без смещения (х = 0), мм:

,

,

;

;

диаметры впадин [ф. 3.28], мм:

,

,

;

;

основные диаметры, мм:

![]() ,

,

![]() ,

,

где делительный угол профиля в торцовом сечении:

![]() .

.

Ширина колеса определяется по формуле [ф. 3.29]:

![]() мм.

мм.

Ширина шестерни определяется по формуле [ф. 3.30], мм:

b3 = b4 + (5...10) = 72 + (5...10) = 77…82 мм.

Полученное значение ширины округляем до нормального линейного размера: b1 = 80 мм.

Определим окружную скорость зубчатых колес по формуле [ф. 3.31]:

![]() м/c..

м/c..

По окружной скорости колес назначаем 9-ю степень точности зубчатых колес [т. 3.4].

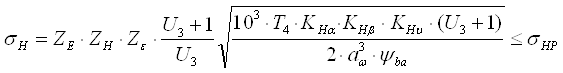

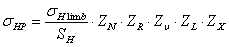

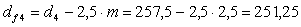

2. Проверочный расчет на контактную выносливость активных поверхностей зубьев

2.1 Расчет контактных напряжений

где

= 270 –

коэффициент, учитывающий механические свойства материалов сопряженных зубчатых

колес;

= 270 –

коэффициент, учитывающий механические свойства материалов сопряженных зубчатых

колес;

– коэффициент,

учитывающий форму сопряженных поверхностей зубьев в полюсе зацепления, для

прямозубых передач 1,75.

– коэффициент,

учитывающий форму сопряженных поверхностей зубьев в полюсе зацепления, для

прямозубых передач 1,75.

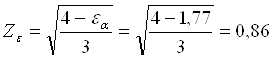

– коэффициент,

учитывающий суммарную длину контактных линий.

– коэффициент,

учитывающий суммарную длину контактных линий.

Коэффициент ![]() , учитывающий

распределение нагрузки между зубьями, выбирается по таблице в зависимости от

окружной скорости и степени точности по нормам плавности [т. 4.5]:

, учитывающий

распределение нагрузки между зубьями, выбирается по таблице в зависимости от

окружной скорости и степени точности по нормам плавности [т. 4.5]:

![]() = 1,11.

= 1,11.

![]() = 1,125;

= 1,125; ![]() ;

; ![]() = 180 мм (определено ранее).

= 180 мм (определено ранее).

Динамический коэффициент ![]() определяется

по таблице 5.1:

определяется

по таблице 5.1:

![]() .

.

![]() условие выполнено.

условие выполнено.

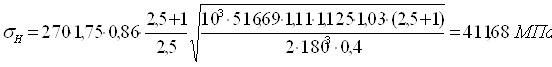

Недогруз =

(в курсовом проектировании недогруз должен быть не более 20%).

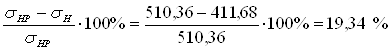

3. Расчет зубьев на выносливость при изгибе

3.1 Допускаемые напряжения в проверочном расчете на изгиб

Допускаемым

напряжением  определяются

по формуле [ф. 5.11]:

определяются

по формуле [ф. 5.11]:

,

,

где ![]() – предел выносливости при отнулевом цикле изгиба;

– предел выносливости при отнулевом цикле изгиба;

![]() – коэффициент запаса прочности;

– коэффициент запаса прочности;

![]() – коэффициент долговечности;

– коэффициент долговечности;

![]() – коэффициент, учитывающий

градиент напряжения и чувствительность материала к концентрации напряжений;

– коэффициент, учитывающий

градиент напряжения и чувствительность материала к концентрации напряжений;

![]() – коэффициент, учитывающий

шероховатость переходной поверхности;

– коэффициент, учитывающий

шероховатость переходной поверхности;

![]() – коэффициент, учитывающий

размеры зубчатого колеса.

– коэффициент, учитывающий

размеры зубчатого колеса.

Коэффициент запаса

прочности ![]() определяется в зависимости от

способа термической и химико-термической обработки [см. приложение 2]:

определяется в зависимости от

способа термической и химико-термической обработки [см. приложение 2]:

![]() = 1,7;

= 1,7; ![]() = 1,7.

= 1,7.

ИНТЕРЕСНОЕ

© 2009 Все права защищены. |