| |

МЕНЮ

- Главная

- Языкознание филология

- Финансовые науки

- Управленческие науки

- Товароведение

- Технология

- Теплотехника

- Теория организации

- Теория государства и права

- Таможенная система

- Схемотехника

- Строительство

- Страхование

- Статистика

- Религия и мифология

- Психология и педагогика

- Промышленность производство

- Медицинские науки

- Медицина

- Краеведение и этнография

- Компьютерные науки

- История

- Искусство и культура

- Информатика

- Инвестиции

- Издательское дело и полиграфия

- Зоология

- Журналистика

- Естествознание

- Деньги и кредит

- Делопроизводство

- Гражданское право и процесс

- Государство и право

- Геополитика

- Геология

- Геодезия

- География

- Военная кафедра

- Ветеринария

- Валютные отношения

- Бухгалтерский учет и аудит

- Ботаника и сельское хоз-во

- Биржевое дело

- Биология и химия

- Биология

- Безопасность жизнедеятельности

- Банковское дело

- Астрономия

- Астрология

- Архитектура

- Арбитражный процесс

- Административное право

- Авиация и космонавтика

- Карта сайта

Курсовая работа: Проект ленточного конвейера

Курсовая работа: Проект ленточного конвейера

ВведениеСогласно заданию требуется разработать привод ленточного конвейера, состоящий из электродвигателя, червячного редуктора.

Требуется выбрать электродвигатель, рассчитать зубчатые и червячную передачи, спроектировать и проверить пригодность шпоночных соединений, подшипников, разработать общий вид редуктора, разработать рабочие чертежи деталей.

Электродвигатель выбирается исходя из потребной мощности и частоты вращения. Зубчатая передача рассчитывается по условиям контактной выносливости зубьев, проверяется на статическую прочность. Валы проектируются из условия статической прочности (ориентировочный расчет) и проверяются на выносливость по коэффициенту запаса прочности.

Шпоночные соединения проверяются на смятие и размеры принимаются в зависимости от диаметра соответствующего участка вала. Пригодность подшипников оценивается долговечностью по динамической грузоподъёмности. Типовой размер муфты определяется исходя из передаваемого момента, частоты вращения соединяемых валов и условий эксплуатации.

При расчёте и проектировании ставится цель: получить компактную, экономичную и эстетичную конструкцию, что может быть достигнуто использованием рациональных материалов для деталей передач, оптимальным подбором передаточного числа передач, использованием современных конструктивных решений, стандартных узлов и деталей при проектировании привода.

1. Кинематический расчёт привода

1.1 Схема привода

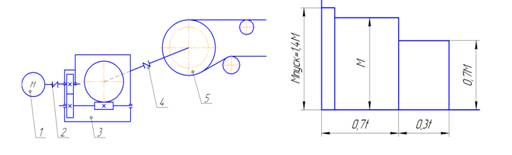

Рисунок 1. Схема привода и график нагрузки

На схеме обозначены:

1-электородвигатель,

2-муфта,

3-редуктор,

4-муфта,

5-барабан. Движение от электродвигателя через муфту передается на входной вал редуктора, далее, через цилиндрическую косозубую передачу 1-2 на промежуточный вал 2-3 редуктора и, затем, через червячную передачу 3-4 на выходной вал 4 редуктора, затем через муфту на приводной барабан.

1.2 Выбор электродвигателя

Определение требуемой мощности электродвигателя

Рэд = Рвых / hобщ ,

где Рвых - общая мощность на выходе, кВт.

hобщ - общий КПД привода;

hобщ= h3×hч×h4п×h![]() м ,

м ,

где hз - КПД зубчатой передачи 1-2;

hч - КПД червячной передачи 3-4;

hп - КПД пар подшипников;

hм - КПД муфты

hобщ = 0,89 ×0,94×0.98 ×0,99= 0,81

Рвых = Ft × V, где Ft - окружное усилие на барабане, кН ;

V - скорость ленты конвейера, м/с;

Рвых = 3650∙0,9 = 3285Вт = 3,285 кВт;

Рэд = ![]() ,

,

Определение требуемой частоты вращения вала

nэ.тр = nвых×i12×i34

где, i12 -передаточное отношение передачи 1-2

i34 - передаточное отношение передачи 3-4

nвых - требуемая частота вращения на выходе привода

nэ.тр= 28,648·3·18=1546,9 об/мин.

nвых = ![]() ,

,

где Dб - диаметр барабана;

nвых = ![]() об/мин

об/мин

nэ.тр= 34,4*28*2,95=2841,4 об/ми

1.3 Уточнение передаточных отношений

Общее передаточное отношение равно: iобщ = nэд / nвых

где, nэд- асинхронная частота вращения электродвигателя;

nвых- число оборотов выходного вала;

iобщ= ![]()

i34 = iобщ / i12 = 82,84 / 28= 2,95

2. Кинематический и силовой расчёт

2.1 Определение мощностей на валах

P1= Pэд ×hм Р1 = 4,056·0,98·= 3,966 кВт

Р23 = Р1 ×hч ×hп Р23 = 3,966 × 0,89 × 0,99 = 3,529 кВт

Р = Р23*×hц Р =3,529*0,94 = 3,318 кВт

Рб = Рв × hп Рб = 3,318 × 0,99 = 3,285кВт

где Р1, Р23, Рв, Рб - мощности на соответствующих валах.

2.2 Частота вращения валов привода

n1 = nэд n1 = 2850 об/мин

n23 = n1/i12 n23 = 2850/ 28 = 101,78 об/мин

n45 = n23/i34 n45 = 101,78/ 2,95 = 34,5 об/мин

2.3 Скорость вращения валов

w i= π×ni / 30

w1 = 3,14× 2850 / 30 = 298,3 рад/с

w23 = 3,14× 101,78 / 30 = 10,65 рад/с

w45 = 3,14× 34, 5 / 30 = 3,611 рад/с

где, i - индекс вала согласно принятому обозначению.

2.4 Крутящие моменты на валах

Тi = Рi×103/wi

Т1 = 4,056×103 / 298,3 = 13,29 Н×м,

Т23 = 3,529×103 / 10,65 = 331,36 Н×м

Т45 = 3,285×103 / 3,611 = 917,1 Н×м

Таблица 2.1

Результаты кинематического и силового расчёта:

Вал |

Передат. отношение |

Р кВт |

n об/мин |

w рад/с |

Т Н × м |

|

| 1 |

i12 =28 |

P1 = 3,966 |

n1 = 2850 |

w1 = 298,3 |

T1 = 13,29 |

|

| 2 - 3 |

P23 = 3,529 |

n23 =101,78 |

w23 = 10,65 |

T23 = 331,36 |

||

|

i34 = 2,95 |

||||||

| 4 - 5 |

P45 = 3,318 |

n45 = 34, 5 |

w45 = 3,611 |

T45 = 917,1 |

3. Расчёт зубчатых передач

3.1 Схема передачи; цель расчёта

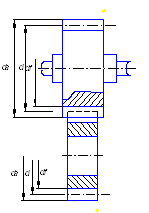

Рисунок 3.1 Зубчатые передачи

Цель расчёта:

1) Выбор материала зубчатых колёс

2) Определение основных параметров и размеров зубчатых венцов

3) Назначение степени точности зубчатых колёс

3.2 Критерий работоспособности и расчёта передачи

Зубчатые передачи выходят из строя в основном по причине:

- Усталостного выкрашивания рабочих поверхностей зубьев

- По причине усталостной поломки зуба

- Возможны статические поломки

Если передача закрытая (работает в редукторе), с не очень высокой твёрдостью рабочих поверхностей зубьев HRC < 45 HRC, то наиболее вероятной причиной выхода передачи из строя будет усталостное выкрашивание рабочих поверхностей зубьев, и основной (проектный) расчёт следует вести из условия ограничения контактных напряжений.

sН < [sН]

А если передача открытая или закрытая, но с высокой твёрдостью рабочих поверхностей зубьев HRC > 55, то наиболее вероятной причиной выхода из строя следует считать усталостную поломку зубьев, и основной (проектный) расчёт следует вести из условия ограничения напряжений у ножки зуба (изгибных напряжений).

sF < [sF]

Во всех случаях необходима проверка на статическую прочность.

3.3 Выбор материалов зубчатых колёс

Таблица 3.1

Звено |

Марка |

Dзаг, мм |

ТО |

Твёрдость |

sт, МПа |

|

Сердцевина |

пов-сть |

|||||

Шестерня |

Сталь 40Х | до 125 |

Улучшение + ТВЧ |

269..302 | 269..302 | 640 |

| Колесо | Сталь 45 | до 125 | Улучшение | 235..262 | 235..262 | 540 |

3.4 Определение допускаемых контактных напряжений для обеих передач

Допускаемые контактные напряжения ![]() определим

отдельно для шестерни и для колеса.

определим

отдельно для шестерни и для колеса.

![]() ,

,

где ![]() - допускаемое контактное

напряжение;

- допускаемое контактное

напряжение;

![]() , МПа - предел контактной

выносливости;

, МПа - предел контактной

выносливости;

![]() - коэффициент запаса прочности;

- коэффициент запаса прочности;

![]() - коэффициенты долговечности,

влияния шероховатости, влияния окружной скорости.

- коэффициенты долговечности,

влияния шероховатости, влияния окружной скорости.

Предел контактной выносливости определим по эмпирической формуле в зависимости от твердости материала и способа химико-термической обработки. В данном случае:

![]() ,

,

где HB и HRC - твердость.

![]() МПа;

МПа;

![]() МПа.

МПа.

Коэффициент долговечности:

где ![]() - базовое число циклов перемены

напряжений;

- базовое число циклов перемены

напряжений;

![]() - ресурс передачи в числах циклов

перемены напряжений.

- ресурс передачи в числах циклов

перемены напряжений.

![]()

µ![]() -коэффициент учитывающий режим

нагружения

-коэффициент учитывающий режим

нагружения

µ![]() =

=![]()

µ![]() =(

=(![]()

![]() )=0,803

)=0,803

![]() ;

; ![]()

![]() ,

,

n - частота вращения рассчитываемого колеса;

n![]()

![]() - число вхождений зуба в зацепление n

- число вхождений зуба в зацепление n![]() =1

=1![]() .

.

L![]() - суммарное время работы,ч

- суммарное время работы,ч

![]() ,

,

где ![]() - число лет работы (

- число лет работы (![]() =5);

=5);

![]() - коэффициент годового

использования (

- коэффициент годового

использования (![]() ),

),

![]() - коэффициент суточного

использования (

- коэффициент суточного

использования (![]() ).

).

![]() ч.

ч.

Ресурс передачи:

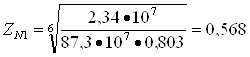

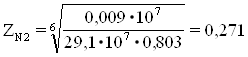

![]()

![]()

Таким образом ZN1 = ZN2 =1

![]() , т. к. колеса шлифуются (Ra=0.63 … 1.25 мкм).

, т. к. колеса шлифуются (Ra=0.63 … 1.25 мкм).

![]() , т. к. скорость меньше 5 км/ч.

, т. к. скорость меньше 5 км/ч.

![]() МПа.

МПа.

![]() МПа.

МПа.

Для цилиндрических передач с косыми зубьями в качестве расчётных напряжений принимаются:

![]() ;

;

![]()

Принимаем ![]() МПа.

МПа.

3.5 Определение допускаемых напряжений при расчете зубьев на усталостный изгиб.

Допускаемые напряжения изгиба ![]() определим

отдельно для шестерни и для колеса.

определим

отдельно для шестерни и для колеса.

![]() ,

,

где ![]() , МПа - допускаемое контактное

напряжение,

, МПа - допускаемое контактное

напряжение,

![]() , МПа - предел

выносливости,

, МПа - предел

выносливости,

![]() - коэффициент запаса

прочности,

- коэффициент запаса

прочности,

YN - коэффициент долговечности,

YR - коэффициент влияния шероховатости,

YA - коэффициент влияния двухстороннего приложения нагрузки.

Предел контактной выносливости определим по эмпирической формуле в зависимости от твердости материала и способа химико-термической обработки. В данном случае:

![]() МПа,

МПа,

![]() МПа.

МПа.

Коэффициент запаса прочности для

улучшенных колес: ![]()

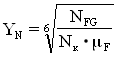

Коэффициент долговечности:

,

,

где ![]() - число циклов, соответствующее

перелому кривой устало Т сти

- число циклов, соответствующее

перелому кривой устало Т сти

ИНТЕРЕСНОЕ

© 2009 Все права защищены. |