| |

МЕНЮ

- Главная

- Языкознание филология

- Финансовые науки

- Управленческие науки

- Товароведение

- Технология

- Теплотехника

- Теория организации

- Теория государства и права

- Таможенная система

- Схемотехника

- Строительство

- Страхование

- Статистика

- Религия и мифология

- Психология и педагогика

- Промышленность производство

- Медицинские науки

- Медицина

- Краеведение и этнография

- Компьютерные науки

- История

- Искусство и культура

- Информатика

- Инвестиции

- Издательское дело и полиграфия

- Зоология

- Журналистика

- Естествознание

- Деньги и кредит

- Делопроизводство

- Гражданское право и процесс

- Государство и право

- Геополитика

- Геология

- Геодезия

- География

- Военная кафедра

- Ветеринария

- Валютные отношения

- Бухгалтерский учет и аудит

- Ботаника и сельское хоз-во

- Биржевое дело

- Биология и химия

- Биология

- Безопасность жизнедеятельности

- Банковское дело

- Астрономия

- Астрология

- Архитектура

- Арбитражный процесс

- Административное право

- Авиация и космонавтика

- Карта сайта

Курсовая работа: Характеристика сырья для производства керамических строительных изделий

Сушильные барабаны работают на твердом, газообразном и Жидком топливе. Топки сушильных барабанов выполняют выносными.

Приготовление шамота

Параллельно с основными процессами производства изделий для облицовки фасадов на заводе изготовляют шамот. Глину со склада подают в камневыделительные вальцы и затем в смеситель, где она увлажняется и (перемешивается до 15— 16% влажности, а затем поступает на брикетирование.

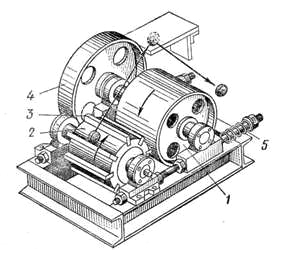

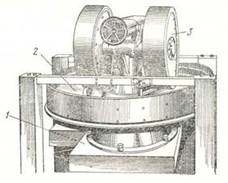

Рис. 18. Пресс-вальцы: 1 — станина, 2, 4— формующие валки со сферическими углублениями, 3 — загрузочная воронка

На некоторых заводах брикеты формуют на ленточных прессах из пластичной глиняной массы с минимальной влажностью, при которой обеспечивается их формуемость. Такие брикеты изготовляют (в форме прямоугольного параллелепипеда массой 7—12 кг.

В последние годы для брикетирования глины используют пресс-вальцы (рис. 18). Они состоят из двух одинаковых вращающихся навстречу друг другу валков 2 я 4. На внешней стороне валков имеются сферические углубления диаметром 85—ПО мм. Эти валки установлены таким образом, что при их вращении отверстия сопрягаются и падающая в них глина превращается в брикет в форме сплюснутого шара. Прочность спрессованного брикета — 5—7 кГ/см2, масса — 0,7—1 кг.

Техническая характеристика пресс-вальцов

· Производительность, т/ч........................ 26

· Размер брикетов, мм............................... 64X80

· Ширина валков, мм . ....................... 440

· Диаметр валков, мм.................................. 850

· Количество ячеек в валке, шт. ....................... 120

· Угловая скорость валков, об/мин ....................... 6,6

· Мощность электродвигателя, квт ... 20

· Габаритные размеры, мм:

· длина ....................... 3545

· ширина ....................... 2533

· высота ....................... 1610

· Масса, т ....................... 7,9

Отпрессованные брикеты диаметром 100—120 мм попадают в очистительный барабан (беличье колесо) диаметром 900 мм, вращающийся со скоростью 60 об/мин. Здесь плотные брикеты очищаются от заусенцев, а слабые разбиваются и возвращаются на повторное брикетирование.

Плотные очищенные брикеты поступают в шахтную или вращающуюся печь для обжига.

Шахтные печи для шамота

Шахтные печи для шамота конструкции института Гипростройматериалы (рис. 19) имеют эллипсовидное сечение. Они выложены из огнеупорного кирпича, а для придания печи прочности вокруг нее делается металлический каркас. Чтобы предупредить подсос наружного воздуха через кладку печи, ее заключают в металлический кожух.

Шахтные печи работают на генераторном или природном газе. Газ подводится в зону горения через боковые окна, расположенные по периметру печи. В верхней части печи установлены дополнительные горелки, которые обеспечивают подсушку и исключают слипание брикетов.

|

|

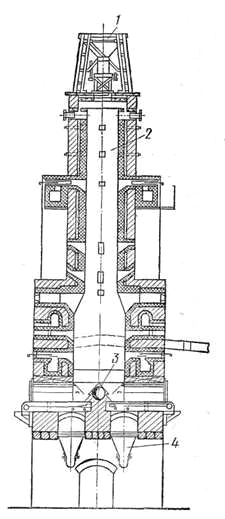

Рис. 19. Шахтная печь: 1 — загрузочное устройство, 2 — шахта. 5 — патрубок для отсоса дымовых газов, 4 — механизм выгрузки

Загружают брикеты в шахтную печь загрузочным устройством 1, которое оборудовано шлюзовым затвором. Затвор предотвращает подсос воздуха в печь. При подъеме верхнего затвора брикеты из верхнего бункера опускаются в нижний — течку и отсюда в шахту 2 печи. Отсос дымовых газов осуществляют через патрубок 3.

Выгружают обожженный шамот автоматическим выгружателем 4 системы Антонова. Выгружатель представляет собой установку, состоящую из трех пар ступенеобразных кареток, приводимых в возвратно-поступательное движение с помощью кривошипных механизмов и системы передачи от электродвигателя. По мере выгрузки обожженного шамота загруженные брикеты постепенно опускаются вниз, проходя последовательно зоны подсушки, подогрева, обжига и охлаждения. Производительность шахтных печей 60—70 т/сутки.

Вращающиеся печи для обжига шамота работают следующим образом. Глина со склада подается в глинорезку (стругач) и отсюда по транспортерной ленте поступает через течку во вращающуюся печь. Продвигаясь по печи, глина подвергается обжигу при температуре, близкой к спеканию. Обожженная глина из печи подается в холодильник, в котором охлаждается до температуры 150—180° С. Затем шамот поступает на пластинчатый транспортер, подающий его в вертикальный элеватор, и далее по течке направляется в расходный бункер или склад.

Вращающиеся печи для обжига глины на шамот, как правило, работают на твердом пылеугольном топливе. Горелки и форсунки располагаются в рабочем объеме печей.

Для дробления обожженного шамота применяют щековые дробилки.

Обработка сырьевых материалов

Глину, поступающую в производство, подвергают первичному дроблению в стругачах, камневыделительных и дезинтеграторных вальцах, предназначенных также для одновременного удаления из массы твердых включений.

При изготовлении изделий с полусухой подготовкой массы после первичного дробления глину сушат и сухую глину измельчают. Выбор необходимой для этой цели машины определяется свойствами глины (твердостью, влажностью). Для этой цели применяют бегуны сухого помола, корзинчатые дезинтеграторы. Более тонкий помол сухих порошков осуществляют в ротационных и центробежных мельницах.

При изготовлении изделий с пластической подготовкой массы глину после первичного дробления проминают в бегунах мокрого помола, глинорастирателях, вальцах тонкого помола.

Для получения жидких масс в виде тонкомолотых суспензий (шликера) применяют два метода. В первом случае непластичные материалы измельчают до определенной крупности и затем домалывают совместно с глинистым компонентом. По второму способу непластичные материалы подвергают тонкому помолу и затем смешивают с глинистой суспензией. При этом можно глину распускать в агрегатах непрерывного действия — роторных мельницах, а тонкий помол отощающих материалов проводить в высокопроизводительных струйных мельницах непрерывного помола.

Глинистая суспензия подается в бассейны и сюда же дозируют тонкомолотые порошки отощающих материалов. Затем масса перемешивается пропеллерными мешалками и перекачивается в бассейны готового шликера, проходя попутно ситовую очистку и магнитное обогащение

Дробление пластичных сырьевых материалов

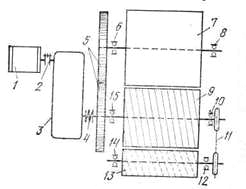

Первичное дробление. Винтовые камневыделительные вальцы служат для дробления рыхлых глин и одновременного выделения из них каменистых включений. Кинематическая схема камневыделительных вальцов СМ-416 приведена на рис. 20.

Рис. 20. Кинематическая схема вальцов: 1 — электродвигатель, 2 — упругая муфта, 3 — редуктор, 4 — уравнительная муфта, 5 — зубчатые колеса, 6, 8, 10, 12, 14 и 15 — подшипники, 7 — гладкий валок, 9 — винтовой валок, 11 — цепная передача, 13—очистной скребок

От электродвигателя 1 через редуктор 3 вращение передается зубчатым колесам 5, которые передают вращение гладкому 7 и винтовому 9 валкам; цепная передача 11 —очистному скребку 13. Электродвигатель соединен с редуктором через упругую муфту 2, снабженную предохранительным пальцем, который необходим в случае возможного заклинивания валков при попадании между ними крупных твердых включений. В этом случае предохранительный палец срезается, вращение валков прекращается и этим предотвращается авария машины.

Гладкий и винтовой валки устанавливают на пластинах, которые крепят к раме. На конце винтового валка со стороны привода имеется шестерня с зубьями, которые позволяют регулировать зазор между валками по мере их износа за счет передвижения винтового валка. Валки цапфами опираются на подшипники 6, 8, 10 и 15, установленные в корпусах.

На валках имеются два очистных скребка: неподвижный, очищающий гладкий валок, и скребок 13, очищающий винтовой валок. На винтовом валке сделана канавка для отбрасывания камней в лоток, расположенный между корпусами подшипников 8— 10 в противоположной стороне от привода. В месте выхода камней устроен шарнирный клапан, который открывается при попадании в лоток камня.

Все рабочие органы вальцов закрыты кожухами, в средней части которых сделана приемная воронка, через которую подается глина. Винтовые камневыделительные вальцы снабжаются амперметром, указывающим нагрузку электродвигателя.

Техническая характеристика винтовых камневыделительных вальцов СМ-416А

· Производительность, м3/ч............................. 35

· Размеры выделяемых кусков, мм 35—180

· Диаметр валков, мм....................... 400 и 500

· Угловая скорость, об/мин................... 92,7

· Зазоры между валками, мм ... 2 и 12

· Габаритные размеры, мм:

· длина....................................................... 3100

· ширина.................................................... 2000

· высота............................... 1200

· Масса, т 2,5

Камневыделительные (дезинтеграторные) вальцы

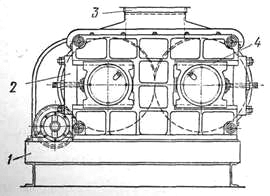

Камневыделительные (дезинтеграторные) вальцы (рис. 21) служат для предварительного дробления комкующихся глин и частичного удаления каменистых включений. Вальцы имеют два валка — быстроходный ребристый 2 и тихоходный гладкий 1.

Рис. 21. Дезинтеграторные вальцы: 1 и 2 —валки разного диаметра, 3 — продольные ребра, 4 — приводной шкив, 5 — пружина

Глина поступает через загрузочную воронку по направляющему листу на быстроходный ребристый валок. Под ударами ребер этого валка она отбрасывается на гладкий тихоходный валок, который затягивает ее в зазор между валками. Каменистые включения, отскакивая от гладкого валка, ударяются о верхнюю крышку кожуха и выбрасываются через отводный лоток.

Техническая характеристика камневыделительных дезинтеграторных вальцов СМ-1198

· Производительность, м3\ч................................... 25

· Габаритные размеры валков, мм:

· диаметр быстроходного валка .... . 1000

· диаметр тихоходного валка ............................... 600

· Зазор между валками, мм.................................. 10

· Угловая скорость валков, об/мин..................... 400/40

· Мощность электродвигателя, квт ..... 30

Производительность камневыделительных вальцов зависит от длины и диаметра валков, числа их оборотов и величины зазора между ними. Если выступы ребристого валка притупляются, то прекращается отделение камней. При появлении выработок на гладком валке отделение камней затрудняется. В местах выработок в гладком и винтовом валках следует наваривать сталинит с последующей механической обработкой.

Перед пуском камневыделительных вальцов проверяют: надежность крепежных деталей и скребков; зазоры между скребками и валками; параллельность осей гладкого и винтового валков (допускаемая непараллельность 0,3 мм); зазор между валками (должен быть по выступам канавок не более 2 мм, а по впадинам — не более 12 мм); наличие смазки в подшипниках, редукторе и других трущихся частях; исправность сигнализации и других предохранительных устройств. Зазор между скребками и рабочей поверхностью питающего вала должен быть в пределах 0,5—1,5 мм.

Пускают вальцы в такой последовательности. Вначале включают транспортирующее устройство глины, расположенное после вальцов, затем электродвигатель привода вальцов, а после того сак валки разовьют требуемое число оборотов, приводят в действие устройство, подающее в вальцы глину.

о время работы вальцов следует наблюдать за их равномерной загрузкой, периодически проверять степень нагрева подшипников, контролировать размер выходящих из машины кусочков глины и степень измельчения материала.

В процессе работы вальцов воспрещается регулировать ширину щели между валками, вручную проталкивать и удалять куски материала из загрузочного отверстия. При заклинивании валков следует тотчас же подать звуковой сигнал и выключить электродвигатель. Затем после изъятия электромонтером предохранителей валки нужно повернуть в обратную сторону и вынуть застрявшие предметы. При проталкивании застрявшей между валками глины следует применять деревянные приспособления.

Для остановки вальцов выключают устройство, подающее глину, и после переработки всего сырья, находящегося в загрузочной воронке, выключают электродвигатель вальцов. Затем выключают устройства, при помощи которых транспортируется пояса после ее обработки.

Для внезапной остановки вальцов дробильщик должен немедленно подать сигнал об отключении электродвигателя и после его остановки повернуть шкив вальцов в обратную сторону, что бы высвободить их от застрявших кусков материала.

Причины неполадок при работе камневыделительных вальцов

Причины неполадок при работе камневыделительных вальцов и способы их устранения приведены в табл. 14.

Таблица 14

|

Причины неполадок в камневыделительных вальцах и способы их устранения |

|||

| Неполадки | Причины возникновения | Способы устранения | |

| Уменьшилась производительность или прекратилось движение глины между валками либо не вращаются валки | На валках налипла глина | Отрегулировать положение скребка | |

| Глина зависла в течке | Очистить течку от глины | ||

| Срезаны предохранительные шпильки | Поставить новые шпильки | ||

| Заклинились валки | Поставить новые плавкие вставки в электрозащите двигателя | ||

| Появился стук и шум увеличился | Ослабли болтовые соединения | Подтянуть болты | |

| Повреждены подшипники | Заменить подшипники | ||

| Ослабли гайки на стяжных шпильках | Подтянуть гайки | ||

| Перегреваются подшипники | Недостаточно смазаны трущиеся части | Проверить наличие и качество смазки | |

| Агрегат вибрирует во время работы | Ослаблено крепление машин на фундаменте | Подтянуть фундаментные болты | |

| Не отрегулировано положение груза на рычаге клапана | Отрегулировать положение груза на рычаге клапана | ||

Стругач состоит из бункера, вращающегося диска с ножами и привода. Ножи диска при вращении нарезают глину стружкой, которая проваливается в передаточный лоток. Толщина стружки регулируется выдвижением ножей над поверхностью диска в соответствии с влажностью глины. Величина кусков, отбираемых от стругача, должна быть не более 50 мм.

Вторичное дробление

Для вторичного дробления глин применяют бегуны и глинорастиратели. Для проминки и растирания глин, содержащих трудноразмокаемые в воде включения, с одновременным их увлажнением применяют бегуны мокрого помола. Для измельчения сухих глин, имеющих карьерную влажность не больше 12% или подсушенных до влажности менее 10%, применяют бегуны сухого помола.

Бегуны в зависимости от устройства могут иметь неподвижный или вращающийся под. В первом случае катки катятся по неподвижному поду при вращении их осей вокруг вертикального вала, а во втором случае вокруг вертикальной оси вращается под, а катки вертятся свободно вокруг своих осей. В обои случаях измельчение осуществляется за счет собственной тяжести катков.

Принцип работы бегунов (рис. 22) следующий. Поступающий непрерывно в чашу 2 бегунов материал подвергается раздавливанию катками 3. Под действием этих катков измельченный материал продавливается через отверстия в плитах бегунов на тарелку, откуда скребком сбрасывается в лоток, ленточный питатель или непосредственно в ленточный пресс.

Технические характеристики бегунов приведены в табл. 15.

ИНТЕРЕСНОЕ

© 2009 Все права защищены. |