| |

МЕНЮ

- Главная

- Языкознание филология

- Финансовые науки

- Управленческие науки

- Товароведение

- Технология

- Теплотехника

- Теория организации

- Теория государства и права

- Таможенная система

- Схемотехника

- Строительство

- Страхование

- Статистика

- Религия и мифология

- Психология и педагогика

- Промышленность производство

- Медицинские науки

- Медицина

- Краеведение и этнография

- Компьютерные науки

- История

- Искусство и культура

- Информатика

- Инвестиции

- Издательское дело и полиграфия

- Зоология

- Журналистика

- Естествознание

- Деньги и кредит

- Делопроизводство

- Гражданское право и процесс

- Государство и право

- Геополитика

- Геология

- Геодезия

- География

- Военная кафедра

- Ветеринария

- Валютные отношения

- Бухгалтерский учет и аудит

- Ботаника и сельское хоз-во

- Биржевое дело

- Биология и химия

- Биология

- Безопасность жизнедеятельности

- Банковское дело

- Астрономия

- Астрология

- Архитектура

- Арбитражный процесс

- Административное право

- Авиация и космонавтика

- Карта сайта

Курсовая работа: Выбор и оценка методов обработки женского жакета. Методы обработки накладного кармана

Тп - затрата времени по узлу при более производительном способе обработки, мин.

Результаты расчетов представлены в таблице 10.

Таблица 11 - Оценка эффективности методов обработки

| Показатели | Варианты методов обработки | ||

| 1 | 2 | 3 | |

| 1 | 2 | 3 | 4 |

| Затраты времени по узлу, мин. | 22,606 | 37,804 | 27,252 |

| Сокращение затрат времени, Рз.в., % | 40 | ||

| Повышение производительности труда, Рп.т, % | 67 | ||

| Затрата времени на механизированные технологические операции, Тм., мин. | 10,962 | 18,582 | 17,268 |

| Степень механизации обработки узла, См, %. | 48 | 49 | 63 |

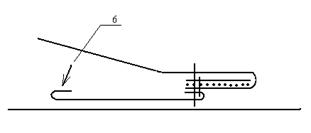

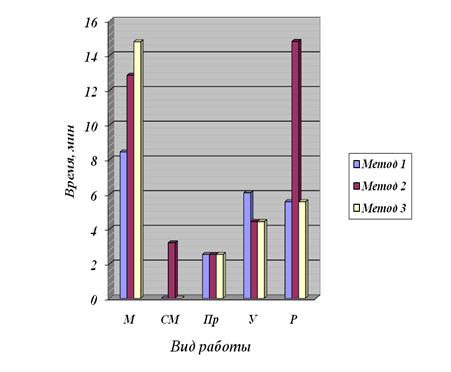

Рисунок 6 – Трудоемкость методов обработки по видам работ

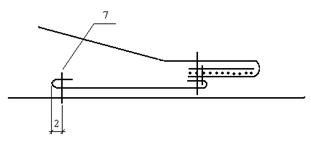

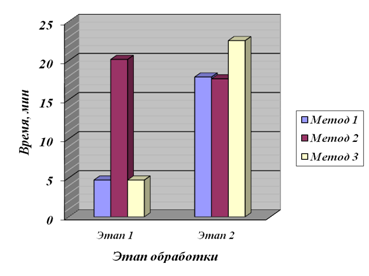

Рисунок 7 – Трудоемкость методов обработки по этапам обработки.

Таким образом, из графиков на рисунках 6 и 7 видим, что наипрогрессивным и рациональным является первый метод обработки. Его графики лежат ниже двух остальных Тобщ=22,606 мин, а более трудоемким и менее производительным является третий метод обработки, Тобщ=37,804 мин.

Из рисунка 6 видно, что в 3-ем методех преобладают машинные операции за счет исключения спецмашинных и малого использования ручных и утюжильных операций. График идет не равномерно, операции на утюге преобладают над прессом. Во втором методе преобладает ручная операция над первым и вторым методом.

Таким образом, экономическая эффективность достигнута за счет уменьшения ручных и спецмашинных операций и повышается за счет увеличения машинных операций.

Для обеспечения поузловой обработки изделий в процессе важное значение имеет также технологичность методов обработки узлов, которая позволило сосредоточить обработку узла на меньшем количестве рабочих мест, используя наиболее однородное оборудование и инструменты, и сокращая затраты времени на приемы «взять и отложить детали». При определении технологичности метода обработки подсчитано количество переходов от операций к операции с разными видами работ.

5.5 Разработка технологического процесса заданного узла.

Таблица 12 - Кодирование деталей, входящих в пакет заданного узла

| Наименование деталей | Код деталей |

| 1 | 2 |

| Основная деталь кармана | 01 |

| Клеевая прокладка верха кармана | 02 |

| Подкладка кармана | 03 |

| Полочка | 04 |

|

|||||||

|

|

||||||

| 1 | У |

| 1,09 | |

![]() 1

1

![]()

|

2 |

М |

| 0,98 | |

![]()

| 8 | У |

|

|

|

| 9 | М |

| 0,98 | |

| 11 | Р |

|

|

|

![]()

| 12 | У |

|

|

|

| 13 | М |

| 2,53 | |

![]()

| 16 | У |

| 1,66 | |

![]()

| 17 | Р |

|

|

|

| 18 | М |

| 3,96 | |

![]()

| 20 | Р |

|

|

|

| 21 | Пр |

| 2,53 | |

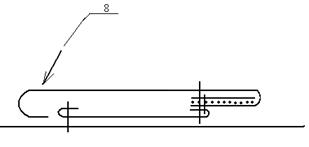

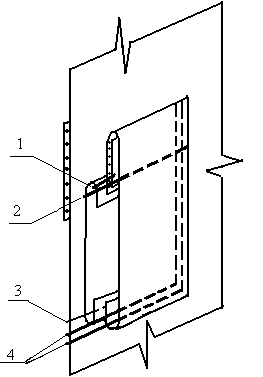

Рисунок 8 – Граф последовательности обработки накладного кармана на подкладке

5.6 Разработка инструкционной карты на заданный узел

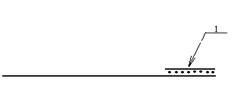

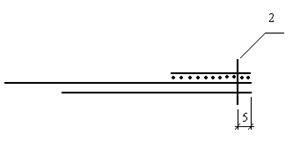

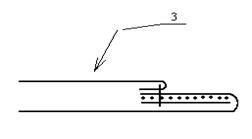

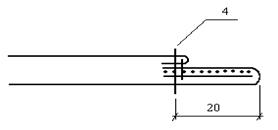

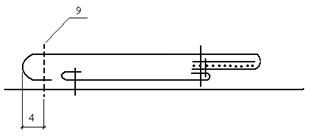

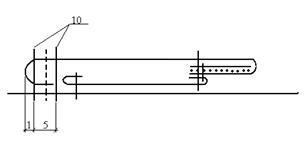

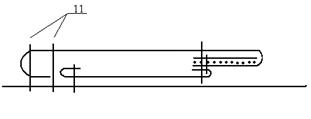

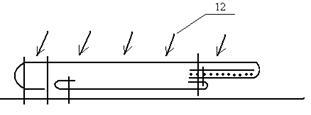

Рисунок 9. Метод обработки заданного узла предпочтительного варианта

Таблица 13 – Инструкционная карта

| п/п | Технические условия выполнения операции | Вид работы | Затрата времени, мин. | Оборудование, приспособления |

| 1 | 2 | 3 | 4 | 5 |

| 1 |

|

У | 1,09 | Утюг УТП-2 |

| 2 |

|

М | 0,976 |

Машина 131-131+50 АО «Орша» |

| 3 |

|

У | 1,67 | Утюг УТП-2 |

| 4 |

|

М | 0,976 |

Машина 131-131+50 АО «Орша», направляющая линейка |

| 5 |

|

Р | 0,784 | Линейка, мел, трафарет |

| 6 |

|

У | 1,66 | Утюг УТП-2 |

| 7 |

|

М | 2,53 |

Машина 131-131+50 АО «Орша» |

| 8 |

|

У | 1,66 | Утюг УТП-2 |

| 9 |

|

Р | 3,73 | Игла, наперсток ножницы |

| 10 |

|

М | 7,91 |

Машина 131-131+50 АО «Орша» |

| 11 |

|

Р | 1,05 | Ножницы, колышек |

| 12 |

|

Пр | 2,53 | Пресс ПГУ-3, |

| Итого | 22,606 |

Выводы

В курсовом проекте разработана проектная конструкторско-технологическая документация для изготовления женских жакетов.

Выбран жакет классического стиля для женщин младшего и среднего возрастов.

В разделе конфекционирование материалов предложен полный пакет всех составляющих для женского жакета. Выбрана вельветовая хлопчатобумажная ткань, которая отвечает гигиеническим, эксплуатационным и эстетическим требованиям. В качестве прокладки использован флизерин, в качестве подкладки вискозная ткань. Выбраны лавсановые швейные нитки, которые в достаточной мере прочные и упругие. Для качественного изготовления модели с учетом волокнистого состава выбраны режимы ВТО и параметры образования клеевых соединений.

В курсовом проекте предусматривается изготовление изделия с одной примеркой. На условное изделие разработан граф конструктивно-технологических переходов который наглядно выявляет взаимосвязь между модельно-конструктивным построением изделия и очередностью обработки составляющих его деталей. Граф имеет 12 операционных уровней и считается рациональным.

Для проектируемых моделей произведен выбор методов обработки и характеристика оборудования.

При выборе методов обработки учтены: прогрессивная технология, достижения науки и техники в области швейного производства, методы обработки, применяемые на передовых швейных предприятиях сферы сервиса и научно-техническая документация. Выбраны такие методы обработки которые сокращают затрату времени, уменьшают применение ручного труда за счет использования специального оборудования, применены методы параллельной и последовательной обработки.

При выборе технологического оборудования учтена его конструктивно – технологическая характеристика: степень универсальности, уровень автоматизации, обратимость конструкции, высокая производительность, минимальная стоимость, возможность использования средств малой механизации, «гибкость» к изменению производимого ассортимента, коэффициент использования машины. Применена стачивающая машина Машина131-31+50 ОА “Орша” и специальная машина паралельной строчки немецкого производства242 «PFAFF» Германия с автоматической смазкой, что позволяет сэкономить время на обслуживание машин. Эти машины экономически выгодны для предприятий сервиса, они позволяют повысить производительность труда.

Использование средств малой механизации не только обеспечивает стабильность качества обработанных узлов, но также позволяет значительно снизить их трудоемкость за счет выведения из процесса обработки ряда трудоемких ручных операций, требующих высокой квалификации исполнителей. В проекте использована лапка с выдвижной выправляющей линейкой.

Выбранные методы обработки основных узлов в курсовом проекте представлены в виде сборочных схем, приведена характеристика каждого метода с наличием прогрессивной технологии, учетом свойств материала.

Заданием курсового проекта было детально обосновать выбор метода обработки верхнего накладного кармана на подкладке. В проекте предложены три метода обработки заданного узла, разработаны графические модели этих узлов, описано преимущество каждого метода над другим методом, составлена технологическая последовательность. Она явилась основой для определения трудоемкости и количественной оценки каждого метода.

Список литературы:

1. Назарова А.Н., Куликова И.А., Савостицкий А.В. Технология швейных изделий по индивидуальным заказам.-М.: Легпромбытиздат, 1986.

2. Савостицкий А.В., Меликов Э.Х. Технология швейных изделий. - М.: Легпромбытиздат, 1982.

3. Кокеткин П.П. Одежда: Справочник.-М.: МГУДТ, 2001.

4. Лабораторный практимум по технологии швейных изделий /Под ред. Е.Х. Меликова.-М.: Легпромбытиздат, 1988

5. Типовые нормы времени на технологические операции пошива мужской и женской верхней одежды по индивидуальным заказам при организации работ с разделением труда. - М., 1988.

6. Крюкова Н.А., Конопальцева Н.М. Технологические процессы в сервисе. Отделка одежды из различных материалов: учебное пособие. - М.: ФОРУМ: ИНФРА-М, 2007.

7. Ермаков А.С. Оборудование швейных предприятий: Учебник для ПНО, Учебное пособие для СПО, МГУС.-М., 2004.

8. Орленко Л.В., Гаврилова Н.И. Конфекционирование материалов для одежды.-М.: Форум-Инфра, 2006.

9. Стельмашенко В.И., Розаренова Т.В. Материалы для одежды и конфекционирование.-М.: Издательский центр «Академия», 2008.

10. Методические указания по выполнению курсового проекта для студентов/ Сост. канд. тех. наук, профессор И.Н. Каграманова, ГОУВПО «МГУС». – М.,2007.