| |

МЕНЮ

- Главная

- Языкознание филология

- Финансовые науки

- Управленческие науки

- Товароведение

- Технология

- Теплотехника

- Теория организации

- Теория государства и права

- Таможенная система

- Схемотехника

- Строительство

- Страхование

- Статистика

- Религия и мифология

- Психология и педагогика

- Промышленность производство

- Медицинские науки

- Медицина

- Краеведение и этнография

- Компьютерные науки

- История

- Искусство и культура

- Информатика

- Инвестиции

- Издательское дело и полиграфия

- Зоология

- Журналистика

- Естествознание

- Деньги и кредит

- Делопроизводство

- Гражданское право и процесс

- Государство и право

- Геополитика

- Геология

- Геодезия

- География

- Военная кафедра

- Ветеринария

- Валютные отношения

- Бухгалтерский учет и аудит

- Ботаника и сельское хоз-во

- Биржевое дело

- Биология и химия

- Биология

- Безопасность жизнедеятельности

- Банковское дело

- Астрономия

- Астрология

- Архитектура

- Арбитражный процесс

- Административное право

- Авиация и космонавтика

- Карта сайта

Курсовая работа: Розробка конструкції робочого органу і схеми збиральної машини

Lс = Lm- L1 = 10-0,9 = 9,1 = 9,3 м

сosαс 0,98 0,98

2.5. Розрахунок параметрів зерноочистки

Ширина решета Bр зв’язана з шириною соломотряса Bс співвідношенням:

Bр = (0,90...0,95)Bс (32)

Bр = 0,9·2=1,8 м

Bс =2 м

Bр=Bв=1,8 м

Площа решета очистки Fр визначається за допустимим питомим навантаженням на 1м2

Fр = qв (33)

qf

де qв – подача вороху на очистку.

Подача вороху qв рівна:

qв = q0(1-k0· β) (34)

де k0 – коефіцієнт, що враховує наявність дрібної соломи у воросі, що потрапила на очистку, k0=0,4...0,9. Приймаємо k0=0,5.

Для комбайнових решет qf=1,5...2,5 кг/(с·м2). Приймаємо qf=2 кг/(с·м2).

qв = 11,5(1-0,5·0,6) = 8,05 кг/с

Fр = 8,05 = 4,03 м2

2

Довжина решета Lр рівна

Lр= Fр (35)

Bр

Lр= 4,03 = 2,2 м

1,08

Кут нахилу решіт до горизонту складає 0...4º, кут нахилу подовжувача до горизонту 12...15º.

Амплітуда коливання верхнього решета складає 55...65 мм, нижнього решета 35...40 мм. Кінематичний режим роботи решіт очистки

к =r· ω2 = 2,2...3,0 (36)

g

де ω – кутова швидкість обертання кривошипа механізму привода, с-1;

r – радіус кривошипа, м;

g – прискорення вільного падіння, м/с2.

Швидкість повітря над задньою та середньою частинами решета повинна бути 3,8 м/с, а над передньою частиною 5,8 м/с.

В очистці зернозбирального комбайна найчастіше використовуються відцентрові вентилятори низького тиску Н≤1000Па

Для створення відповідного руху і швидкості повітря в очистці вентилятор повинен створювати відповідний тиск повітря з метою подолання різного роду опорів в каналах і проміжках очистки та у зазорах між жалюзями решіт.

Робоча швидкість повітряного потоку на виході Vрn повинна бути в αв раз більше критичної швидкості Vкр для тих компонентів вороху, котрі повинні виноситися за зону очистки тобто

Vрn = αв· Vкр (37)

Для соломи довжиною до 200 мм αв=1,1...1,7, для полови αв=1,9...3,7 і для збоїни αв=2,5...5,0. Критична швидкість зерна Vкр=8,0...11,5 м/с, а для полови Vкр=0,75...5,25 м/с. Але з метою усунення втрат зерна видуванням його із половою, робоча швидкість повітряного потоку не повинна перевищувати значення критичної швидкості для зерна. Приймаємо αв=2,5 і Vкр=5,8 м/с.

Vрn =2,5·5,8=14,5 м/с

Необхідна витрата повітря Qв вентилятором для розділення вороху дорівнює:

Qв= qв , (38)

k1·ρn

де k1 – коефіцієнт, що враховує концентрацію матеріалу, що видаляється, у повітряному потоці (k1= 0,2...0,3). Приймаємо k1=0,3;

ρn – густина повітря (рівна 1,2 кг/м3).

Повний тиск, що повинен створювати вентилятор становить

h=hs+hd (39)

де hs – статичний тиск, що затрачається на подолання опорів,Па;

hd – динамічний тиск, необхідний для надання повітрю кінетичної енергії, Па.

Динамічний тиск

hd = Vрn2· ρn (40)

2

hd =14,52·1,2 = 126,15 Па

2

Статичний тиск

hs=hd(1-k2) (41)

k2

де k=Fе/F , тут F – площа вихідного отвору вентилятора, а Fе – площа еквівалентного отвору (за дослідними даними k=0,5).

hs=126,15(1-0,52) = 378,45 Па

0,52

h=hs+hd=378,45+126,15=504,6 Па

Теоретичний тиск (енергія 1 м3 повітря) становить

Hт=h/ɳ (42)

Де ɳ - ККД вентилятора (ɳ=0,7)

Hт=504,0,7 = 720,86 Па

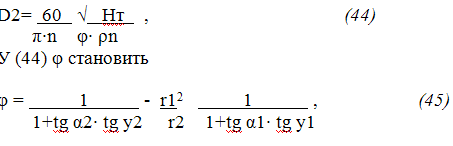

Діаметр вхідного отвору Dо (рис. 8) визначається за формулою:

Dо= 2,57√ ∆·λ0·Qв , (43)

µ0·n·(1-φ0)

де ∆ - коефіцієнт використання вхідного отвору (∆=0,55);

λ0 = Dо/ D1≈1,9 – відношення діаметру вхідного отвору кожуха Dо і внутрішнього діаметра колеса вентилятора D1;

µ0 – коефіцієнт підтискування потоку (µ0=1,0);

n – частота обертання колеса вентилятора (n=1000 об/хв);

φ0 – коефіцієнт попереднього закручування потоку (φ0=0,42).

Dо=2,57√ 0,55·1,9·22,4 = 2,57√0,04 = 2,57·0,02 =0,51 м

1·1000·(1-0,42)

Рис. 8. Схема відцентрового вентилятора двобічного всмоктування.

Зовнішній діаметр колеса D2 дорівнює

де α1 і α2 – кути нахилу лопаті до радіус-вектора відповідно на вході та виході повітряного потоку;

y1 і y2 – кути відхилення абсолютної швидкості повітря від переносної відповідно при вході на лопать та сходженні з неї;

r1=D1/2 , r2=D2/2 – внутрішній та зовнішній радіуси колеса.

Для проектних розрахунків можна приймати α1≤25º; y1=45º; y2=2º; r1/ r2=0,4.

φ = 1 - 0,16 1 = 0,99-0,16·1,89 = 0,69

1+0,17· 0,04 1+ 0,47·1

α2 = arcsin[(D1/ D2)·sin α1] (46)

α2 = arcsin[(D1/ D2)·sin α1] = arcsin[0,4·0,42] = arcsin[0,168]=9,7

Потужність, що використовується вентилятором, Nв рівна

Nв = Qв·Hт (47)

ɳп

де ɳп – ККД передачі (ɳп=0,95)

Nв = 22,4·720,86 = 16,997 кВт

0,95

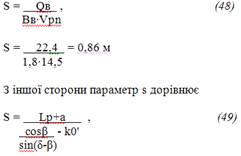

Ширину вентилятора Вв приймають рівною ширині решета або грохота. Висоту вихідного отвору вентилятора s визначають за формулою:

де a – координата переднього кінця решета відносно верхнього ребра каналу;

β – кут розширення потоку (β=12º);

δ – кут нахилу повітряного потоку до площини решета (δ=30º);

k0' – коефіцієнт, що враховує відхилення потоку повітря решетом, (k0'=0,6).

a = (cosβ/ sin(δ-β) - k0')·S – Lp = (cos12/ sin(30-12)-0,6)·0,86-2,2 =

= (0,97/0,29-0,6)·0,86-2,2=0,62 м

З (49) розраховується параметр a, після чого потрібно визначити координату b переднього кінця решета відносно верхнього ребра каналу (рис.8) за формулою:

b = a·tg(δ+β), (50)

b = 0,62·0,9=0,56 м

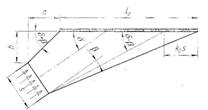

Рис. 9. Схема до визначення розташування вихідного каналу вентилятора.

3. Обґрунтування до побудови схем машин

3.1 Обґрунтування функціональної схеми

Завданням обґрунтування функціональної схеми машини входить вибір типів робочих органів, взаємного їх розташування, визначення розмірів та режимів обробки, що забезпечують виконання вимог технічного завдання. Основним завданням на даному етапі проектування є забезпечення необхідного рівня агропоказників. Формальних методів побудови функціональної схеми не існує. Для побудови виходять з аналізу конструкцій машин аналогів. Використовуючи наведені вище дані будують можливі варіанти функціональної схеми, в якій сукупна дія робочих органів на оброблювальний матеріал забезпечує необхідну якість виконання робіт у сільськогосподарському виробництві. Ці варіанти логічно аналізують стосовно можливості у подальшому забезпечення виконання сукупності інших вимог технічного завдання: технологічних, ергономічних і т.д.

Таким чином може бути створено кілька варіантів функціональної схеми, логічний аналіз яких забезпечить вибір раціональнішої. При цьому враховується, що взаємне розташування робочих органів повинно забезпечувати стабільність та надійність робочих процесів, виконуваних робочими органами, їх раціональне завантаження, збереження необхідної якості оброблювального матеріалу. Функціональна схема є основою для побудови інших схем машини.

3.2 Обґрунтування кінематичної схеми

Обґрунтування кінематичної схеми (КС) містить вирішення задач з вибору типів механізмів, приводу, регулювання та керування, передатних чисел чи співвідношень та визначення кінематичних характеристик елементів та ланок, що забезпечують виконання вимог технічного завдання. За результатами їх рішення необхідно отримати дані для побудови такої зв’язної послідовності кінематичних ланок, яка при передачі руху від джерела енергії забезпечує необхідний рух всіх основних та допоміжних органів за мінімального числа передатних механізмів, джерел енергії, найбільш простому контурі і раціональних зв’язках.

3.2.1 Вибір типів механізмів. На цьому етапі обґрунтування КС вибираються передачі та інші механізми, з яких утворюються кінематичні ланцюги для здійснення руху робочих органів від джерел руху.

Так відомо, що заміна ланцюгових передач клинопасовими забезпечує зменшення витрат матеріалу, трудомісткість виготовлення і маси машини, а під час експлуатації – до усунення шуму та підвищення надійності роботи.

3.2.2 Удосконалення КС машини. У процесі вдосконалення КС машини покращують технічні показники призначення. Існують різноманітні шляхи покращення КС, один з них – вибір раціональної передачі. З основних шляхів раціоналізації слід відмітити також наступні: скорочення кількості ланок та механізмів; об’єднання привода для поряд розташованих робочих органів; силове розвантаження привода за рахунок швидкісного режиму; скорочення номенклатури ланок привода; об’єднання робочих органів.

3.2.3 Обґрунтування кінематичних характеристик елементів. Під час обґрунтування кінематичних характеристик визначаються передатні числа всього приводу та окремих елементів, частоти обертання валів і попередньо для пасових передач діаметри шківів, типи та розміри паса; для ланцюгових передач тип та крок ланцюга, кількість зубів зірочки; для зубчастих – тип зчеплення, профіль, кількість зубів, міжвісеву віддаль і т.д.

3.2.4 Силовий розрахунок. На наступному етапі здійснюють розрахунок зусиль, що діють на елементи привода. Вихідними даними є зусилля, що діють на робочі органи та інерційні сили кінематичних ланок.

3.2.5 Енергетичний розрахунок. У випадку коли відоме зусилля опору Р, що діє на робочий орган, то необхідну потужність для його приводу визначають за формулою

N=P·V

Де V – швидкість переміщення робочого органу, м/с.

У випадку коли відомий момент опору на робочому органі Т, то необхідну потужність для його приводу визначають за формулою

N=Т·ω,

Де ω – кутова швидкість обертання вала на якому закріплений робочий орган, с-1.

За розрахованими значеннями потужності та діючих зусиль можна з довідників вибрати стандартизовані елементи кінематики (паси, ланцюги, муфти, шестерні, редуктори, карданні передачі і т.д.). Знаючи потужність приводу робочих органів можна вибрати джерело руху та розрахувати, наприклад, для мобільної машини потужність на валу відбору потужності.

3.3 Обґрунтування принципової схеми

Принципова схема, або як її називають на практиці компонувальна, визначає повний склад елементів сільськогосподарської машини і зв’язків між ними, і як правило, дає детальне уявлення про структуру та принцип роботи сільськогосподарської машини.

Загальне компонування розроблюваної машини, а саме розробка її принципової (компонувальної) схеми, виконується як правило тільки після вибору та обґрунтування робочих органів, механізмів приводу та керування і при необхідності способу агрегатування. Загальне компонування починається з розміщення робочих органів або їх елементів у порядку виконання заданого технологічного процесу роботи. Тобто при компонуванні важливо вміти виділяти головне з другорядного і встановлювати вірну послідовність розробки конструкції. Спочатку розміщають найгроміздкіші та найскладніші робочі органи, розташовуючи їх у порядку отриманому при виконанні функціональної схеми, а потім вже навколо них й відносно них компонують інші робочі органи, механізми приводу та виконавчі механізми, з урахуванням траєкторій руху та розмірами отриманими при обґрунтуванні кінематичної схеми

Робочі органи, допоміжні елементи, механізми приводу та керування виконують за необхідності, у прозорому вигляді, в дійсній або спрощеній формі для забезпечення можливості бачити будь-які конструктивні елементи виробу при накладанні їх один на одного у одній проекції.

Необхідно мати на увазі, що початковий варіант схеми може коригуватись при розробці робочої конструкторської документації – креслень складальних одиниць та деталей. В свою чергу побудова принципової схеми може вносити зміни у функціональну, кінематичну та інші схеми.

Принципову схему виконують з такою кількістю проекцій та видів, яка потрібна для визначення всіх необхідних розмірів виробу і забезпечення раціонального взаємного розташування всіх елементів конструкції.

4. Розробка конструкції складальних одиниць і деталей

Розробкою робочих креслень конструкцій складальних одиниць і деталей закінчується створення графічної частини конструкторської документації і таким чином, закінчується робота конструктора над виконанням вимог “Технічного завдання ”.

При розробці складальних одиниць встановлюється такий склад, компонування, форма, основні розміри і спряження складових деталей та технічні вимоги, що забезпечують її працездатність.

Під час розробки конструкцій складальних одиниць і деталей доцільно дотримуватись наступної послідовності.

4.1. Вивчення, доповнення та формування вимог висунутих до конструкції складальної одиниці.

4.2. Аналіз конструкції складальної одиниці за схемами стосовно кращого виконання покладених на неї функцій і відповідності іншим висунутим вимогам до складальної одиниці, внесення за необхідності змін у схеми машини.

4.3. Аналіз конструкції складальної одиниці за схемами стосовно забезпечення надійності, довговічності, технологічності. Внесення відповідних змін до схем машини, оцінка раціональності розрахункової схеми, виду навантаження, вибору навантаженого січення, ступеня рівномірності міцності складових частин, компактності конструкції, способу фіксації деталей і точності їх взаємного розташування.

4.4. Виконання розрахунків пов’язаних з визначенням зусиль, що діють на складальну одиницю в різних її частинах з урахуванням режиму завантаженості, розрахунок на міцність, жорсткість, довговічність.

4.5. Формування технічних вимог, що забезпечують працездатність складальної одиниці (ГОСТ 2.316-68).

4.6. Вибір масштабу, позначення габаритів, розмірів і викреслювання осьових ліній та основних елементів конструкції складальної одиниці. Виконання креслення складальної одиниці найкраще здійснювати у масштабі 1:1, якщо дозволяють габаритні розміри об’єкту. За таких умов простіше вибрати необхідні розміри та січення деталей, отримати уявлення про співрозмірність складових частин складальної одиниці, міцність та жорсткість деталей та конструкції загалом. Розміри деталей при деталюванні можна брати безпосередньо з креслення.

4.7. Виконання етапів 4.1.–4.6. стосується і розробки конструкції деталі. Креслення складальної одиниці і деталей виконують відповідно до ГОСТ 2.109-73 з постановкою необхідних розмірів, вказуванням технічних вимог та складанням специфікації на складальні одиниці.

4.8. На кресленні складальної одиниці проставляють три типи розмірів: робочі розміри, яких дотримуються або забезпечують під час збирання, складання; технологічні – розміри потрібні для вибору обладнання, пристосувань і необхідного місця для збирання (посадки, габаритні розміри і т.д.) та приєднувальні (параметри місць кріплення складальної одиниці до рами машини чи інших складальних одиниць, діаметри вихідних кінців валів і т.д.).

Трудомісткість виготовлення складальних одиниць та деталей є одним з об’єктивних показників технологічності конструкції. Перш за все трудомісткість залежить від досконалості конструкції складальної одиниці і деталей. Складна конфігурація, точність виготовлення, чистота обробки поверхні повинні бути мінімально допустимими. Тому вже на цьому етапі доцільно провести опрацювання складальної одиниці і деталей, визначивши зміни, що вносяться в їх конструкцію. У той же час не потрібно шкодувати затрат на виготовлення деталей, що визначають надійність складальної одиниці, оскільки в кінцевому рахунку це забезпечує позитив через збільшення сумарної корисної віддачі машини, зменшення простоїв та вартості ремонтів.

Деякі прийоми забезпечують покращення декількох технічних показників. Так уніфікація покращує придатність складальної одиниці до складання та розбирання, скорочує номенклатуру матеріалів, інструментів і обладнання в процесі виготовлення, експлуатації та ремонту, що в свою чергу визначає покращення технологічності і підвищення надійності складальної одиниці.

5. Організація робіт із застосуванням проектованої машини

Заходи з організації робіт розробляються з метою реалізації у процесі експлуатації показників технічного завдання. Вони включають допоміжні процеси з підготовки машини до роботи, з підготовки місця роботи (поля), із забезпечення роботи машини сільськогосподарськими та експлуатаційними матеріалами або транспортом для відвезення продукції.

5.1 Заходи з підготовки машини до роботи

Ці заходи повинні бути направлені на досягнення двоякої мети. По-перше, забезпечення необхідної якості виконання сільськогосподарських робіт шляхом регулювання робочих органів, встановленням відповідних зазорів, робочих кутів, режимів обробки. Для цього необхідно вказати, для чого та у яких межах та у якій послідовності слід проводити регулювання, використовуючи дані з обгрунтування функціональної і кінематичної (гідравлічної), пневматичної, електричної схем. По-друге, забезпечити необхідну надійність конструкції шляхом впровадження заходів технічного обслуговування та поточного ремонту. Для цього необхідно описати послідовність, періодичність проведення видів технічного обслуговування, їх зміст, вид сервісного обладнання, назву необхідних експлуатаційних матеріалів та запасних частин.

5.2 Заходи з підготовки поля до роботи

Ці заходи спрямовані на скорочення невиробничого часу, що затрачається на здійснення холостих ходів у загінці і забезпечення необхідної продуктивності машини та агрегату. Для цього вказується раціональний спосіб руху в загоні (безпетлевий, човниковий, круговий і т.д.) з обґрунтуванням ширини гону, з урахуванням обкошувань, прокосів і протипожежного оборювання.

5.3 Заходи із забезпечення проектованої машини чи агрегату транспортними засобами

Ці заходи спрямовані на зниження простоїв агрегату і забезпечення необхідної продуктивності. При цьому керуються співвідношенням транспортного циклу та часом заповнення бункера або витрат матеріалу, що є у ньому.

Список літератури

1. Азовцев Н.Г., Бакчеев В.Е. Практикум по зерноуборочным машинам. – М.: Агропромиздат, 1987. – 223 с.

2. Алферов С.А. Воздушно-решетные очистки зерноуборочных комбайнов. – М.: Агропромиздат, 1987. – 159 с.

3. Войтюк Д.Г., Гаврилюк Г.Р. Сільськогосподарські машини. – К.: Каравела, 2004. – 552 с.

4. Гапоненко В.С., Войтюк Д.Г. Сільськогосподарські машини. – К.: Урожай, 1982. – 312 с.

5. Гевко Б.М. Технологія сільськогосподарського машинобудування. – К.: Кондор. 2006. – 486 с.

6. Карпенко А.Н. Сельскохозяйственные машины. – М.: Колос, 1979. – 472 с.

7. Кленин Н.И. и др. Сельскохозяйственные машины. – М.: Колос, 1970. – 456 с.

8. Комаристов В.Ю., Дунай М.Ф. Сільськогосподарські машини. – К.: Вища школа, 1987. – 486 с.

9. Листопад Г.Е. Сельскохозяйственные и мелиоративные машины. – М.: Агропромиздат, 1986. – 688 с.

10. Лур’є А.Б. Курсовое и дипломное проектирование по с/х и мелиоративным машинам. – М.: Колос,1981.

11. Лур’є А.Б. Сельскохозяйственные машины. – Л.: Колос, 1983. – 496 с.

12. Морозов А.Ф. Зерноуборочные комбайны. – М.: Агропромиздат, 1991. – 208 с.

13. Погорілець О.М. Зернозбиральні комбайни. – К.: Урожай, 1990. – 224 с.

14. Портнов М.Н. Зерноуборочные комбайны. – М.: Агропромиздат, 1985. – 304 с.

15. Устинов А.Н. Сельскохозяйственные машины. – М.: ИРПО, 2000. – 264 с.

16. Шмат К.І., Самарін О.Є. Теорія і розрахунок зернозбиральних комбайнів. – Херсон: ОЛДІ-плюс. 2003.