| |

МЕНЮ

- Главная

- Языкознание филология

- Финансовые науки

- Управленческие науки

- Товароведение

- Технология

- Теплотехника

- Теория организации

- Теория государства и права

- Таможенная система

- Схемотехника

- Строительство

- Страхование

- Статистика

- Религия и мифология

- Психология и педагогика

- Промышленность производство

- Медицинские науки

- Медицина

- Краеведение и этнография

- Компьютерные науки

- История

- Искусство и культура

- Информатика

- Инвестиции

- Издательское дело и полиграфия

- Зоология

- Журналистика

- Естествознание

- Деньги и кредит

- Делопроизводство

- Гражданское право и процесс

- Государство и право

- Геополитика

- Геология

- Геодезия

- География

- Военная кафедра

- Ветеринария

- Валютные отношения

- Бухгалтерский учет и аудит

- Ботаника и сельское хоз-во

- Биржевое дело

- Биология и химия

- Биология

- Безопасность жизнедеятельности

- Банковское дело

- Астрономия

- Астрология

- Архитектура

- Арбитражный процесс

- Административное право

- Авиация и космонавтика

- Карта сайта

Курсовая работа: Розробка конструкції робочого органу і схеми збиральної машини

Годинну продуктивність машини W розраховують за формулою

W=0,36·В· Vм·Ƭзм, (4)

де Ƭзм – коефіцієнт використання часу зміни.

W=0,36·В· Vм·Ƭзм = 0,36·5,75·2·0,85= 3,52

2.2 Розрахунок параметрів ріжучого апарата

Вихідними даними для розрахунку ріжучого апарата є його тип, висота встановлення ріжучого апарату Нвст , хід ножа S (тобто переміщення ножа при його русі з одного крайнього положення в інше), крок ріжучої t та протиріжучої t0 частин, розміри протирізальної пластини.

Ніж у сегментно-пальцевому різальному апараті здійснює зворотно-поступальний (коливний) рух, а цей рух, як правило, отримують з обертового

руху. Для перетворення останнього у зворотно-поступальний найчастіше використовують кривошипно-шатунний механізм. Тому у проекті рекомендується розробляти згадуваний механізм приводу. Проте може бути і розроблений привідний механізм з коливною шайбою чи коливною вилкою.

Оскільки практикою встановлено, що кращим ріжучим апаратом для зернозбиральних машин за якістю різання, енергетичними й експлуатаційними показниками є апарат нормального різання з одинарним пробігом ножа, то в курсовому проекті слід розраховувати і проектувати такий тип апарата. Останній характеризується тим, що S= t= t0; таким чином t= S і t0= S.

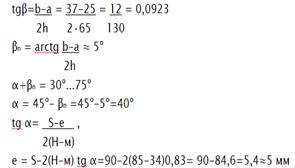

Кут α відхилення лез сегмента знаходяться з умови:

α+βn≤φ1+ φ2, (5)

де βn – кут нахилу леза протирізальної пластини;

φ1 і φ2 – кут тертя стебла відповідно в лезо сегмента і лезо протирізальної пластини. Сума φ1+φ2 при збиранні зернових, як правило, знаходиться у межах 30º....75º.

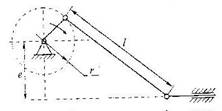

Розміри сегментів та протиріжучих пластин визначаються ГОСТ 158-74, проте при виконанні курсового проекту студентам необхідно підібрати такий параметр сегмента e , за якого буде виконуватись умова (5) (рис.1). Для цього необхідно встановити, за наведеними у вихідних даних розмірами протирізальної пластини, кут нахилу її леза βn , прийняти значення φ1+φ2 із наведеного діапазону та за значенням tgα визначити параметр e .

Користуючись викладеними вище даними, визначається радіус кривошипа механізму приводу, будується траєкторія руху точок леза сегмента, визначаємо швидкість різання, площу подачі, площу навантаження, частоту обертання кривошипа та відгин стебел при різанні.

У приводах сегментних різальних апаратів технічно важко використати аксіальні (центральні) кривошипно-шатунні механізми хоча б через дуже низьке розташування по відношенню до ґрунту ножа (повзуна), а тому використовуються механізми зміщені (дезаксіальні) з параметрами для жаток комбайнів: e=2·r і ɭ=10·r , де e – величина дезаксіалу, ɭ - довжина шатуна [17]. Хід ножа для такого механізму приводу становить

S=√(ɭ+ r)2- e2 - √(ɭ- r)2- e2 (6)

Рис. 2. Схема дезаксіального кривошипно-шатунного механізму

Якщо врахувати наведені вище співвідношення, то отримаємо

S=2,04·r (7)

У подальших розрахунках слід користуватись отриманою залежністю.

Оскільки ніж здійснює коливний рух, то його швидкість змінюється від нуля у крайніх положеннях до певного максимального значення усередині ходу ножа. У той же час експериментально встановлено, що при роботі сегментного різального апарату жаток існують граничні швидкості різання,

нижче яких не рекомендується зрізати стебла. Такі швидкості називають технологічними. Так для

скошування зернових технологічна швидкість становить Vm=1,5м/с [17]. Тому, для забезпечення якісної роботи ріжучого апарату мінімальне значення, з діапазону швидкостей при яких відбувається зрізання стебел, повинно бути більшим за технологічну швидкість.

Для визначення діапазону зміни швидкостей різання та кутової швидкості обертання кривошипа у курсовому проекті рекомендується використовувати графічний метод. З цією метою будують графік зміни робочих швидкостей різання залежно від переміщення ножа X у масштабі μ1=ω , де ω – кутова швидкість обертання кривошипа приводу ножа. Оскільки проектується ріжучий апарат нормального типу з одинарним пробігом ножа, то викреслюємо контур одного сегмента та однієї протиріжучої пластини, є також контур леза сегмента у двох біжучих положеннях A1B1 та A2B2 , що відповідають відповідно початку (дотик точки A1 леза сегмента з протиріжучою пластиною) та закінченню (дотик точки B2 леза сегмента з протиріжучою пластиною) процесу різання (рис.3). Користуючись прийнятим масштабом будують діаграму зміни швидкості різання у вигляді півкола радіусом r .

Ординати A1а1 та A2а2 у масштабі μ1=ω являють собою швидкість початку Vп та завершення Vк різання рослин. З іншої сторони дані швидкості не повинні бути меншими від технологічної швидкості Vm , тому можна записати

Vп= A1а1· ω≥ Vm (8)

Vк= A2а2· ω≥ Vm (9)

Де Vm=1,5м/с

Або

ωп≥ Vm = ___1,5_____ =139 (10)

A1а1 0,027·0,04

ωк≥ Vm = ___1,5______ =58,7 (11)

A2а2 0,073·0,035

Значення кутової швидкості кривошипа ω , що задовольняє умови (10) і (11) приймають для подальших розрахунків.

Користуючись прийнятим значенням ω розраховують значення Vп та Vк , а також максимальне значення швидкості різання Vmin= r· ω.

Для побудови траєкторії точок леза врахуємо, що ніж здійснює складний рух: коливний у відносному русі і поступальний в переносному русі. Із певним допущенням можна рахувати, що поступальний рух відбувається з постійною швидкістю машини Vм , а коливний рух із постійною кутовою швидкістю обертання кривошипа ω.

За час повороту кривошипа на кут ω·t=180º=π рад, сегмент ножа переміститься з крайнього лівого положення в крайнє праве, пройшовши у відносному русі шлях S≈2·r . А у переносному, разом із машиною, просунеться на деяку віддаль L , що називають подачею

L= Vм·t= Vм· π (12)

ω

де L=90мм

ω = Vм· π =2·3,14 =6,98

L 0,90

Для сучасних зернозбиральних машин подача найчастіше рівна 50...90 мм, тому значення отримане за формулою (12) необхідно узгодити із наведеними межами. Якщо значення подачі перевищує наведені значення, то необхідно збільшити частоту обертання вала кривошипа приводу ножа. А також провести перерахунок швидкостей різання за формулами (8) і (9) .

Траєкторією абсолютного руху довільної точки А ножа отримують графічним додаванням відносного та переносного рухів (рис.4). Для цього на осі Z відкладають відрізок довжиною L , а через точку А проводимо півколо радіусом r . Поділивши на однакову кількість часток дугу та подачу L , проводять з точок дуги вертикальні прямі до взаємного перетину з горизонталями проведеними через точки відрізка подачі L . З’єднавши

плавною кривою точки перетину отримуємо шукану траєкторію. Решта точок ножа будуть рухатись за еквідистантними траєкторіями.

Для визначення площі подачі та площі навантаження необхідно побудувати для проектованого апарата нормального різання з одинарним пробігом ножа два ряди протиріжучих пластин і три положення сегмента, що характеризують його положення за один оберт кривошипа (рис.5).

Оскільки кут нахилу лез протиріжучих пластин проводяться паралельно осьовим лініям пальців. Віддаль між лініями становить (b+b1)/2. Як відомо площа подачі Sп – це площа поля, з якої сегмент зрізає рослини за один повний хід ножа, а площа навантаження Sн – це площа поля, з якої сегмент зрізає рослини біля одного пальця за повний хід ножа. При повороті вала кривошипа на один оберт вершина сегмента описує криву АВС . Площа, обмежена цією кривою і лінією АС , і буде площею подачі (це пояснюється тим, що сегмент при русі з положення І в положення ІІ не зрізає рослини на цій площі; зріз відбудеться тільки при русі сегмента з положення ІІ в положення ІІІ). Так, як всі рослини зрізуються біля одного пальця (лінія АС), то площа, обмежена кривою АВС і лінією АС, буде одночасно площею навантаження. Таким чином, в апараті нормального різання з одинарним пробігом ножа, площа подачі дорівнює площі навантаження. В інших типів апаратів ці площі не рівні.

Площа Sп становить

Sп= S· L , (13)

Де L - подача, що визначається за формулою (12) .

З діаграми площі подачі видно, що процес зрізу стебел супроводжується попереднім відгинанням їх у різних напрямах, у наслідок чого стерня виявляється неоднаковою та більшою, ніж висота зрізу Нвст , на яку встановлений різальний апарат.

Для визначення відгину стебел при різанні необхідно побудувати сегмента в двох правих та двох лівих положеннях, що відповідають переміщенню за півтора оберту кривошипа. Лінії лез протирізальних пластин проводяться як і у випадку з побудовою площі навантаження, паралельно осьовим лініям пальців (рис.6).

При повороті кривошипа на кут ω·t=180º=π сегмент переміститься з положення І в положення ІІ, а точки А і В активного леза будуть рухатись траєкторіями АА1 і ВВ1. Рух точок С і D активного леза сегмента з положення ІІ в положення ІІІ відбувається за траєкторією СС1 і DD1.

Аналізувати слід відгин стебел, розміщених по осьовій лінії пальця 1. Тут стебла відхиляються в праву і ліву сторони (поперечний відгин). Відгин q1, буде рівний половині ширини протирізальної пластини (∼0,5·а). Відхилені вправо пальцем стебла розміщуються вздовж лінії К1К пластини. Стебла, розміщені на лінії аb, лезо АВ зрізає з відгином q1 (зона Х на боковому вигляді поля, зображеному на рис.6 справа). На даній ділянці висота стерні становить

h1=√ Нвст2+q12 (14)

де q1=а/2

h1=√1902+12,52 =√36100+156,25 =√36256,25 =190,4

Рослини розміщені за лінією bс, від лінії К1К пальця активним лезом CD при русі сегмента з положення ІІ в положення ІІІ і зрізуються біля лінії О1О протирізальної пластини 2.

Приймаючи, що стебла при переході від лінії К1К до лінії О1О рухаються за тими ж траєкторіями, що і точки сегмента, знаходимо, що відгин стебел зони Y (поперечний відгин) q2 буде постійний для всіх стебел лінії bc і рівним віддалі від початкового положення (точка с) стебла до місця його зрізу (точка n2). Висота стерні тут h2 дорівнює

h2=√ Нвст2+q22 (15)

Де q2 – віддаль від с до L

h2=√1902+902 =√36100+8100 =√44200 = 210,2

Стебла, розміщені між точками с і с1, не захоплюються сегментом при русі з положення ІІ в положення ІІІ. Пальцевий брус нахиляє їх за напрямком руху машини в точку d і тут вони зрізуються активним лезом сегмента А2В2 при його переміщенні з положення ІІІ в положення IV. Цей відгин q3 називається поздовжнім (зона Z на рис.6) Максимальний відгин q3max дорівнює віддалі від початкового положення стебла (точка с) до положення, де воно буде зрізане (точка d). Інші стебла будуть зрізані також в точці d, але з меншим відгином. Для зони Z висота стерні не постійна через те, що q3≠const. Максимальна висота стерні h3 для цієї зони визначається за формулою

h3=√ Нвст2+q32 (16)

h3=√1902+552 =√36100+3025 =√39125 =197,8

Окрім h1, h2, h3 на боковий вид потрібно нанести висоту Нвст.

2.3 Розрахунок параметрів молотильного апарата

Оптимальна колова швидкість бича молотильних апаратів Vб встановлена внаслідок експериментальних досліджень, тривалою практикою, і залежить від сорту, вологості та інших властивостей культури, що обмолочується, і повинна знаходитися в наступних межах: при обмолоті зернових 32-34 м/с; при обмолоті кукурудзи 14-16 м/с; при обмолоті бобів, гороху, сої, соняшника 14,5 м/с; при обмолоті конюшини, люцерни, рапсу 28-30 м/с. Виходячи з цих даних встановлюється швидкість била Vб=32 м/с.

Довжину барабана Lб визначають за допустимою питомою подачею на одиницю довжини била:

Lб=__q0___ (17)

q0'·n1

де q0 – пропускна здатність молотильного апарату, кг/с;

q0' – допустима питома подача на одиницю довжини била, кг/(с·м), q0'=0,50 кг/(с·м);

n1 – число бил, n1=12.

Lб= 11,5 =11,5 ≈ 2м

0,5·12 6

Діаметр бильного барабана D визначають за формулою:

D= Vб·Δtср· n1 (18)

Π

Де Δtср – проміжок часу між ударами по хлібній масі двох сусідніх бичів, Δtср = 0,005 с.

D= 32·0,005·12 = 0,61 м

3,14

Діаметри барабанів у сучасних комбайнах коливаються в межах D=450...700 мм. Зернозбиральні машини розроблені “Ростовсільмашем” обладнані молотарками з діаметром барабана 800мм.

Частота обертання nб барабана визначається за формулою:

nб =60· Vб (19)

π·D

nб = 60·32_ = 1002,4≈1000

3,14·0,61

Потужність, потрібна для роботи молотильного пристрою, затрачається на обмолот хлібної маси і на подолання шкідливих опорів

N=N1+N2 (20)

Де N1 – потужність, що затрачається на переборення шкідливих опорів (опір у підшипниках та передавальних механізмах, опір повітря), кВт;

N2 – потужність, що затрачається на обмолот, кВт.

N=N1+N2 = 1,46·10-3+29,4 = 29,4 кВт

Середню потужність, що витрачається на обмолот, N2 визначається за формулою В.П. Горячкіна

N2 = q0· Vб2 (21)

1000(1-f)

де f – коефіцієнт перетирання, характеризується опором деки; f= 0,6 при обмолоті сухої маси зернових культур.

N2 = 11,5 · 322 = 11776 = 29,4 кВт

1000(1-0,6) 400

Середню потужність, необхідну для подолання шкідливих опорів N1 визначають за формулою:

N1= А´· ωб + В´· ωб3 (22)

1000

де А´ і В´ - коефіцієнти, значення яких отримують експериментально: А´ приймають 0,004 Н·м, а В´ приймають 0,91·10-6 Н·м·с2;

ωб – кутова швидкість обертання барабана, с-1.

ωб = π· nб (23)

30

ωб = 3,14·1000 = 3140 = 104,67

30 30

N1= 0,004·104,67+0,91·10-6·104,673 =1,46·10-3 кВт

1000

Для нормальної роботи молотильного апарату необхідно дотримуватись середньої лінійної швидкості робочих органів, оскільки збільшення швидкості приводить до збільшення подрібнення зерна, а зменшення впливає на недомолот. Встановлено, що зміна середньої лінійної швидкості барабана в межах ±7 % не викликає помітного збільшення подрібнення або недомолоту.

Подолання опорів, що раптово виникли при обертанні барабана, відбувається за рахунок енергії, накопиченої в ньому. Для цього момент інерції барабана повинен мати певну величину.

Момент інерції барабана J визначається за формулою В.П.Горячкіна:

J=1000·N2 (24)

ωб·d ωб

dt

де d ωб/dt – можливе кутове прискорення барабана, с-2.

d ωб/dt=12 с-2.

J=1000·N2 = 1000·29,4 = 23,4 кг·м2

ωб·d ωб 104,67·12

dt

Кут охоплення барабана декою у сучасних зернозбиральних комбайнах встановлюється у межах 101...142º. При цьому чим більша довжина деки (чим більший кут охоплення) тим нижчий недомолот колосків та посилюється сепарація зерна, але у той же час збільшується його подрібнення. Подовження деки також досягається за рахунок збільшення діаметра барабана при збереженні оптимального кута охоплення. Кут охоплення приймаємо 130º.

2.4 Встановлення параметрів сепаратора грубого вороху

Соломотряс слід проектувати клавішний двохвальний. Ширина соломотряса Bс дорівнює довжині барабана: Bс = Lб.

У сучасних зернозбиральних комбайнів число клавіш при Bс<1200 мм дорівнює чотирьом, при 1200<Bс≤1500 мм клавіш може бути чотири чи п’ять, коли ж Bс≥1500 мм то число клавіш як правило рівне шести. Із цих роздумів встановлюється число клавіш. Ширину однієї клавіші приймають у межах 200...300 мм.

200:6=33,333

Радіус кривошипа вала r , рекомендується брати 50 мм, в цьому випадку частота обертання nс може бути в діапазоні 195...215 об/хв.

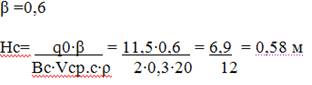

Висота шару соломи Нс на соломотряс визначається за формулою:

Нс= q0·β (25)

Bс·Vср.с·ρ

Де Vср.с – середня швидкість руху шару вороху по соломотрясу, для сучасних комбайнів Vср.с = 0,3...0,4 м/с, приймаємо Vср.с=0,3 м/с.

ρ – щільність шару соломи, що знаходиться на соломотрясі (у завданні ρ=20 кг/м3).

За розрахованим значенням Нс , визначають розташування даху молотарки.

Для визначення довжини соломотряса необхідно спочатку визначити коефіцієнт сепарації μс. Експериментальними дослідженнями доведено, що коефіцієнт сепарації μс в залежності від товщини шару у межах, що мають практичне значення для роботи соломотрясів, змінюється за законом рівносторонньої гіперболи, в зв’язку з чим у першому наближенні можна записати :

μ = Нс (26)

μс Н

де μ – коефіцієнт сепарації для відомої товщини шару Н соломи, см-1.

Значення коефіцієнта сепарації μ для двохвального клавішного соломотряса при висоті шару соломи Н=200мм, складає μ=0,018см-1Т Тоді значення коефіцієнта μс для проектованого соломотряса становитиме:

μс = 0,018·200 = 3,6 см-1 (27)

Нс Нс

μс = 3,6 = 0,006 см-1

580

Якщо вважати, що просіювання зерна, віднесене до одиниці довжини соломотряса, за один оберт кривошипа, однакове за всією його довжиною, то за кожне підкидання буде просіюватися однакова кількість зерна у відсотках від наявного у соломі на початку даної ділянки.

За такої умови, рівняння просіювання зерна на соломотрясі запишеться у такому вигляді

y=а·е-μсх (28)

де y –кількість зерна на розглядуваній ділянці соломотряса,кг/с;

а – подача зерна на соломотряс, кг/с;

х – довжина шляху, що проходить ворох по соломотрясу, см;

е – основа натурального логарифма.

Теоретичну довжину соломотряса Lm (рис.6), за яку приймають віддаль по горизонталі від центру вала барабана до кінця соломотряса, можна визначити із загального рівняння просіювання, замінивши в ньому координату x теоретичною довжиною соломотрясу і задавшись кількістю зерна в соломі на кінці соломотрясу yс:

yс =а·е- μс Lm (29)

Рис.7. Схема соломотряса

Якщо допустити, що разом з соломою із соломотрясу може сходити 0,25 % зерна, то yс =0,0025·а. А розв’язавши рівняння просіювання, отримаємо вираз для розрахунку теоретичної довжини соломотрясу:

Lm =6/ μс (30)

Lm =6/ 0,006=1000 см=10 м

Довжина соломотрясу Lс (рис.6) при куті його нахилу αс на віддалі від центра барабана до початку клавіш L1 визначається за формулою:

Lс = Lm- L1 (31)

Cosαс

де αс – рекомендовано в межах 5...10º. Врахування віддалі L1 пояснюється тим, що сепарація розпочинається у молотильному апараті. Для молотильних апаратів з решітчастою декою залежно від діаметра барабана дана віддаль становить L1 = 600...900 мм. Приймаємо L1 = 900 мм.

ИНТЕРЕСНОЕ

© 2009 Все права защищены. |