| |

МЕНЮ

- Главная

- Языкознание филология

- Финансовые науки

- Управленческие науки

- Товароведение

- Технология

- Теплотехника

- Теория организации

- Теория государства и права

- Таможенная система

- Схемотехника

- Строительство

- Страхование

- Статистика

- Религия и мифология

- Психология и педагогика

- Промышленность производство

- Медицинские науки

- Медицина

- Краеведение и этнография

- Компьютерные науки

- История

- Искусство и культура

- Информатика

- Инвестиции

- Издательское дело и полиграфия

- Зоология

- Журналистика

- Естествознание

- Деньги и кредит

- Делопроизводство

- Гражданское право и процесс

- Государство и право

- Геополитика

- Геология

- Геодезия

- География

- Военная кафедра

- Ветеринария

- Валютные отношения

- Бухгалтерский учет и аудит

- Ботаника и сельское хоз-во

- Биржевое дело

- Биология и химия

- Биология

- Безопасность жизнедеятельности

- Банковское дело

- Астрономия

- Астрология

- Архитектура

- Арбитражный процесс

- Административное право

- Авиация и космонавтика

- Карта сайта

Курсовая работа: Проектирование АТП

1.5 Расчет производственных подразделений

Расчет производственных подразделений АТП начинается с уточнения их общего количества, назначения и характера выполняемых работ.

1.5.1 Состав производственных подразделений

Техническая служба состоит из следующих основных производственных комплексов и отдельных подразделений:

1) Комплекс технического обслуживания и диагностирования. В состав комплекса входят специализированные бригады, выполняющие следующие технические воздействия: ЕО, ТО-1, ТО-2 и диагностирование.

2) Комплекс текущего ремонта объединяет подразделения, производящие работы по замене агрегатов, узлов, деталей, а также крепежно-регулировочные и другие работы по текущему ремонту, непосредственно на автомобилях.

3) Комплекс ремонтных участков объединяет участки, производящие обслуживание и ремонт снятых с автомобилей агрегатов, узлов и деталей, изготовление новых деталей и другие работы, не связанные с выполнением их на автомобиле.

4) Комплекс подготовки производства объединяет следующие подразделения, обеспечивающие подготовку производства:

а) группа комплектации, объединяющая комплектование оборотного фонда, подбор запасных частей по заданию центра управления производством, необходимых для выполнения ремонтных работ и доставку их на рабочее место;

б) промежуточный склад обеспечивает хранение агрегатов, узлов и поддержка их уровня запаса;

в) транспортная группа осуществляет перегон автомобилей и транспортировку тяжеловесных деталей и узлов;

г) дефектовочно-моечный участок осуществляет дефектовку деталей, узлов и агрегатов, а также мойку всех агрегатов, узлов и деталей, снятых с автомобилей перед их дефектовкой;

д) инструментальный участок обеспечивает изготовление и ремонт инструментов и приспособлений.

5) Центр управления производством обеспечивает планирование и оперативное управление работой всех участков и комплексов. Центр управления производством состоит из группы оперативного управления и группы обработки и анализа информации.

6) Технический отдел.

7) Отдел главного механика.

8) Отдел снабжения.

9) Отдел технического контроля.

1.5.2 Выбор и обоснование режима работы зон и цехов

При технологическом проектировании зон ТО и ТР режим их работы выбирается с учетом режима работы подвижного состава на линии, в частности, он должен согласоваться с графиком возврата и выпуска автомобилей.

Ежедневное обслуживание и ТО-1, как правило, выполняют в межсменное время - период между возвратом первого автомобиля и выпуском последнего.

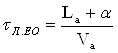

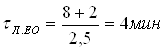

При равномерном выпуске подвижного состава на линию продолжительность межсменного времени определяется по формуле:

![]() ,(1.41)

,(1.41)

где Тн - время работы автомобилей на линии;

Т0 - время обеденного перерыва;

Тв - продолжительность выпуска автомобилей на линию;

Тн = 8 ч Т0 = 1ч. Тв = 2,7ч.

![]()

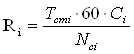

Ритм производства определяется по формуле :

,(1.42)

,(1.42)

где Тcmi - продолжительность работы смены i-и производственной зоны, ч;

Сi - количество смен работы i-и производственной зоны;

![]()

![]()

![]()

![]()

![]()

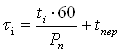

Такт поста определяется по формуле:

,(1.43)

,(1.43)

где ti - трудоемкость работ i-го вида ТО или диагностирования, чел.ч;

Pn - среднее количество рабочих, одновременно работающих на посту, чел;

tпер - время передвижения автомобиля при установке его на пост и съезд с поста.

![]() ;

; ![]() ;

;

![]() ;

; ![]() .

.

Количество универсальных постов для выполнения ТО-1 и специализированных постов D-1 определяется по формуле:

,(1.44)

,(1.44)

![]()

принимаем 1 пост ТО-1

![]()

принимаем 2 поста D-1

Количество постов ТО-2 и D-2 определяется по формуле:

![]() ,(1.45)

,(1.45)

где з - коэффициент, учитывающий проведение на постах дополнительной работы;

з2 = 0,9

![]()

принимаем 1 пост ТО-2

зD-2 = 0,7

![]()

принимаем 1 пост D-2

1.5.3 Расчет поточной линии ЕО

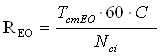

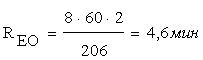

Ритм производства определяется по формуле:

,(1.46)

,(1.46)

где ТcmЕО - продолжительность работы смены зоны ЕО, ч;

С - количество смен работы производственной зоны;

Такт линии ЕО определяется по формуле:

(1.47)

(1.47)

где La - габаритная длина автомобиля;

La = 8 м

б - интервал между автомобилями на линии, м;

Vк - скорость передвижения автомобиля конвейером, м/мин;

б = 2 м

Vк = 5 м/мин

.

.

Производительность механизированной моечной установки определяется по формуле:

![]() ;(1.48)

;(1.48)

![]() .

.

Число линий ЕО определяется по формуле:

;(1.49)

;(1.49)

![]()

принимаем 1 линию

Принимается четырехпостовая линия ЕО: первый пост уборки вручную - один человек, второй пост механизированная мойка, третий пост механизированная обтирка, четвертый пост дозаправка – один человек.

1.5.4 Расчет количества постов ТР

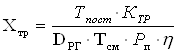

Количество постов ТР определяется по формуле:

, (1.50)

, (1.50)

где Тпост - трудоемкость постовых работ текущего ремонта, чел.ч

Рп - среднее число рабочих на посту

КТР - коэффициент, учитывающий долю объема работ ТР, выполняемую в наиболее загруженную смену.

Тсм - время смены, ч

зп - коэффициент использования рабочего времени поста

Тпост =41091; зп = 0,85;

Рп = 1,5; Тсм = 8ч.

![]() .

.

Принимаем 7 постов ТР.

В таблице 1.6 указано распределение постов по разборочно-сборочным и регулировочным работам.

Таблица 1.6

Распределение постов по разборочно-сборочным и регулировочным работам

| Наименование видов работ ТР | № поста |

| Замена двигателей. Замена и регулирование узлов двигателей | 1 |

| Замена агрегатов - узлов трансмиссии. Замена узлов и деталей ходовой части | 2 |

| Замена узлов и деталей рулевого управления и регулирование узлов установки управляемых колес | 3 |

| Замена и регулировка - приборов освещения, электрооборудования и системы питания. Замена деталей кабины и кузова | 4 |

| Замена - регулирование узлов деталей тормозной системы | 5 |

| Замена и перестановка колес | 6 |

| Прочие работы (Универсальный пост) | 7 |

1.5.5 Расчет площадей производственно-складских и вспомогательных помещений

Площадь зон ТО и ТР и диагностирования определяется по формуле:

![]() (1.51)

(1.51)

где fа - площадь автомобиля в плане;

X1 - количество постов;

Кn - коэффициент плотности расстановки постов;

fа = 20 м2 , Кn = 6 при постовом

FТО11 = 20·1·6=120 м2 ;

FТО-2 = 20·1·6=120 м2 ;

FD1 = 20·2·6=240 м2 ;

FD2 = 20·1·6=120 м2 ;

FТР = 20·6·6=720 м2 ;

FЕО = 20·1·6=120 м2.

Список оборудования приведены в таблице 1.8.

Таблица 1.8

Ведомость технологического оборудования зоны ТР

| Наименование оборудования | Количество, шт | Тип или модель | Габаритные размеры, мм |

Площадь, м2 |

|

| 1 | 2 | 3 | 4 | 5 | |

| Подвесная кран-балка | 1 | МК-Ю1 | - | - | |

| Подставка под двигатель | 2 | - | 1000Ч600 | 0,6 | |

| Пост слесаря авторемонт-ника | 2 | - | 600Ч550 | 0,33 | |

| Шкаф для приборов | 2 | 2318, ГАРО | 1200Ч600 | 0,72 | |

|

Бак для сбора отработавших масел для двигателей |

1 | - | 700Ч600 | 0,42 | |

| Подъемник электромеханический | 1 | ООП-116 | 4600Ч2200 | 10,12 | |

| Верстак слесарный | 1 | ПИ-013 | 1400Ч800 | 1,12 | |

| Подъемник гидравлический | 1 | П-201, 6302 | 4550Ч2400 | 10,92 | |

| Стеллаж для колес | 1 | ОРГ-1468_05-230А | 1400Ч500 | 0,7 | |

| Стенд для проверки углов установки колес | 1 | 6107-37 | 2350Ч920Ч800 | 2,2 | |

| Тележка слесаря по ремонту двигателей | 1 | Р-535 | 1715Ч900Ч553 | 1,5 | |

Кп = 4 , fоб = 6,29м2.

ИНТЕРЕСНОЕ

© 2009 Все права защищены. |