| |

МЕНЮ

- Главная

- Языкознание филология

- Финансовые науки

- Управленческие науки

- Товароведение

- Технология

- Теплотехника

- Теория организации

- Теория государства и права

- Таможенная система

- Схемотехника

- Строительство

- Страхование

- Статистика

- Религия и мифология

- Психология и педагогика

- Промышленность производство

- Медицинские науки

- Медицина

- Краеведение и этнография

- Компьютерные науки

- История

- Искусство и культура

- Информатика

- Инвестиции

- Издательское дело и полиграфия

- Зоология

- Журналистика

- Естествознание

- Деньги и кредит

- Делопроизводство

- Гражданское право и процесс

- Государство и право

- Геополитика

- Геология

- Геодезия

- География

- Военная кафедра

- Ветеринария

- Валютные отношения

- Бухгалтерский учет и аудит

- Ботаника и сельское хоз-во

- Биржевое дело

- Биология и химия

- Биология

- Безопасность жизнедеятельности

- Банковское дело

- Астрономия

- Астрология

- Архитектура

- Арбитражный процесс

- Административное право

- Авиация и космонавтика

- Карта сайта

Курсовая работа: Майстерня по ремонту холодильників

Двократне вакуумування проводять в наступній послідовності. Агрегат в зборі вакуумують до залишкового тиску 1,3 кПа (10 мм рт. Ст.), що досягається протягом 2-3 хв, потім заповнюють його технологічною дозою холодоагенту, в результаті чого в агрегаті утворюється повітряно-холодоагентова суміш тиском 0,2 ‑ 0,3 МПа з відношенням тисків повітря і холодоагенту в суміші від 1:200 до 1:300. Повітряно-холодоагентова суміш видаляють технологічним холодильним компресором і агрегат вдруге вакуумують до залишкового тиску 1,3 кПа.

При дворазовому вакуумуванні в агрегаті досягається залишковий тиск повітря нижче 13 Па, значно знижується трудомісткість ремонту, оскільки виключається тривала осушка агрегату і скорочується тривалість вакуумування. Двократне вакуумування не вимагає значних витрат часу, що особливо важливо при потоковому методі ремонту.

10. Випробування на щільність місць з'єднань агрегату. Агрегат випробовують на щільність у ванні з водою, температура якої підтримується в межах 40-45 °С. Допускається випробування агрегату на щільність за допомогою електронних, галоїдних течешукачів або за допомогою галоїдної лампи.

11. Установлення електрообладнання. На компресор встановлюють клемну колодку і корпусне теплове реле. Запресовують робоче колесо на вал мікроелектродвигуна вентилятора, електродвигун встановлюють на кронштейн і закріплюють. Кронштейн кріплять до плити, дифузор – до конденсатора. Вивіряють зазор між лопатями робочого колеса та дифузора. Приєднують провідники заземлення, вимірюють опір ізоляції ланцюга управління агрегату. Перевіряють напрямок обертання вентилятора.

12. Обкатка агрегату. Обкатку агрегату для перевірки його працездатності, а також його осушення проводять на спеціальному стенді, у схему якого входять агрегат обкатки, вузол обкатки і технологічний шланг. Електроживлення до агрегату обкатки подається через електрокабель та спеціальний шестиполюсний роз'єм. Всмоктуючий вентиль компресора і рідинний вентиль при обкатці відкриті. Подачу холодоагенту регулюють вентилем вузла обкатки. Вузол обкатки складається з циліндричного корпусу, індикатора вологості та вентиля з метало-керамічним фільтром. Що знаходиться в корпусі адсорбент (синтетичний цеоліт NaA‑2МШ або NaA‑2KT) поглинає надлишкову вологу з циркулюючої під час обкатки масло-холодоагентової суміші.

Фільтри з пористих метало-керамічних матеріалів дозволяють очистити холодоагент від частинок розміром від 4 до 45 мкм. Ступінь осушки масло-холодоагентової суміші контролюють за допомогою індикатора вологості. Дія індикатора побудована на здатності його чутливого елемента змінювати забарвлення при зміні концентрації води в середовищі, що омиває елемент. Чутливий елемент індикатора вологості являє собою фільтрувальний папір, просочений розчином бромистого кобальту СоВг2 з додаванням Со(N03)2.

Обкатка агрегату триває протягом 4-8 год до моменту, коли забарвлення чутливого елемента індикатора відповідає концентрації води в холодоагенті не більше 15 мг/кг. Агрегат при обкатці повинен працювати без сторонніх шумів, вібрації вузлів, з рівномірним обмерзання технологічного шланга від вузла обкатки до всмоктуючого вентиля компресора. Обмерзання вентиля ресивера і вузла обкатки не допускається.

13. Остаточна комплектація агрегату і оформлення документації. У агрегату, що пройшов обкатку, закривають всмоктуючий і рідинний вентилі, від'єднують вузол обкатки і технологічний шланг, до штуцера рідинного вентиля приєднують штатний фільтр-осушувач, що містить 60-80 г цеоліту NaA-2KT і розрахований на підтримку безпечного рівня волого місткості в герметичній машині протягом тривалого часу експлуатації.

Після перевірки герметичності місць з'єднань за допомогою течешукачів агрегат фарбують і зважують. На відремонтований агрегат оформляють паспорт, в якому вказують його технічну характеристику, дату і місце проведення ремонту, а також відповідність агрегату технічним умовам на ремонт.

2.4 Стенди для перевірки холодильного обладнання після ремонту

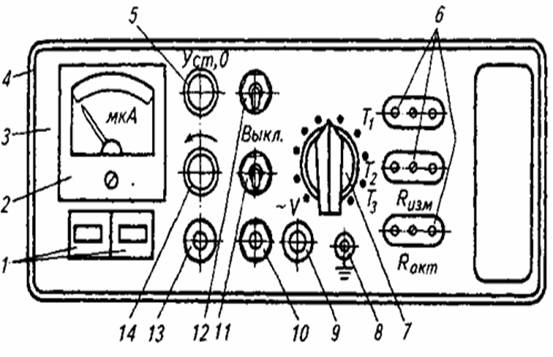

1. Переносний стенд СХ-2. Призначений для діагностики побутових компресійних холодильників як в спеціалізованій майстерні, так і на місці експлуатації. На панелі приладів стенду (рис. 2. 5) розташовані мікроамперметр 2, лічильники імпульсів 1, розетки (для підключення навантаження) 6, затискач заземлення 8, перемикач (для вибору вимірюваних параметрів) 7, потенціометр установки нуля для вимірювання активного опору Лакто 5, потенціометр установки напруги мегомметр 14, кнопка включення напруги 500 В при вимірі опору Rакт 13, вимикач мультивібратора 12, перемикач полярності мікроамперметра, кнопка включення живлення стенду 10, запобіжник 9, сполучний шнур з термоопором.

Холодильник, що потребує перевірки підключають до стенду з допомогою шнура і по черзі, обертаючи ручкою перемикач параметрів, вимірюють електричні параметри холодильника і оцінюють їх відхилення від нормативних.

Рис. 2.5. Переносний стенд СХ-2 (лицева панель): 1 – лічильник імпульсів; 2 – мікроамперметр; 3 – панель приладів; 4 – корпус; 5, 14 – потенціометри; 6 – розетки; 7 –перемикач; 8 – затискач заземлення; 9 – запобіжник; 10 – кнопка ввімкненні живлення стенду; 11 – перемикач полярності мікроамперметра; 12 – вимикач мультивібратора; 13 – кнопка

2. Стенд для комплексної перевірки компресорів побутових холодильників. На стенді проводять комплексну перевірку компресорів за такими параметрами: об'ємної продуктивності при роботі на повітрі, споживаної потужності, температури обмоток електродвигуна, опору електричної ізоляції компресора між струмоведучими частинами і кожухом, збереження працездатності при коливаннях напруги в мережі, тривалості пуску компресора при коливаннях напруги на мережевих клемах пускозахисною реле.

За допомогою цього стенду перевіряють компресори на безвідмовність, довговічність і виправлене рівень звукової потужності.

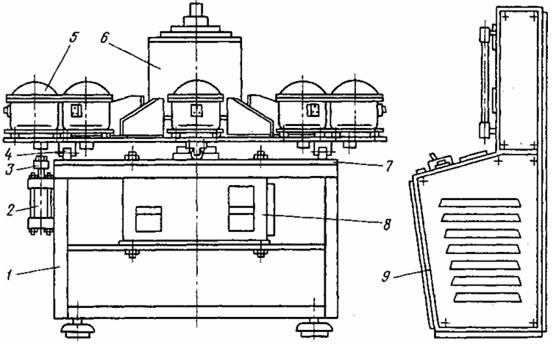

Стенд (рис. 2. 6) являє собою роторну машину безперервної дії, на зварній станині якої знаходяться круглий стіл, а також пневматичний розподільний привід, виконаний спільно з робочим ротором, що містить місця для установки випробовуваних компресорів. Кількість позицій поділок визначається регулюванням розподільного приводу і може бути рівним 4, 6, 8 або 12, в залежності від кількості компресорів, що одночасно проходять випробування. В процесі обертання ротора для підігріву обмоток електродвигуна до необхідної температури через струмознімач на клеми компресора подається напруга. Ротор може обертатися як в автоматичному, так і в ручному режимі. Плавне обертання ротора при його незбалансованому завантаженні забезпечують роликові опори.

Компресори встановлюють і знімають на одній або декількох позиціях завантаження, що знаходяться поза зоною роботи струмознімача.

За допомогою пневмоциліндра, поєднаного з кабельним розйомом, компресори при бажанні можна підключити до вимірювальних ланцюгів шафи з контрольно-реєстраційної апаратурою і записуючих пристроїв. Муфти пневморозйому підключають вручну.

Працює стенд наступним чином. Компресори, що підлягають тестуванню, послідовно встановлюють на «майданчику» робочого ротора. Швидкість обертання ротора вибирають в залежності від кількості використовуваних в циклі позицій поділок так, щоб час одного обороту ротора відповідало часу прогріву обмоток електродвигуна до 80...120 °С. Температуру обмоток вимірюють за допомогою моста опорів і омметра зі шкалою з діленнями в градусах Цельсія. Після цього контролюють тривалість пуску компресора при пониженій напрузі і визначають його об'ємну продуктивність за допомогою ротаметрів, підключених до нагнітального патрубка муфти пневмосистеми (відлік починають після досягнення паспортного тиску нагнітання). Далі за допомогою ватметра фіксують споживану компресором потужність.

Рис. 2.6 Стенд для комплексної перевірки холодильних компресорів:

1 – станина; 2 – пневмоциліндр; 3 – кабельний розйом; 4 – роликова опора; 5 – досліджуваний компресор; 6 – струмознімач; 7 – круглий стіл; 8 – пневматичний розподільний привід; 9 – шафа з контрольно-розподільною апаратурою

3. Стенд СФ-1 для вакуумування та заповнення холодоагентом холодильних агрегатів. Такі стенди використовують при ремонті компресійних холодильних агрегатів на підприємствах побутового обслуговування. Виконаний у вигляді шафи стенд складається з вакуум-насоса і дозатора фреону. Дозування холодоагенту здійснюється автоматично за допомогою блоку фотореле і проміжних реле, роздача фреону і вакуумування – через пістолети, які оснащені швидкодіючими клапанними муфтами з приводом для відсічення електропневматичних клапанів.

Фреон подається попередньо осушеним, ступінь осушки його контролюється по індикатору вологості.

4. Стенд СТ-2 для перевірки терморегуляторів. Стенд представляє собою збірно-зварний стіл-пульт, всередині якого є рідинна ванна, шафа-відсік з електроапаратурою і холодильний агрегат.

Терморегулятори, що перевіряються встановлюють на панелі рідинної ванни, опустивши кінці їх капілярів в робочу рідину на довжину, зазначену в технічних умовах. Робочу рідину охолоджують до температури розмикання контактів тестованих терморегуляторів. Охолодження і підігрів робочої рідини відбувається автоматично холодильним агрегатом за допомогою електромагнітного вентиля, яким управляє манометричний термометр. Розмикання і замикання контактів терморегуляторів фіксують світлові табло, розташовані на лицьовій панелі. Температуру робочої рідини з необхідною точністю контролюють термометром.

Терморегулятори перевіряють шляхом порівняння показників термометра в момент загоряння відповідного табло зі значеннями температур, вказаних в технічних умовах даних терморегуляторів. При перевірці терморегуляторів з верхнім температурним параметром 32 °С включають лампу розжарювання для нагрівання їх корпусів.

Необхідну швидкість зміни температури робочої рідини, задану технічними умовами на тестовані терморегулятори, встановлюють за допомогою регулюючих вентилів, розташованих на лицьовій панелі.

5. Стенд для випробування кожухів герметичних компресорів на міцність і щільність. Після зварювання кожухів герметичні компресори випробовують на міцність повітрям або інертним газом в броневанні під тиском 2...2,2 МПа (в залежності від виду холодоагенту). Випробування на щільність проводиться також повітрям або інертним газом при тиску 1,6 МПа. Герметичний компресор повинен знаходитися під водою. Якщо при цьому не з'являються бульбашки повітря, то вважається, що зварені шви витримали випробування.

Щоб уникнути гідравлічного удару, випробування кожухів герметичних компресорів на міцність і щільність проводять на стенді окремо.

На міцність герметичні компресори випробовують у броневанні, не заповненій водою, а на щільність – у відкритій ванні з нержавіючої сталі, заповненої водою, яку встановлюють біля броневанни.

Випробування на міцність проводять наступним чином: всмоктуючий і нагнітальний штуцери компресора Км підключають до шлангів і опускають його в броневанну, закривають кришку ванни Кр і піднімають тиск до заданого значення (2 ... 2,2 МПа). Витримують необхідний час, потім тиск у кожусі компресора скидають до 1,6 МПа, відкривають кришку ванни (при тиску вище 1,6 МПа електрозамок кришки не відкривається).

За допомогою вантажопідіймального пристрою герметичний компресор переносять з броньованими БВ у відкриту ванну В з водою. Після перевірки на щільність компресор виймають, скидають надлишковий тиск і від'єднують шланги.

6. Установка УГ-1 для перевірки відремонтованих холодильних агрегатів на щільність. Якість пайки та зварювання холодильних агрегатів та їх щільність перевіряють у спеціальних ваннах УГ-1 у водному середовищі при температурі 50 ... 60 °С.

Установка складається з ванни, що заповнюється водою, механізму завантаження (на платформу якого укладають холодильний агрегат), стійки, рухомої рами і виносного шафи з електроапаратурою. Піднімає та опускає платформу механізм завантаження, що працює зі швидкістю 4 м/хв від електродвигуна потужністю 0,6 кВт. Горизонтальне переміщення платформи (ручне) здійснюється по напрямній рейці. Для перевірки холодильних агрегатів на щільність шланг від балона з азотом підключають до зарядного штуцера, заповнюють агрегат азотом і опускають його у ванну з водою. Потім включають освітлення ванни і перевіряють стан зварних швів. Нещільність швів визначають по появі бульбашок азоту в місцях неякісної зварювання. Ванна зсередини висвітлюється двома герметичними світильниками потужністю по 40 ... 60 Вт і напругою 36 В.

7. Стенд для перевірки холодильних агрегатів на щільність. Замість азоту тут застосовують сухе повітря, що значно зменшує собівартість ремонту. Основні елементи стенду: корпус, панель управління, осушувальний патрон, масловіддільник, індикатор вологості, ресивер, герметичний компресор ХКВ-6 і пневмосистема. Стенд комплектується опорним майданчиком для монтажу на установці УГ-1.

Холодильний агрегат перевіряють звичайним способом у ванні з водою. Замість азоту в агрегат нагнітають повітря, пропущений попередньо через цеолітовий осушувальний патрон і масловіддільник. Оглядове вікно індикатора вологості, розташоване на лицьовій панелі стенду, призначено для спостереження за зміною колірної забарвлення чутливого елемента.

Порядок роботи на стенді наступний.

Розміщують холодильний агрегат на платформу установки УГ-1. За допомогою напівмуфти під'єднують системи холодильного агрегату до пневмосистеми стенду. Разом з холодильним агрегатом опускають платформу установки УГ-1 у ванну з водою. Підключають стенд до мережі змінного струму напругою 220 В. Включають компресор стенду і доводять тиск в холодильному агрегаті до 1,4 МПа. При досягненні надлишкового тиску у випробуваному холодильному агрегаті герметичний компресор стенду повинен автоматично відключатися. Контроль за тиском здійснюється за електроконтактних манометрів ЕКМ-IV. У разі порушення герметичності системи холодильного агрегату в воді з'являться бульбашки повітря. Після закінчення випробувань холодильний агрегат витягують з ванни.

8. Стенд для утилізації фреону. Призначений для відбору фреону з герметичної системи холодильних агрегатів і очищення його від масла. Стенд складається з наступних основних частин: корпусу, каркасу, рівнеміра-ресивера, конденсатора, герметичного затискача, масловіддільника, герметичного компресора ХКВ-6, панелі курування, пневмогідросистеми і пристрої для установки балона. Корпус зварений з листової сталі і має форму паралелепіпеда. Каркас зварений з листового і профільного прокату. Лицьова частина каркаса служить передньою панеллю стенду. На каркасі змонтовані всі складові одиниці і прилади контролю та управління стендом.

Рівнемір-ресивер являє собою циліндричний резервуар, всередині якого вміщено поплавок. У резервуарі по всій довжині змонтовано оглядове вікно. У верхній частині передбачено пристрій для відведення повітря. Конденсатор, призначений для охолодження та конденсації фреону, являє собою змійовик, виготовлений з труби, до якої прикріплені пластини, що збільшують його теплопередаючу поверхню.

Для проколу осушувального патрона в ремонтованому холодильному агрегаті призначений герметичний затискач. Він являє собою пристрій типу лещат і складається з двох нерухомих і однією рухомою підпружиненою планок, в яких є канали циліндричної форми для обхвату осушувального патрона і створення герметичності в момент проколу його пустотілою голкою, що вмонтована в одну з планок пристрою і з'єднана з пневмосистемою стенду гнучким трубопроводом .

Пневмогідравлічна система включає агрегати, прилади контролю та управління стендом і систему з'єднуючих їх трубопроводів.

Принцип роботи стенду наступний. Холодильний агрегат, що підлягає ремонту підключають до стенду за допомогою герметичного затискача шляхом введення пустотілої голки в осушувальний патрон. За показниками мановакуумметра перевіряють наявність холодоагенту в холодильному агрегаті (за наявності фреону мановакуумметр повинен показувати надлишковий тиск, а при відсутності холодоагенту стрілка мановакуумметра повинна стояти на нулі). При наявності холодоагенту в холодильному агрегаті здійснюються відбір і подача його в рівнемір-ресивер герметичним компресором через систему трубопроводів, масловіддільник і конденсатор. Про закінчення відбору холодоагенту з холодильного агрегату слідкують за показниками мановакуумметра, які повинні відповідати вакуумметричнму тиску.

Після заповнення рівнеміра-ресивера рідким холодоагентом, що надходять з холодильного агрегату, і створення при цьому необхідного надлишкового тиску, контрольованого манометром, відкривається вентиль і холодоагент рівнеміра-ресивера надходить у балон, попередньо відвакуумований і підключений до системи стенду. Після спорожнення рівнеміра-ресивера вентиль закривається і знову відбувається його заповнення холодоагентом, тобто цикл повторюється.

2.5. Документація

Документування взаємовідносин між спеціалізованою майстернею (виконавцем робіт) та користувачем побутової техніки (замовником) є надзвичайно важливим і відповідальним аспектом діяльності технічного обслуговування. Для того щоб уникати непорозумінь з користувачами, а також працювати в правовому полі потрібно досконало знати права та обов’язки обох сторін. Тому спочатку проаналізуємо національну законодавчу базу, що регулює відносини між вищезгаданими сторонами під час надання ремонтних послуг.

1. Нормативна база

1. Закон № 3682 – Закон України "Про захист прав споживачів" від 15.12.1993 р. № 3682-XII.

2. Правила побутового обслуговування – правила побутового обслуговування населення, затверджені постановою Кабінету Міністрів України від 16.05.1994 р. № 313.

3. Інструкцією з надання послуг по ремонту побутової радіоелектронної апаратури – Інструкція з надання послуг по ремонту побутової радіоелектронної апаратури, затверджена наказом Українського союзу об’єднань, підприємств і організацій побутового обслуговування населення від 27.08.2000 р. № 20.

4. Інструкція з надання послуг по ремонту побутових машин і приладів – Інструкція з надання послуг по ремонту побутових машин і приладів, ремонту і виготовленню металовиробів, затверджена наказом Українського союзу об’єднань, підприємств і організацій побутового обслуговування населення від 27.08.2000 р. № 20

5. Наказ № 8 – Наказ Українського союзу об’єднань, підприємств і організацій побутового обслуговування населення від 29.09.1995 р. № 8.

6. Інструкцією № 8 – Інструкція з використання форм документів суворої звітності, що використовуються для оформлення замовлень і розрахунків зі споживачами за побутові послуги, затверджена наказом Українського союзу об’єднань, підприємств і організацій побутового обслуговування населення від 29.09.1995 р. № 8.

2. Прийом і оформлення замовлення

Виконавець вступаючи в договірні відносини з користувачем (замовником) повинен керуватися Правилами побутового обслуговування і Законом № 3682, в яких описано основні норми та вимоги щодо ведення даної діяльності. Так відповідно до вищезазначених нормативів можна виділити наступні основні моменти щодо надання послуг технічного обслуговування холодильного обладнання та їх документування.

1. Послуги надаються користувачам (замовникам) відповідно до договору, документальним підтвердженням укладання якого є такі документи:

Ø договір;

Ø розрахунковий документ встановленої форми (функції договору і розрахункового документу може виконувати квитанція встановленої форми).

2. Виконавець має право відмовити в прийнятті замовлень, якщо він не може забезпечити належне їхнє виконання чи, якщо користувача не влаштовує спосіб, об’єм чи терміни виконання послуг (наприклад, замовник незгодний з необхідністю повної заміни якихось вузлів холодильної техніки, що, на думку виконавця, необхідно здійснити).

3. Замовлення на послуги приймаються як у приміщенні виконавця, так і поза його межами з обов’язковим оформленням угоди (пункт 1).

4. Розрахунковими документами, що підтверджують факт надання послуги, можуть бути:

Ø касовий чек – для виконавців, які у розрахунках із замовниками використовують реєстратори розрахункових операцій (розрахункова квитанція у випадку виходу такого реєстратора з ладу чи тимчасового відключення електроенергії);

Ø квитанція, яка є документом суворої звітності, – для виконавців, що, відповідно до законодавства, не застосовують таких реєстраторів.

5. Вартість послуг і матеріалів виконавця оплачується замовником за ціною, що діє на день оформлення замовлення, якщо інше не передбачене умовами угоди. У випадку надання виконавцем на прохання замовника додаткових послуг, не передбачених замовленням, їхня вартість оплачується замовником також за ціною, що діяла на день оформлення замовлення на ці додаткові послуги.

6. Замовлення на послуги можуть виконуватися як з комплектуючих виробів і інших матеріалів виконавця, так і комплектуючих – замовника.

7. Вартість матеріалів замовника визначається й оформляється документально за погодженням сторін (у формі акта) чи на основі поданих документів, що підтверджують їхню ціну (наприклад, на підставі розрахункових документів про купівлю комплектуючих).

ИНТЕРЕСНОЕ

© 2009 Все права защищены. |