| |

МЕНЮ

- Главная

- Языкознание филология

- Финансовые науки

- Управленческие науки

- Товароведение

- Технология

- Теплотехника

- Теория организации

- Теория государства и права

- Таможенная система

- Схемотехника

- Строительство

- Страхование

- Статистика

- Религия и мифология

- Психология и педагогика

- Промышленность производство

- Медицинские науки

- Медицина

- Краеведение и этнография

- Компьютерные науки

- История

- Искусство и культура

- Информатика

- Инвестиции

- Издательское дело и полиграфия

- Зоология

- Журналистика

- Естествознание

- Деньги и кредит

- Делопроизводство

- Гражданское право и процесс

- Государство и право

- Геополитика

- Геология

- Геодезия

- География

- Военная кафедра

- Ветеринария

- Валютные отношения

- Бухгалтерский учет и аудит

- Ботаника и сельское хоз-во

- Биржевое дело

- Биология и химия

- Биология

- Безопасность жизнедеятельности

- Банковское дело

- Астрономия

- Астрология

- Архитектура

- Арбитражный процесс

- Административное право

- Авиация и космонавтика

- Карта сайта

Курсовая работа: Проектирование и исследование механизмов двухцилиндрового ДВС

Курсовая работа: Проектирование и исследование механизмов двухцилиндрового ДВС

Кафедра «Теории механизмов и машин»

РАСЧЕТНО-ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

К КУРСОВОЙ РАБОТЕ НА ТЕМУ:

«Проектирование и исследование механизмов

2-х цилиндрового ДВС»

2010 г.

Содержание

рычажный механизм кинематический силовой

Техническое задание

Введение

1. Определение закона движения механизма при установившемся режиме работы

1.1 Структурный анализ

1.2 Построение кинематической схемы и планов возможных скоростей

1.3 Приведение сил и масс. Определение размеров маховика

1.4 Определение скорости и ускорения начального звена

2. Кинематический и силовой анализ рычажного механизма для заданного положения

2.1 Определение скоростей методом построения планов скоростей

2.2 Определение ускорений методом построения планов ускорений

2.3 Определение векторов сил инерции и главных моментов сил инерции звеньев

2.4 Силовой расчет диады 2-3

2.5 Силовой расчет диады 4-5

2.6 Силовой расчет механизма 1ого класса

2.7 Определение уравновешивающей силы с помощью теоремы Н.Е. Жуковского о «жестком рычаге»

Список использованной литературы

Техническое задание

Вариант 00.

1. Определить закон движения рычажного механизма при установившемся режиме работы.

2. Выполнить кинематический и силовой анализ рычажного механизма для заданного положения.

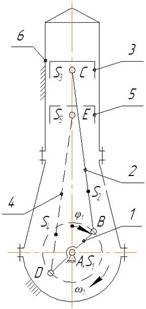

Рис. 1

Исходные данные:

Длина звена 1: lAB=lAD=l1=0,1 м; длина звеньев 2 и 4: l2=l4=0,38 м; относительное положение центра массы S шатуна: BS2/BC=DS4/DE=0,38; угловая средняя скорость звена 1: ω1ср=75 рад/с; масса звеньев 2 и 4: m2=m4=15 кг; масса звеньев 3 и 5: m3=m5=12 кг; момент инерции звеньев 2 и 4 относительно центра масс:

JS2=JS4=0,22 кг∙м2; момент инерции кривошипного вала относительно оси вращения: JA1=1,25 кг∙м2; момент инерции вращающихся звеньев редукторов, приведенный к оси кривошипного вала: JР=1,9 кг∙м2; момент инерции гребного вала с винтом:

Jв=4 кг∙м2; диаметр цилиндра: D=0,12 м; допускаемый коэффициент неравномерности вращения кривошипного вала: δ=1/40; координата звена 1 для силового анализа: φ1=30°.

Введение

Данная курсовая работа выполнена по предмету: «Теория механизмов и машин» и состоит из двух разделов. В первом разделе определяется закон движения рычажного механизма при установившемся режиме работы; во втором разделе проводится кинематический и силовой анализы рычажного механизма для заданного положения.

В этой работе рассматривается кривошипно-ползунный механизм, который является основным механизмом в двигателях внутреннего сгорания.

Курсовая работа состоит из пояснительной записки и двух чертежей формата А1 и А2. В пояснительной записке приводится описание заданного рычажного механизма, структурный, кинематический и силовой анализы. На чертежах построена кинематическая схема механизма для двенадцати равноотстающих положений кривошипа, планы скоростей и ускорений для заданного положения механизма, планы сил для заданного положения механизма и схема рычага Жуковского.

1. Определение закона движения механизма при установившемся режиме работы

1.1 Структурный анализ

Механизм представляет собой 6-тизвенный рычажный механизм.

Кинематическая схема механизма показана на рис. 1:

звено 1 – ведущее – кривошип BD равномерно вращается вокруг неподвижной оси;

звено 2 – шатун ВC совершает плоскопараллельное движение;

звено 3 – ползун (поршень) C движется поступательно;

звено 4 – шатун DE совершает плоскопараллельное движение;

звено 5 – ползун (поршень) E движется поступательно;

звено 6 – стойка неподвижная (неподвижный шарнир A; неподвижные направляющие ползуна E; неподвижные направляющие ползуна С).

Кинематические пары – подвижные соединения двух звеньев, сведены в таблицу 1.1.

Таблица 1.1.

| № п/п |

Соединяемые звенья |

Вид пары | Подвижность | Класс | |

| 1 | 1-6 | вращательная В | 1 | V | крайняя (внешняя) |

| 2 | 1-2 | вращательная В | 1 | V | средняя (внутренняя) |

| 3 | 1-4 | вращательная В | 1 | V | средняя (внутренняя) |

| 4 | 2-3 | вращательная В | 1 | V | средняя (внутренняя) |

| 5 | 3-6 | поступательная П | 1 | V | крайняя (внешняя) |

| 6 | 4-5 | вращательная В | 1 | V | средняя (внутренняя) |

| 7 | 5-6 | поступательная П | 1 | V | крайняя (внешняя) |

Кинематических пар IV класса в данном механизме нет.

В результате:

- число кинематических пар V класса р5 = 7;

- число кинематических пар IV класса р4 = 0.

Степень подвижности механизма W определяется по формуле Чебышева:

W = 3n – 2p5 – p4,

где n – число подвижных звеньев,

p5 – число кинематических пар V класса,

p4 – число кинематических пар IV класса.

Получаем:

W = 3·5 – 2·7 – 0 = 1,

т.е. механизм имеет одно ведущее звено – кривошип BD.

Рычажный механизм состоит из механизма 1-го класса и двухповодковых групп.

1. Диада 4-5 (рис. 1) – шатун DE с ползуном E – представляет собой двухповодковую группу второго вида, т.е. диаду с двумя вращательными и одной поступательной (конечной) парами.

Число подвижных звеньев n = 2.

Число кинематических пар с учетом незадействованной, но учитываемой при определении степени подвижности диады: р5 = 3; р4 = 0.

Степень подвижности диады:

W45 = 3·2 - 2·3 – 0 = 0

2. Диада 2-3 (рис. 1) – шатун BC с ползуном C представляет собой двухповодковую группу второго вида, т.е. диаду с двумя вращательными и одной поступательной (конечной) парами.

Число подвижных звеньев n = 2.

Число кинематических пар с учетом незадействованной, но учитываемой при определении степени подвижности диады: р5 = 3; р4 = 0.

Степень подвижности диады 2-3:

W23 = 3·2 - 2·3 – 0 = 0

3. Механизм 1-го класса (рис. 1) – ведущее звено 1 (кривошип BD), соединенное шарниром A с неподвижной стойкой 6.

Число подвижных звеньев n = 1.

Кинематические пары в точках B и D учтены в диадах 4-5 и 2-3.

Число кинематических пар: р5 = 1; р4 = 0.

Степень подвижности механизма 1-го класса:

W1 = 3·1 - 2·1 – 0 = 1

1.2 Построение кинематической схемы и планов возможных скоростей

Определяем недостающий размер механизма – ход поршня. Для кривошипно-ползунного механизма без эксцентриситета ход поршня:

Н = 2l1 = 2∙0,1 = 0,2 м.

Строим кинематическую схему механизма для двенадцати равноотстающих положений кривошипа в масштабе μl = 0,002 м/мм. Крайнее верхнее положение т. В кривошипа, соответствующее верхнему мертвому положению поршня 3, принимается за исходное и ему присваивается номер «0».

Планы возможных скоростей для двенадцати положений механизма строятся на основании векторных уравнений:

![]()

![]()

и условия, что направления скоростей точек С и Е совпадают с осью цилиндров.

![]() ,

, ![]() ,

,

![]() ,

, ![]() - векторы абсолютных

скоростей точек С, В, Е и D, а

- векторы абсолютных

скоростей точек С, В, Е и D, а ![]() и

и ![]() - векторы скоростей точки

С относительно точки В и точки Е относительно точки D, причем

- векторы скоростей точки

С относительно точки В и точки Е относительно точки D, причем ![]() и

и ![]() .

.

Построение планов начнем, задавшись длиной векторов VB = VD = 50 мм, одинаковой для всех положений механизма.

1.3 Приведение сил и масс. Определение размеров маховика

Определим момент инерции маховика и его размеры по методу Мерцалова, используя теорему об изменении кинетической энергии и делая предварительно приведение сил и масс к начальному (первому) звену механизма.

Построим индикаторную диаграмму в масштабе:

![]() МПа/мм,

МПа/мм,

где Рmax – максимальное давление в цилиндре, МПа;

рmax – максимальная ордината индикаторной диаграммы в мм.

Внешние силы и моменты, действующие на звенья механизма: силы давления газов на поршни: Рд3 и Рд5; силы тяжести звеньев:

G2 = G4 = gm2 = 10·15 = 150 H;

G3 = G5 = gm3 = 10·12 = 120 H,

приведенный момент сопротивления МСпр = const, величина которого пока неизвестна. Максимальное усилие на поршень:

Рдmax = F·Pmax = (πD2/4)· Pmax = (3,14·0,122/4)· 5,14·106 = 56,5 кН

Для удобства использования индикаторную диаграмму преобразуем в график сил Рд3(Sc). За ординаты графика сил принимаются ординаты, снимаемые с индикаторной диаграммы, тогда масштаб графика сил определится по формуле:

µр’ = µр·F·106 = µр·(πD2/4)·106 = 0,056·(3,14·0,122/4)·106 = 0,63 кН/мм

Определим, из условия равенства элементарных работ (мощностей) приведенного момента и приводимых сил, приведенный момент от сил давления газов и сил тяжести звеньев для группы Ассура II22(2,3)(цилиндр С):

![]()

Для первого положения механизма:

![]() 1,4 кН·м

1,4 кН·м

Расчеты показывают, что влияние сил веса звеньев на значение приведенного момента незначительно ( <<2%) и им можно пренебречь. Учитывая также, что угол между вектором силы и вектором скорости точки приложения этой силы всегда равен 0° или 180°, расчетная формула для определения приведенного момента сил, действующих на группу Ассура II22(2,3), окончательно запишется:

![]() .

.

Выполним расчет ![]() для

двенадцати положений механизма, данные сведем в таблицу 1.

для

двенадцати положений механизма, данные сведем в таблицу 1.

Приведенный момент инерции ![]() звеньев

второй группы механизма, к которым относятся все звенья, кроме первого,

определяется на основании равенства кинетической энергии звена приведения и

приводимых звеньев:

звеньев

второй группы механизма, к которым относятся все звенья, кроме первого,

определяется на основании равенства кинетической энергии звена приведения и

приводимых звеньев:

![]()

![]()

Для первого положения механизма:

![]()

![]()

= 0,2482 кг/м2

Выполним расчет ![]() для

двенадцати положений механизма, данные сведем в таблицы 2, 3.

для

двенадцати положений механизма, данные сведем в таблицы 2, 3.

По результатам табличных расчетов строим графики:

![]()

Масштаб графика ![]() по оси

абсцисс при базе графика х = 300 мм равен:

по оси

абсцисс при базе графика х = 300 мм равен:

µφ = 2π/х = 6,28/300 = 0,0209 рад/мм.

Аналогично для графика ![]() :

:

µφ = 2π/х = 6,28/300 = 0,0209 рад/мм.

Таблица 1

| Обозначение параметра | Положение механизма | |||||||||||

| 0 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | |

|

|

87 | 37 | 10 | 4 | 1 | 0,2 | 0,1 | -0,1 | -0,2 | -1 | -4 | -18 |

|

µр’, кН/мм |

0,63 | |||||||||||

|

|

55 | 23 | 6 | 2,5 | 0,6 | 0,1 | 0,06 | -0,06 | -0,1 | -0,6 | -2,5 | -11 |

|

l1, м |

0,1 | |||||||||||

| pb, мм | 50 | |||||||||||

| pc, мм | 0 | 31 | 49 | 50 | 37,5 | 19 | 0 | 19 | 37,5 | 50 | 49 | 31 |

| pc/pb | 0 | 0,62 | 0,98 | 1 | 0,75 | 0,38 | 0 | 0,38 | 0,75 | 1 | 0,98 | 0,62 |

|

|

0 | 1,43 | 0,59 | 0,25 | 0,05 | 0,004 | 0 | -0,002 | -0,008 | -0,06 | -0,25 | -0,68 |

ИНТЕРЕСНОЕ

© 2009 Все права защищены. |