| |

МЕНЮ

- Главная

- Языкознание филология

- Финансовые науки

- Управленческие науки

- Товароведение

- Технология

- Теплотехника

- Теория организации

- Теория государства и права

- Таможенная система

- Схемотехника

- Строительство

- Страхование

- Статистика

- Религия и мифология

- Психология и педагогика

- Промышленность производство

- Медицинские науки

- Медицина

- Краеведение и этнография

- Компьютерные науки

- История

- Искусство и культура

- Информатика

- Инвестиции

- Издательское дело и полиграфия

- Зоология

- Журналистика

- Естествознание

- Деньги и кредит

- Делопроизводство

- Гражданское право и процесс

- Государство и право

- Геополитика

- Геология

- Геодезия

- География

- Военная кафедра

- Ветеринария

- Валютные отношения

- Бухгалтерский учет и аудит

- Ботаника и сельское хоз-во

- Биржевое дело

- Биология и химия

- Биология

- Безопасность жизнедеятельности

- Банковское дело

- Астрономия

- Астрология

- Архитектура

- Арбитражный процесс

- Административное право

- Авиация и космонавтика

- Карта сайта

Курсовая работа: Механизм подъема с увеличенной высотой перемещения груза (перематывающая лебедка)

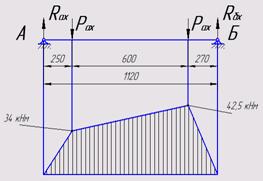

Рассмотрим расчетную схему нагружения оси барабана в горизонтальной плоскости (рис. 3.3).

Опорные реакции:

![]() , (3.68)

, (3.68)

![]() .

.

![]() , (3.69)

, (3.69)

![]() .

.

Проверка: ![]() ,

,

![]() , (3.70)

, (3.70)

![]() .

.

Реакции вычислены, верно.

Изгибающие моменты:

в сечении «а»:

![]() ,(3.71)

,(3.71)

![]() .

.

в сечении «б»:

![]() ,(3.72)

,(3.72)

![]() .

.

Строим эпюру изгибающих моментов (см. рис. 3.3).

Рисунок 3.3 – Расчетная схема нагружения оси барабана и эпюра изгибающих моментов в горизонтальной плоскости

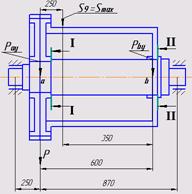

Рассмотрим нагрузки в вертикальной плоскости (рис. 3.4).

Рисунок 3.4 – Схема к определению нагрузок, действующих на ось барабана в вертикальной плоскости

![]() , (3.73)

, (3.73)

![]() .

.

![]() ,(3.74)

,(3.74)

![]() .

.

Проверка: ![]() ,

,

![]() , (3.75)

, (3.75)

![]() .

.

Значит нагрузки ![]() и

и ![]() вычислены правильно.

вычислены правильно.

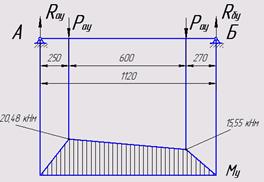

Рассмотрим расчетную схему нагруженной оси барабана в вертикальной плоскости (рис. 3.5).

Опорные реакции:

![]() ,

(3.76)

,

(3.76)

![]() .

.

![]() , (3.77)

, (3.77)

![]() .

.

Проверка: ![]() ,

,

![]() , (3.78)

, (3.78)

![]() .

.

Реакции вычислены, верно.

Изгибающие моменты:

в сечении «а»:

![]() , (3.79)

, (3.79)

![]() .

.

в сечении «б»:

![]() ,(3.80)

,(3.80)

![]() .

.

Строим эпюру изгибающих моментов (см. рис. 3.5).

Рисунок 3.5 – Расчетная схема нагружения оси барабана и эпюра изгибающих моментов в вертикальной плоскости

Суммарные изгибающие моменты

![]() . (3.81)

. (3.81)

В сечении «а»:

![]() .

.

В сечении «б»:

![]() .

.

3.15.4 Проверка прочности оси барабана

Рассмотрим два опасных сечения, а именно: I-I – под левой ступицей в месте перехода сечений; II-II –под правой ступицей в месте перехода сечений (см. рис. 3.4).

Изгибающие моменты в сечении I-I и II-II, учитывая незначительные удаления их точек «а» и «б», соответственно принимаем равными:

![]() ,

,

![]() ,

,

что идет в запас прочности.

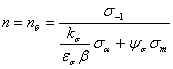

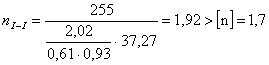

Поскольку ось барабана работает только на изгиб, определяем запас прочности для одноосного напряженного состояния:

, (3.82)

, (3.82)

где ![]() =

255 МПа – предел выносливости материала оси (сталь 45 нормализованная – см.

3.15.1) при симметричном цикле нагружения;

=

255 МПа – предел выносливости материала оси (сталь 45 нормализованная – см.

3.15.1) при симметричном цикле нагружения;

![]() -

эффективный коэффициент концентрации напряжений, выбирается по таблицам в

зависимости от вида концентратора;

-

эффективный коэффициент концентрации напряжений, выбирается по таблицам в

зависимости от вида концентратора;

![]() -

масштабный фактор, принимается по таблицам в зависимости от размера сечения;

-

масштабный фактор, принимается по таблицам в зависимости от размера сечения;

![]() -

коэффициент состояния поверхности детали;

-

коэффициент состояния поверхности детали;

![]() -

коэффициент влияния асимметрии цикла;

-

коэффициент влияния асимметрии цикла;

![]() -

амплитудное напряжение цикла;

-

амплитудное напряжение цикла;

![]() -

среднее напряжение цикла, для симметричного цикла

-

среднее напряжение цикла, для симметричного цикла ![]() =

0.

=

0.

Сечение I-I

![]() =

2,02 для галтельного перехода при r/d

= 0,02 (r = 5 мм), t/r = 3 (t = 15 мм) и

=

2,02 для галтельного перехода при r/d

= 0,02 (r = 5 мм), t/r = 3 (t = 15 мм) и ![]() = 60 кг/мм2 /15, с. 41, таб. 5/;

= 60 кг/мм2 /15, с. 41, таб. 5/;

![]() =

0,61 для углеродистой стали и диаметре вала ~ 200 мм;

=

0,61 для углеродистой стали и диаметре вала ~ 200 мм;

![]() =

0,93 для чистовой токарной обработки /15, с. 44, таб. 10/.

=

0,93 для чистовой токарной обработки /15, с. 44, таб. 10/.

![]() , (3.83)

, (3.83)

где W = 0,1d3 – момент сопротивления сечения изгибу;

![]() ,

,

.

.

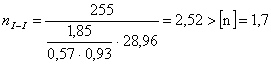

Сечение II-II

![]() =

1,85 для галтельного перехода при r/d

= 0,02 (r = 5 мм), t/r = 2 (t = 10 мм) и

=

1,85 для галтельного перехода при r/d

= 0,02 (r = 5 мм), t/r = 2 (t = 10 мм) и ![]() = 60 кг/мм2 /15, с. 41, таб. 5/;

= 60 кг/мм2 /15, с. 41, таб. 5/;

![]() =

0,57 для углеродистой стали и диаметре вала ~ 250 мм /15, с. 44, таб. 10/;

=

0,57 для углеродистой стали и диаметре вала ~ 250 мм /15, с. 44, таб. 10/;

![]() =

0,93 для чистовой токарной обработки /15, с. 44, таб. 10/.

=

0,93 для чистовой токарной обработки /15, с. 44, таб. 10/.

![]() , (3.84)

, (3.84)

![]() ,

,

.

.

3.16 Расчет подшипников оси барабана

Предварительно (см. 3.13) подобраны роликоподшипники радиальные сферические двухрядные 3536 легкой широкой серии с динамической грузоподъемностью [C] = 62700 кг = 616 кН /16, с. 472, таб.7/.

Эквивалентная нагрузка на подшипник

![]() , (3.85)

, (3.85)

где Х – коэффициент радиальной нагрузки, Х = 1 /16, с. 115, таб. 13/;

![]() -

коэффициент кинематический,

-

коэффициент кинематический, ![]() = 1,2

при вращающемся наружном кольце;

= 1,2

при вращающемся наружном кольце;

R – радиальная нагрузка, кН;

Y – коэффициент осевой нагрузки;

А – осевая нагрузка, А = 0;

![]() -

динамический коэффициент (коэффициент безопасности), для нагрузки с толчками и

перегрузками принимаем

-

динамический коэффициент (коэффициент безопасности), для нагрузки с толчками и

перегрузками принимаем ![]() = 1,2 /16, с.

115, таб. 15/;

= 1,2 /16, с.

115, таб. 15/;

![]() -

коэффициент температурный, для обычных рабочих температур подшипника до 100 єС

можно принять

-

коэффициент температурный, для обычных рабочих температур подшипника до 100 єС

можно принять ![]() = 1 /16, с. 112/.

= 1 /16, с. 112/.

Максимальная радиальная нагрузка на наиболее нагруженной опоре «а»:

![]() , (3.86)

, (3.86)

![]() .

.

Тогда эквивалентная нагрузка на подшипник

![]() .

.

Номинальная долговечность подшипника, млн. оборотов вращающегося кольца:

![]() , (3.87)

, (3.87)

где п – число оборотов в мин. кольца подшипника, п = пб = 38,22 об/мин;

![]() -

установленный срок службы (ресурс) подшипника, принимаем

-

установленный срок службы (ресурс) подшипника, принимаем ![]() = 12500 ч.

= 12500 ч.

![]()

Расчетная динамическая грузоподъемность подшипника:

![]() ,(3.88)

,(3.88)

где α – степенной показатель, для роликовых подшипников α = 3,33;

![]() .

.

Таким образом долговечность и

надежность выбранных подшипников в пределах установленного срока службы (![]() = 12500 ч.) будет

обеспечена.

= 12500 ч.) будет

обеспечена.

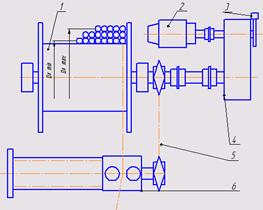

4. РАСЧЕТ КАНАТОСБОРНОЙ ЛЕБЕДКИ

Ветвь каната, сходящая с перематывающих барабанов с минимальным натяжением S0, наматывается многослойно на канатосборную лебедку; при этом равномерность укладки каната обеспечивается канатоукладчиком.

Привод канатосборной лебедки должен быть осуществлен от отдельного электродвигателя постоянного тока с постоянным моментом. Электрическая схема подключения электродвигателя должна обеспечивать на канатосборном барабане постоянный момент, создавая в ветви каната натяжение в пределах 7-9 кН.

Привод канатоукладчика обеспечим от канатосборного барабана посредствам цепной передачи (рис. 4.1).

1- канатосборная катушка; 2 – электродвигатель; 3 – тормоз; 4 – редуктор; 5 – цепная передеча; 6 – канатоукладчик

Рисунок 4.1 – Схема канатосборной лебедки

4.1 Основные геометрические параметры канатосборной катушки

Учитывая диаметр d = 39 мм и длину 1000 м наматываемого каната, принимаем:

- диаметр катушки Dк = 1300 мм;

- число витков каната в одном слое k = 38;

- шаг навивки t=1,05dк = 1,05∙39 = 40,95 мм, принимаем t = 41 мм.

Тогда рабочая длина катушки:

![]() , (4.1)

, (4.1)

![]() .

.

Общая длина каната, наматываемого на катушку:

![]() , (4.2)

, (4.2)

![]() .

.

Число слоев намотки каната:

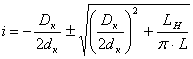

из уравнения ![]() /2, с. 46/ получи:

/2, с. 46/ получи:

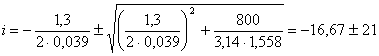

,(4.3)

,(4.3)

.

.

Отсюда i1 = 4,33; i2 = -37,67.

Второй корень уравнения неприемлем (отрицателен).

Итак, получаем число слоев намотки i = 4,33 (т. е. пятый виток неполный).

Расчетные минимальные и максимальные диаметры катушки:

![]() , (4.4)

, (4.4)

Минимальный расчетный диаметр:

![]() .

.

Максимальный расчетный диаметр:

![]() .

.

4.2 Кинематический расчет привода, выбор электродвигателя и редуктора

Скорость намотки каната:

![]() ,(4.5)

,(4.5)

![]() .

.

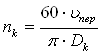

Число оборотов катушки

при ![]() :

:

![]() , (4.6)

, (4.6)

![]() .

.

при ![]() :

:

![]() , (4.7)

, (4.7)

![]() .

.

Необходимая мощность двигателя канатосборной лебедки:

![]() , (4.8)

, (4.8)

![]() .

.

По каталогу /7, с. 55, таб. 2-32/ подбираем крановый электродвигатель большей ближайшей мощности.

Характеристика и основные параметры электродвигателя:

- тип – асинхронный с фазным ротором МТН 411-6;

- номинальная мощность – 18 кВт при ПВ 40 %;

- частота вращения – nдв = 965 об/мин;

- максимальный момент – Мmax = 638 Н∙м;

- КПД двигателя - ![]() = 0,82;

= 0,82;

- масса двигателя – Qдв = 280 кг;

- диаметр выходного конца вала – d1 = 65 мм.

Номинальный момент двигателя

![]() , (4.9)

, (4.9)

![]() .

.

Необходимое минимальное передаточное число привода:

![]() ,(4.10)

,(4.10)

![]() .

.

По каталогу /9, с. 34/ подбираем крановый редуктор горизонтальный двухступенчатый типа Ц2-350 с передаточным числом 41,34 для частоты вращения 1000 об/мин и мощности 8,2 кВт при тяжелом крановом режиме работы, масса редуктора – 310 кг.

Диаметры концов валов:

- входного (конический) – 40 мм;

- выходного (цилиндрический) – 85 мм.

Необходимые числа оборотов

двигателя для обеспечения постоянной скорости каната ![]() = 120 м/мин:

= 120 м/мин:

![]() , (4.11)

, (4.11)

![]() ,

,

![]() , (4.12)

, (4.12)

![]() .

.

Необходимый крутящий момент на валу

электродвигателя при диаметре намотки ![]() =

1,654 м и натяжении каната S0 = 7 кН

=

1,654 м и натяжении каната S0 = 7 кН

![]() , (4.13)

, (4.13)

![]() ,

,

что близко к значению номинального момента двигателя Мн = 0,178 кН∙м.

Натяжение каната при минимальном

диаметре ![]()

![]() , (4.14)

, (4.14)

![]() .

.

4.3 Выбор муфт

Расчетный момент для выбора зубчатой муфты:

![]() , (4.15)

, (4.15)

гдеk1=1,3 -коэффициент, учитывающий степень ответственности механизма;

k2=1,2 -коэффициент, учитывающий режим работы механизма,

![]() .

.

Выбираем по ГОСТ 5006-55 зубчатую муфту №1 с наибольшим передаваемым крутящим моментом 0,710 кН∙м

Так как в механизме присутствует промежуточный вал, выбираем по ГОСТ 5006-83 вторую зубчатую муфту с промежуточным валом №1 с наибольшим передаваемым крутящим моментом 0,710 кН∙м.

4.4 Расчет тормозного момента и выбор тормоза

Статический тормозной момент на валу двигателя

![]() , (4.16)

, (4.16)

![]() .

.

Тормозной момент для выбора тормоза

![]() , (4.17)

, (4.17)

где ![]() = 2 коэффициент запаса

торможения при тяжелом режиме работы;

= 2 коэффициент запаса

торможения при тяжелом режиме работы;

![]() .

.

По каталогу /9, с. 45/ подбираем тормоз двухколодочный типа ТКГ с максимальным тормозным моментом МТтах = 0,25 кН∙м.

Основные параметры тормоза:

- типоразмер – ТКГ-200;

- диаметр тормозного шкива – 200 мм;

- ширина тормозных колодок – 90 мм;

- масса тормоза – 38 кг.

4.5 Расчет канатоукладчика

Примем канатоукладчик винтового типа /2, с. 178/, винт с резьбой трапециидальной «Трап 92х82» с левой и правой нарезкой одновременно.

Шаг винта tв = 82 мм; число витков нарезки z = L/ tв = 1558/82 = 19.

Передаточное число между катушкой и винтом канатоукладчика

![]() , (4.18)

, (4.18)

где tв = 82 мм – шаг винта;

tк = 41 мм – шаг навивки каната;

![]() .

.

Для передачи вращения от катушки на винт используем цепную передачу цепью втулочно-роликовой по ГОСТ 10947-64. число зубьев ведущей звездочки (на валу катушки) Z1 = 31, ведомой (на валу винта канатоукладчика) – Z2 = 62.

4.6 Расчет подшипников на статическую грузоподъемность

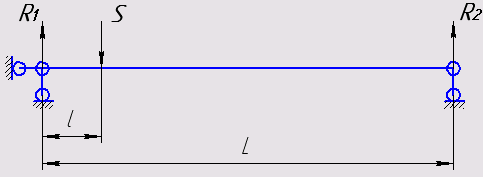

Положение №1, канат находится в крайнем левом положении (см. рис. 4.2):

Рисунок 4.2 – Расчетная схема, положение №1

Найдем радиальные силы в точках 1 и 2:

![]() , (4.19)

, (4.19)

где R1 , R2 – нагрузки на опору, кН;

![]() , (4.20)

, (4.20)

![]() , (4.21)

, (4.21)

где S – натяжение в ветви каната, кН;

![]() ,

,

![]() ,

,

![]() ,

,

![]() .

.

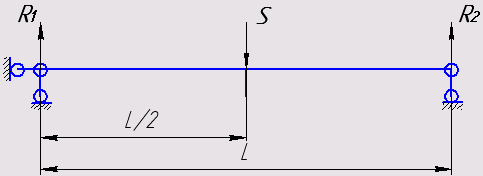

Положение №2, канат находится в среднем положении (см. рис. 4.3):

Рисунок 4.2 – Расчетная схема, положение №2

Найдем радиальные силы в точках 1 и 2:

![]() , (4.22)

, (4.22)

гдеR1 – нагрузка на опору, Н;

![]() , (4.23)

, (4.23)

где S – натяжение в ветви каната, кН;

![]() ,

,

![]() .

.

При расчете на статическую грузоподъемность проверяют, не будет ли радиальная нагрузка Fr на подшипник превосходить статическую грузоподъемность, указанную в каталоге:

![]() (4.24)

(4.24)

Для диаметра в опорах d=55 мм выбираем подшипники шариковые радиальные сферические двухрядные № 1211 с статической радиальной грузоподъемностью Cor= 7,5 кН.

Так как канатоукладчик испытывает осевую нагрузку, то рассчитаем статическую осевую грузоподъемность и выберем третий подшипник:

![]() , (4.25)

, (4.25)

где ![]() = 51,2 - коэффициент,

зависящий от геометрии деталей подшипника;

= 51,2 - коэффициент,

зависящий от геометрии деталей подшипника;

Z = 20 – число шариков, воспринимающих нагрузку в одном направлении;

![]() =

25 - диаметр шариков, мм;

=

25 - диаметр шариков, мм;

![]() .

.

Для диаметра d=45 мм выбираем подшипник шариковый упорный двойной № 8211Н со статической радиальной грузоподъемностью Cor= 42,4 кН.

5. РАСЧЕТ МЕХАНИЗМА ПЕРЕДВИЖЕНИЯ ТЕЛЕЖКИ

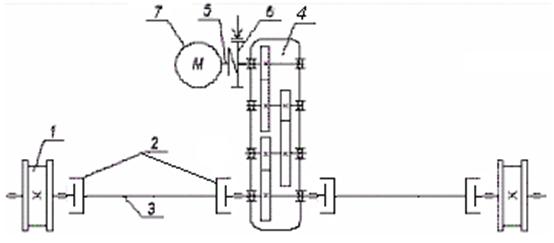

5.1 Выбор кинематической схемы

Выбранная кинематическая схема механизма передвижения тележки с центральным приводом и тихоходным трансмиссионным валом показана на рисунке 4.1. Предпочтительно расположение редуктора посередине между приводными ходовыми колесами. При этом обе половины трансмиссионного вала закручиваются под нагрузкой на одинаковый угол, что способствует одновременному началу движения приводных колес и ликвидации перекосов.

1 - ходовое колесо; 2 - муфта зубчатая с промежуточным валом; 3 - промежуточный вал; 4 – редуктор; 5 - муфта упругая втулочно-пальцевая с тормозным шкивом; 6 - тормоз; 7 - электродвигатель.

Рисунок 5.1 - Кинематическая схема механизма передвижения тележки

Определим вес тележки:

![]() , (5.1)

, (5.1)

где G – грузоподъемность, т;

![]()

5.2 Выбор колес и колесных установок

Число ходовых колес тележек зависит от грузоподъемности крана. При грузоподъемности до 160 т предварительно можно принимать четыре колеса.

Типоразмер

колес определяется их диаметром, который выбирается по табл. 2.11 /2.2 c.

39/ в зависимости от максимальной статической нагрузки, приходящейся на одно

колесо:![]() определяется из условия

того, что нагрузка на ходовые колеса от веса поднимаемого груза, веса тележки,

а также узлов и агрегатов, смонтированных на ней, распределяется равномерно на

все опоры:

определяется из условия

того, что нагрузка на ходовые колеса от веса поднимаемого груза, веса тележки,

а также узлов и агрегатов, смонтированных на ней, распределяется равномерно на

все опоры:

![]() , (5.2)

, (5.2)

где ![]() – коэффициент

неравномерности;

– коэффициент

неравномерности;

![]() ;

;

![]() – грузоподъемность крана, кН;

– грузоподъемность крана, кН;

![]() – вес тележки, кН;

– вес тележки, кН;

![]() – вес грузозахватной подвески, кН;

– вес грузозахватной подвески, кН;

![]() – количество ходовых колес;

– количество ходовых колес;

![]() .

.

Согласно

таблице 2.11 /18, c. 39/ принимаем диаметр колеса ![]() . По ОСТ 24.090.09-75

принимаем для приводных колес установку типа – К2РП, для ведомых колес

установку типа – К2РН.

. По ОСТ 24.090.09-75

принимаем для приводных колес установку типа – К2РП, для ведомых колес

установку типа – К2РН.

5.3 Выбор рельса

В качестве подтележечных рельсов можно использовать рельсы как с выпуклой головкой (типы Р и КР), так и плоские. Типоразмер рельса определяем по таблице 2.11 /18, c.39/ в зависимости от максимальной статической нагрузки на колесо, таковым является типоразмер рельса с выпуклой головкой КР80 ГОСТ 4121-76 /18, с. 309

5.4 Выбор двигателя

Выбор электродвигателя для механизма передвижения крановых тележек производят по статической мощности, при которой обеспечивается надлежащий запас сцепления ходового колеса с рельсом, исключающий возможность буксования при передвижении тележки без груза в процессе пуска.

Определим статическую мощность электродвигателя, кВт:

![]() , (5.3)

, (5.3)

гдеW – сопротивление передвижению (принимаем равным W = 55 кН);

![]() =1,0

- скорость передвижения тележки крана, м/с;

=1,0

- скорость передвижения тележки крана, м/с;

![]() =0,85

- КПД механизма;

=0,85

- КПД механизма;

![]() =1,7

– кратность среднепускового момента двигателя по отношению номинальному;

=1,7

– кратность среднепускового момента двигателя по отношению номинальному;

![]() .

.

По каталогу /7, с. 55, таб. 2-32/ подбираем крановый электродвигатель большей ближайшей мощности.

Характеристика и основные параметры электродвигателя:

- тип – асинхронный с фазным ротором МТН 412-6;

- номинальная мощность – 30 кВт при ПВ 40 %;

- частота вращения – nдв = 965 об/мин;

- максимальный момент – Мmax = 932 Н∙м;

- КПД двигателя - ![]() = 0,84;

= 0,84;

- масса двигателя – Qдв = 345 кг;

- диаметр выходного конца вала – d1 = 65 мм.

Номинальный момент двигателя:

![]() , (5.4)

, (5.4)

гдеРд=30 – номинальная мощность электродвигателя, кВт;

n=965 – частота вращения, об/мин,

![]() .

.

5.5 Расчет и выбор редуктора

Частота вращения ходового колеса:

, (5.5)

, (5.5)

где![]() =1,0- скорость передвижения

тележки, м/с;

=1,0- скорость передвижения

тележки, м/с;

Dк=0,71 – диаметр колеса, м;

![]() .

.

Требуемое передаточное число привода:

![]() , (5.6)

, (5.6)

гдеn – частота вращения двигателя, об /мин;

nк – частота вращения ходового колеса тележки, об /мин;

![]() .

.

Расчетная мощность редуктора:

![]() , (5.7)

, (5.7)

гдеРс=30 - статическая мощность электродвигателя, кВт;

kp=1,7 – коэффициент, учитывающий условия работы редуктора /17, с.40/;

![]() .

.

По каталогу /18, с. 34/ подбираем крановый редуктор вертикальный двухступенчатый типа ВКУ-610М с передаточным числом 40 для частоты вращения 1000 об/мин и мощности 47,6 кВт при тяжелом крановом режиме работы, масса редуктора – 450 кг.

5.6 Выбор муфт

Всего в данном механизме передвижения тележки, исходя из выбранной кинематической схемы, используется три муфт, одна из которых упругая втулочно-пальцевая с тормозным шкивом, установленная на быстроходном валу редуктора, две зубчатые муфты с промежуточным валом, установленные на тихоходном валу.

5.6.1 Муфта, соединяющая электродвигатель с редуктором:

Расчетный момент для выбора муфты:

![]() , (5.8)

, (5.8)

гдеk1=1,2 - коэффициент, учитывающий степень ответственности механизма /таб. 1.35, с.42/;

k2=1,1 - коэффициент, учитывающий режим работы механизма /таб. 1.35, с.42/;

![]() .

.

Выбираем упругую втулочно-пальцевую муфту с крутящим моментом 250 Н∙м, момент инерции Iм=0,24 кг∙м2.

5.6.2 Муфты, соединяющие редуктор с колесами:

Номинальный момент на тихоходном валу редуктора :

![]() , (5.9)

, (5.9)

где W - сопротивление передвижению тележки с номинальным грузом, принимаем W = 55000 Н;

Dк = 0,71 – диаметр ходового колеса, м;

![]() .

.

Расчетный момент для выбора муфт:

![]() , (5.10)

, (5.10)

![]() .

.

Выбираем по ГОСТ 5006-55 зубчатую муфту с промежуточным валом №9 с наибольшим передаваемым крутящим моментом 30000 Н∙м.

6. РАСЧЕТ ТОРМОЗНОГО МОМЕНТА И ВЫБОР ТОРМОЗА

Статический тормозной момент на валу двигателя

![]() , (5.11)

, (5.11)

![]() .

.

Тормозной момент для выбора тормоза

![]() , (5.12)

, (5.12)

где ![]() = 2 коэффициент запаса

торможения при тяжелом режиме работы /13, с. 33/;

= 2 коэффициент запаса

торможения при тяжелом режиме работы /13, с. 33/;

![]() .

.

По каталогу /9, с. 45/ подбираем тормоз двухколодочный типа ТКГ с максимальным тормозным моментом МТтах = 0,9 кН∙м.

Основные параметры тормоза:

- диаметр тормозного шкива – 300 мм;

- ширина тормозных колодок – 140 мм;

- масса тормоза – 100 кг.

СПИСОК ИСПОЛЬЗУЕМЫХ ИСТОЧНИКОВ

1 Вайсон А.А. Подъемно-транспортные машины. Изд. 3-е,перераб. И доп. – М.: Машиностроение, 1974. – 431с.

2 Правила устройства и безопасной эксплуатации грузоподъемных кранов. – М.: ПБ 10-382-00, 2001. – 244 с.

3 Справочник по кранам: В 2 т. Т. 2. Характеристики и конструктивные схемы кранов. Крановые механизмы, их детали и узлы. Техническая эксплуатация кранов / М.П. Александров, М.М. Гохберг, А.А. Ковин и др. Под общ. Ред. М.М. Гохберга. – М.: Машиностроение, 1988. – 559 с.

4 Крановое электрооборудование: Справочник / Алексеев Ю.В., Боголовсеий А.П., Певзнер Е.М. и др.:Под ред. А.А. Рабиновича. – М.: Энергия, 1979. – 240 с.

5 Руденко Н.Ф., Александров М. П., Лысяков А. Г. Курсовое проектирование грузоподъемных машин. – М.: Машиностроение, 1971. – 462 с.

6 Вайсон А.А. Подъемно-транспортные машины строительной промышленности: Изд. 2-е, перераб. и доп. – М.: Машиностроение, 1976, - 152 с.

7 Иванов М.Н. Детали машин: Учебник для вузов. Изд. 3-е, доп. И перераб. – М.: Высш. шк., 1976. – 399 с.

8 Детали машин: Учебник для машиностроительных вузов/ В.А. Добровольский, К.И. Заблонский, С. Л. Мак и др. – М.: Машиностроение, 1972. – 503 с.

9 Гузенком П.Г. Детали машин: Учебник для вузов. – М.: Высш. шк., 1975. – 464 с.

10 Решетов Д.И. Детали машин: Учебник для вузов. Изд. 3-е испр. И перераб. – М.: Машиностроение, 1974. – 655с.

11 Михайловский Э.М., Никитин К.Л., Фарков Г.С. Валы и оси: Учебное пособие. – Красноярск: Изд. Гос. Ун-та, 1978. – 103 с.

12 Бейзельман Р.Д., Цыпкин Б.В., Перель Л.Я. Подшипники качения: Справочник. Изд. 6-е, перераб. и доп. – М.: Машиностроение, 1975. – 572 с.

13 Курсовое проектирование грузоподъемных машин: Учебное пособие для студентов машиностр. Спец. Вузов / С.Н. Казак, В.Е. Дусье, Е.С. Кузнецов и др.; Под ред. С. А. Казака. – М.: Высш. шк., 1989. – 319 с.