| |

МЕНЮ

- Главная

- Языкознание филология

- Финансовые науки

- Управленческие науки

- Товароведение

- Технология

- Теплотехника

- Теория организации

- Теория государства и права

- Таможенная система

- Схемотехника

- Строительство

- Страхование

- Статистика

- Религия и мифология

- Психология и педагогика

- Промышленность производство

- Медицинские науки

- Медицина

- Краеведение и этнография

- Компьютерные науки

- История

- Искусство и культура

- Информатика

- Инвестиции

- Издательское дело и полиграфия

- Зоология

- Журналистика

- Естествознание

- Деньги и кредит

- Делопроизводство

- Гражданское право и процесс

- Государство и право

- Геополитика

- Геология

- Геодезия

- География

- Военная кафедра

- Ветеринария

- Валютные отношения

- Бухгалтерский учет и аудит

- Ботаника и сельское хоз-во

- Биржевое дело

- Биология и химия

- Биология

- Безопасность жизнедеятельности

- Банковское дело

- Астрономия

- Астрология

- Архитектура

- Арбитражный процесс

- Административное право

- Авиация и космонавтика

- Карта сайта

Курсовая работа: Механизм подъема с увеличенной высотой перемещения груза (перематывающая лебедка)

По каталогу /9, с. 45/ подбираем тормоз двухколодочный типа ТКГ с максимальным тормозным моментом МТтах = 2,5 кН∙м.

Основные параметры тормоза:

- типоразмер – ТКГ-500;

- диаметр тормозного шкива – 500 мм;

- ширина тормозных колодок – 200 мм;

- масса тормоза – 155 кг.

3.11 Расчет открытой зубчатой передачи

3.11.1 Тип передачи и числа зубьев

Поскольку окружная скорость в зацеплении открытых пар невелика, используем прямозубое зацепление. Примем число зубьев шестерни Zш = 21, тогда число зубчатого колеса

![]() , (3.32)

, (3.32)

![]() .

.

Принимаем Zк = 50.

Теперь можно уточнить некоторые параметры передачи, а именно:

- уточненное передаточное число открытой передачи

![]() , (3.33)

, (3.33)

![]() ;

;

- уточненное передаточное число механизма

![]() , (3.34)

, (3.34)

![]() ;

;

- уточненная частота вращения барабана

![]() , (3.35)

, (3.35)

![]() ;

;

- уточненная скорость подъема груза

![]() , (3.36)

, (3.36)

![]() ,

,

отличается от заданной незначительно – лишь на 0,5 %;

- скорость каната

![]() , (3.37)

, (3.37)

![]() .

.

3.11.2 Выбор материалов открытой пары

Учитывая повышенную ответственность (механизм подъема) и тяжелые условия работы (открытая пара), выбираем легированную и углеродистую улучшенные стали:

- для шестерни

сталь 45Х по ГОСТ 4543-71 улучшенную с механическими свойствами /10, с. 69, таб. 40/ или /11, с. 202, таб. 10, 11/ σВ = 834 МПа, σТ = 638 МПа, σ-1 = 392 МПа и твердостью НВ 250;

- для колеса

сталь 45Л по ГОСТ 977-65 улучшенную с механическими свойствами /10, с. 70, таб. 40/ σВ = 738 МПа, σТ = 392 МПа, σ-1 = 294 МПа и твердостью НВ 220.

3.11.3 Допускаемые напряжения изгиба

Учитывая одностороннее нагружение передачи (основная нагрузка – на подъем груза), принимаем пульсирующий характер изменения напряжений, тогда /12, с. 253/

![]() , (3.38)

, (3.38)

где ![]() -

предел выносливости зубьев при пульсирующем цикле

-

предел выносливости зубьев при пульсирующем цикле ![]() =1,4

=1,4![]() ;

;

[n] – коэффициент запаса прочности, [n]ш = 1,6 для кованой шестерни при улучшении, [n]к = 1,8 для литого колеса при нормализации или улучшении /12, с. 254, таб. 15.5/;

![]() -

эффективный коэффициент концентрации напряжений в корне зуба, для стальных

нормализованных или улучшенных колес

-

эффективный коэффициент концентрации напряжений в корне зуба, для стальных

нормализованных или улучшенных колес ![]() =1,8

/13, с. 223, таб. 31/;

=1,8

/13, с. 223, таб. 31/;

![]() -

коэффициент режима нагружения для изгиба

-

коэффициент режима нагружения для изгиба

![]() , (3.39)

, (3.39)

где ![]() -

базовое число циклов, принимаемое при расчете на изгиб равным от 2∙106 до 5∙106 циклов;

-

базовое число циклов, принимаемое при расчете на изгиб равным от 2∙106 до 5∙106 циклов;

N – общее число циклов соответствующего зубчатого колеса за весь срок службы;

![]() , (3.40)

, (3.40)

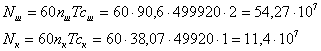

где п – число оборотов рассчитываемого колеса в минуту, для колеса пк = пб = 38,07 об/мин, для шестерни пш = пкиоп = 38,07∙2,38=90,6 об/мин;

Т – количество часов работы передачи за весь срок службы, если принять нормальный срок службы крана 12 лет, 260 рабочих дней в году при двухсменной работе по 8 часов в смену, то получим Т =12∙260∙2∙8 = 49920 ч;

с – число зацеплений рассчитываемого колеса, для шестерни сш = 2, для колеса ск = 1.

.

.

Таким образом, общее число циклов

работы, как шестерни ![]() , так и колеса

, так и колеса ![]() больше базового

больше базового ![]() , значит, отношение

, значит, отношение ![]() /N<1,

а в этом случае следует принимать значение коэффициента кр = 1.

/N<1,

а в этом случае следует принимать значение коэффициента кр = 1.

Тогда допускаемые напряжения изгиба для шестерни

![]() .

.

Допускаемые напряжения изгиба для колеса

![]() .

.

3.11.4 Допускаемые контактные напряжения

Для зубьев передачи, находящихся под воздействием переменных нагрузок, допускаемые контактные напряжения определяют с учетом переменности режима и срока службы передачи /13, с. 231/:

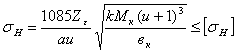

![]() , (3.41)

, (3.41)

где ![]() -

базовый предел контактной выносливости поверхностей зубьев, соответствующий

базовому числу циклов нагружения N0,

-

базовый предел контактной выносливости поверхностей зубьев, соответствующий

базовому числу циклов нагружения N0, ![]() =

26 НВ /13, с. 230, тааб. 33/;

=

26 НВ /13, с. 230, тааб. 33/;

кр – коэффициент режима нагружения для контактных напряжений,

![]() , (3.42)

, (3.42)

где ![]() -

базовое число циклов при расчете на контактную прочность, принимаемое для

среднеуглеродистых и легированных нормализованных и улучшенных сталей 107 циклов;

-

базовое число циклов при расчете на контактную прочность, принимаемое для

среднеуглеродистых и легированных нормализованных и улучшенных сталей 107 циклов;

![]() -

общее число циклов нагружения,

-

общее число циклов нагружения, ![]() ,

, ![]() .

.

Таким образом , общее число циклов

работы, как шестерни ![]() , так и колеса

, так и колеса ![]() больше базового

больше базового ![]() , а в этом случае следует

принимать значение коэффициента кр

= 1.

, а в этом случае следует

принимать значение коэффициента кр

= 1.

Тогда допускаемые контактные напряжения:

- для шестерни

![]() ;

;

- для колеса

![]() .

.

В качестве расчетного принимаем

меньшее из двух ![]() =583 МПа.

=583 МПа.

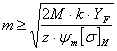

3.11.5 Определение модуля зацепления по напряжениям изгиба

, (3.43)

, (3.43)

где М – крутящий момент на соответствующем зубчатом колесе:

- на шестерне

![]() , (3.44)

, (3.44)

![]() .

.

- на колесе

![]() , (3.45)

, (3.45)

где ![]() =1,1

– коэффициент неравномерности распределения момента;

=1,1

– коэффициент неравномерности распределения момента;

![]() .

.

k – коэффициент расчетной нагрузки, для предварительных расчетов можно принимать k = 1,3 – 1,5, принимаем k =1,4;

![]() -

коэффициент прочности зубьев по изгибу, принимаем по таблицам /14, с. 263, таб.

35/ в зависимости от количества зубьев: для шестерни при zш = 21

-

коэффициент прочности зубьев по изгибу, принимаем по таблицам /14, с. 263, таб.

35/ в зависимости от количества зубьев: для шестерни при zш = 21 ![]() =

4,3 при нулевом смещении исходного контура, для колеса при zк

= 50

=

4,3 при нулевом смещении исходного контура, для колеса при zк

= 50 ![]() =3,73 при нулевом смещении

исходного контура;

=3,73 при нулевом смещении

исходного контура;

![]() =в/т

– коэффициент ширины зуба по модулю, для прямоугольных колес принимается равным

6 – 10, принимаем

=в/т

– коэффициент ширины зуба по модулю, для прямоугольных колес принимается равным

6 – 10, принимаем ![]() =10.

=10.

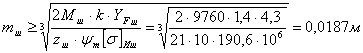

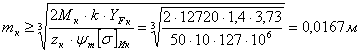

Установим расчетное значение модуля:

- по шестерне

,

,

.

.

Поскольку при расчете открытых зубчатых передач с целью компенсации влияния износа на уменьшение толщины зубьев рекомендуется увеличение модуля на 8 – 15 % /12, с. 252/, принимаем значение модуля т = 22 мм.

3.11.6 Основные геометрические параметры открытой передачи

Колесо:

- диаметр начальной окружности

![]() , (3.46)

, (3.46)

![]() ;

;

- ширина зубчатого венца

![]() , (3.47)

, (3.47)

![]() ;

;

- диаметр окружности выступов

![]() , (3.48)

, (3.48)

![]() ;

;

- диаметр окружности впадин

![]() , (3.49)

, (3.49)

![]() .

.

Шестерня:

- диаметр начальной окружности

![]() , (3.50)

, (3.50)

![]() ;

;

- ширина зубчатого венца

![]() , (3.51)

, (3.51)

![]() ;

;

- диаметр окружности выступов

![]() , (3.52)

, (3.52)

![]() ;

;

- диаметр окружности впадин

![]() , (3.53)

, (3.53)

![]() .

.

Межосевое расстояние

![]() , (3.54)

, (3.54)

![]() .

.

3.11.7 Окружная скорость в зацеплении и степень точности передачи

![]() , (3.55)

, (3.55)

![]() .

.

Примем 8-ю степень точности передачи в соответствии с рекомендациями /10, с. 81, таб. 47/.

3.11.8 Уточненное значение коэффициента расчетной нагрузки

![]() , (3.56)

, (3.56)

где ![]() -

коэффициент концентрации нагрузки, для прирабатывающихся прямоугольны и косозубых

передач при переменном режиме нагружения можно принимать:

-

коэффициент концентрации нагрузки, для прирабатывающихся прямоугольны и косозубых

передач при переменном режиме нагружения можно принимать:

![]() , (3.57)

, (3.57)

![]() =

1,2 для вш/dш = 230/462 = 0,5 / 14, с. 282, таб. 38/;

=

1,2 для вш/dш = 230/462 = 0,5 / 14, с. 282, таб. 38/;

![]() -

коэффициент динамичности нагрузки, для 8-ой степени точности и окружной

скорости до 3 м/с

-

коэффициент динамичности нагрузки, для 8-ой степени точности и окружной

скорости до 3 м/с ![]() = 1,25 /14, с.

284, таб. 39/;

= 1,25 /14, с.

284, таб. 39/;

![]() ,

,

![]() .

.

3.11.9 Проверка передачи по контактным напряжениям

, (3.58)

, (3.58)

где ![]() -

коэффициент, учитывающий влияние коэффициента торцового перекрытия

-

коэффициент, учитывающий влияние коэффициента торцового перекрытия ![]() , можно принимать

, можно принимать ![]() = 0,9, что соответствует

коэффициенту перекрытия

= 0,9, что соответствует

коэффициенту перекрытия ![]() = 1,6.

= 1,6.

![]()

(расчет в данной формуле выполнен в кг и см).

Открытая зубчатая пара удовлетворяет условиям контактной прочности.

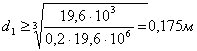

3.12 Ориентировочное определение диаметров валов и осей

Приводной вал (вал ведущей шестерни)

![]() , (3.59)

, (3.59)

где М=Мш=9,76 кН крутящий момент на валу ведущей шестерни;

![]() -

допускаемые касательные напряжения, принимаем пониженные значения

-

допускаемые касательные напряжения, принимаем пониженные значения ![]() = 200кг/см2 = 19,6 МПа.

= 200кг/см2 = 19,6 МПа.

.

.

Принимаем d1= 180 мм, тогда диаметр под шестерню d1ш = 160 мм, под подшипник – d1п =150 мм, под муфту соединительную – d1м = 120 мм.

Ось барабана.

Поскольку ось работает только на изгиб, примем ее диаметр ориентировочно, а в дальнейшем проверим по напряжениям изгиба.

Итак , ориентировочно принимаем диаметр оси в среднем сечении d2 = 250 мм, тогда диаметр под зубчатое колесо (венец) d2к = 220 мм, диаметр под подшипник d2п = 180 мм.

3.13 Предварительный выбор подшипников

Учитывая высокую радиальную нагруженность опор и трудность обеспечения полной соосности при монтаже привода, выбираем роликоподшипники радиальные сферические двухрядные типа 3000 /16, с. 466, таб. 7/. Для приводного вала – подшипник 3530 (d = 150 мм, D = 270 мм, В = 73 мм); для опор барабанов – подшипник 3536 (d = 180 мм, D = 320 мм, В = 86 мм).

3.14 Подбор соединительных муфт

3.14.1 Соединение электродвигателя с редуктором

Рабочий, длительно действующий на соединяемых валах, крутящий момент

![]() , (3.60)

, (3.60)

где ![]() -

суммарный момент, кН∙м;

-

суммарный момент, кН∙м;

и = 14,97 - передаточное число механизма

![]() =

1,1 – коэффициент неравномерности распределения момента;

=

1,1 – коэффициент неравномерности распределения момента;

![]() .

.

Диаметры соединяемых валов: вала электродвигателя – 90 мм (конический); вала редуктора 50 мм (конический).

По учебнику /9, с. 41/ подбираем муфту зубчатую одиночную № 3 с тормозным шкивом с наибольшим передаваемым крутящим моментом Мкр = = 3,15 кН∙м. Наибольшие диаметры расточек под валы d = 90 мм (цилиндрическая) и d = 95 мм ( коническая), диаметр тормозного шкива D = 300 мм, масса муфты – 30 кг, момент инерции I = 0,6 кг∙м2.

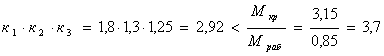

Проверка выбранной муфты

![]() , (3.61)

, (3.61)

где к1 – коэффициент, учитывающий степень ответственности передачи и принимаемый по таблице для очень ответственных условий (возможность человеческих жертв при отказе), к1 = 1,8;

к2 – коэффициент, учитывающий условия работы и принимаемый по таблице для неравномерного нагружения к2 =1,3;

к3 – коэффициент углового смещения , принимаемый по таблице для угла 0,5є возможного перекоса к3 = 1,25.

.

.

Условие выполняется.

3.14.2 Соединение редуктора с приводным валом

Рабочий, длительно действующий на соединяемых валах, крутящий момент

![]() , (3.62)

, (3.62)

![]() .

.

Диаметры соединяемых валов: выходного вала редуктора – 80 мм, приводного вала шестерни – 120 мм (цилиндрический).

По учебнику /9, с. 41/ подбираем муфту зубчатую с промежуточным валом №7 с наибольшим передаваемым крутящим моментом Мкр = 16 кН∙м. Наибольшие диаметры расточек под валы d = 120 мм, масса одной муфты 62,5 кг, момент инерции I = 1,15 кг∙м2.

Проверка выбранной муфты

![]() ,

,

здесь коэффициент углового смещения принят для угла перекоса 0,25є равным 1,0.

Условие выполняется.

3.15 Расчет осей барабанов

3.15.1 Выбор материала

Принимаем сталь 45 по ГОСТ 1050-74 нормализованную с механическими свойствами /15, с. 17, таб. 1/ σВ = 589 МПа, σТ = 314 МПа, σ-1 = 255 МПа и твердостью НВ 190.

3.15.2 Нагрузки, действующие на барабаны

Окружная сила

![]() , (3.63)

, (3.63)

![]() .

.

Радиальная сила

![]() , (3.64)

, (3.64)

где α = 20 є угол зацепления стандартной эвольвентной передачи;

![]() .

.

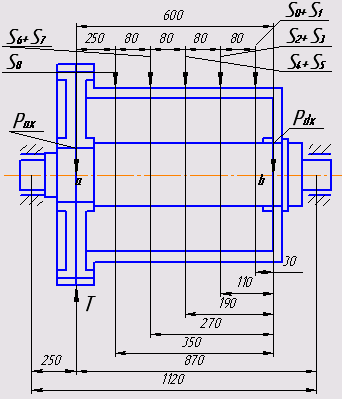

Из схемы (Рис. 3.1) следует, что более нагруженным является барабан I, который и примем за основу для дальнейшего расчета.

3.15.3 Нагрузки, действующие на ось барабана

Рассмотрим нагрузки в горизонтальной плоскости (рис. 3.2).

![]() (3.65)

(3.65)![]()

![]() (3.66)

(3.66)

![]() .

.

Рисунок 3.2 – Схема к определению нагрузок, действующих на ось барабана в горизонтальной плоскости

Произведем проверку: сумма проекций всех сил на ось х должна равняться нулю.

![]() ,

(3.67)

,

(3.67)

![]()

Значит нагрузки ![]() и

и ![]() вычислены правильно.

вычислены правильно.

ИНТЕРЕСНОЕ

© 2009 Все права защищены. |